2. Verbesserung der Probenqualität durch Vermeidung thermischer Beschädigung

Das Verbrennen der Oberfläche eines Werkstoffs, verursacht durch falsches Trennen, wird als thermische Beschädigung bezeichnet. Dies zeigt sich normalerweise durch eine sichtbare Verfärbung und Veränderungen des Mikrogefüges bis in eine bestimmte Tiefe. Thermische Beschädigungen müssen mit zeitaufwändigem Planschleifen vor den weiteren Präparationsschritten entfernt werden. So können Sie dies vermeiden.

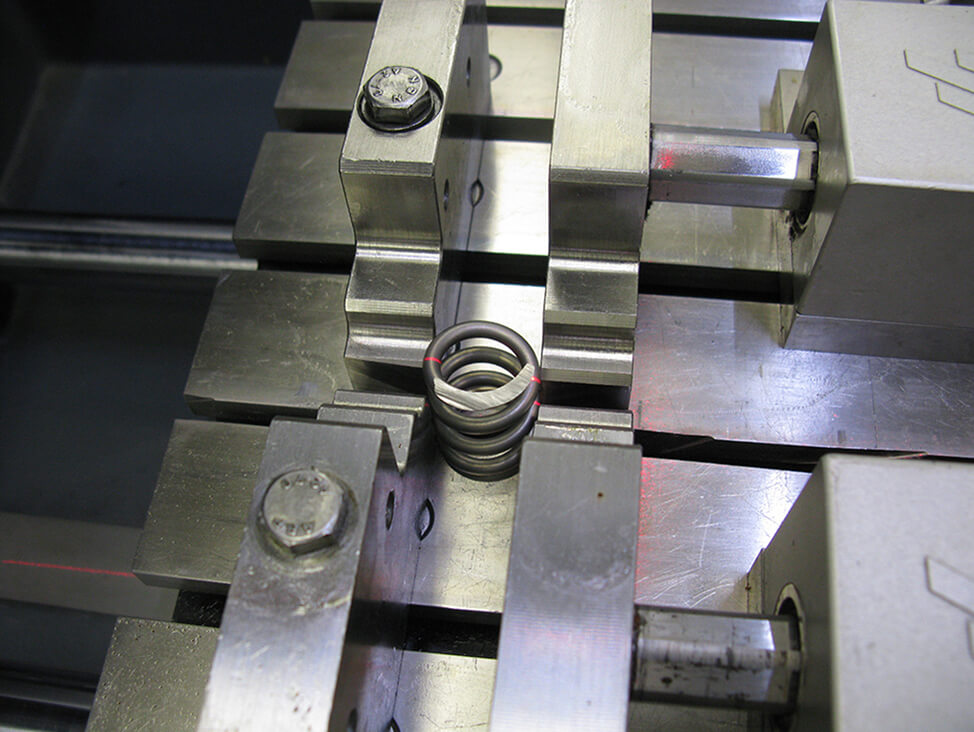

Austausch der Trennscheibe

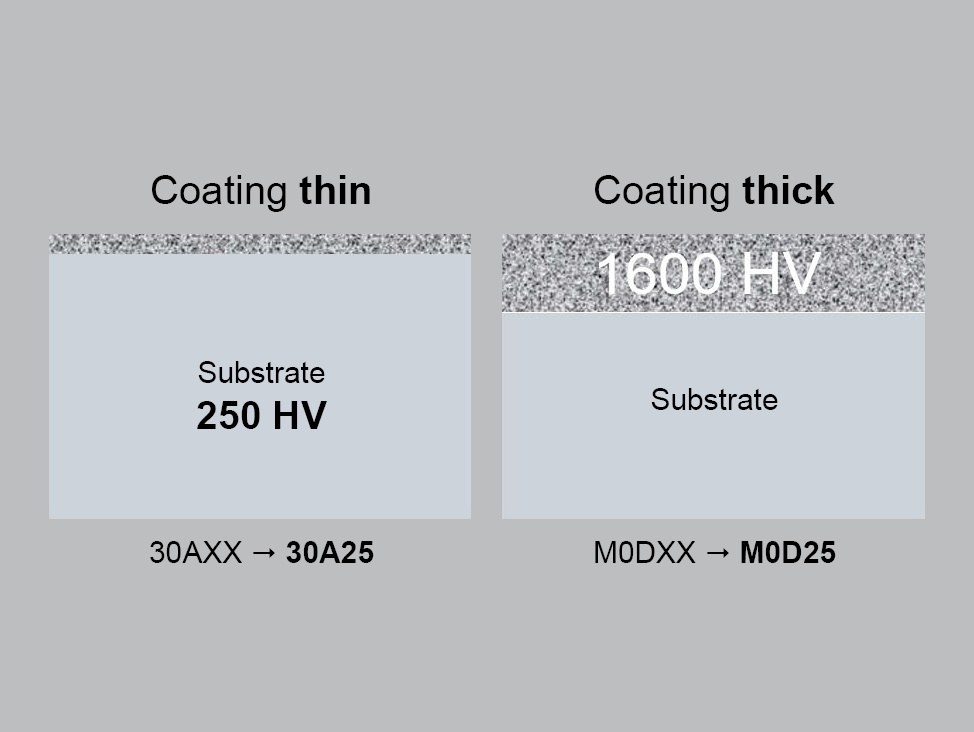

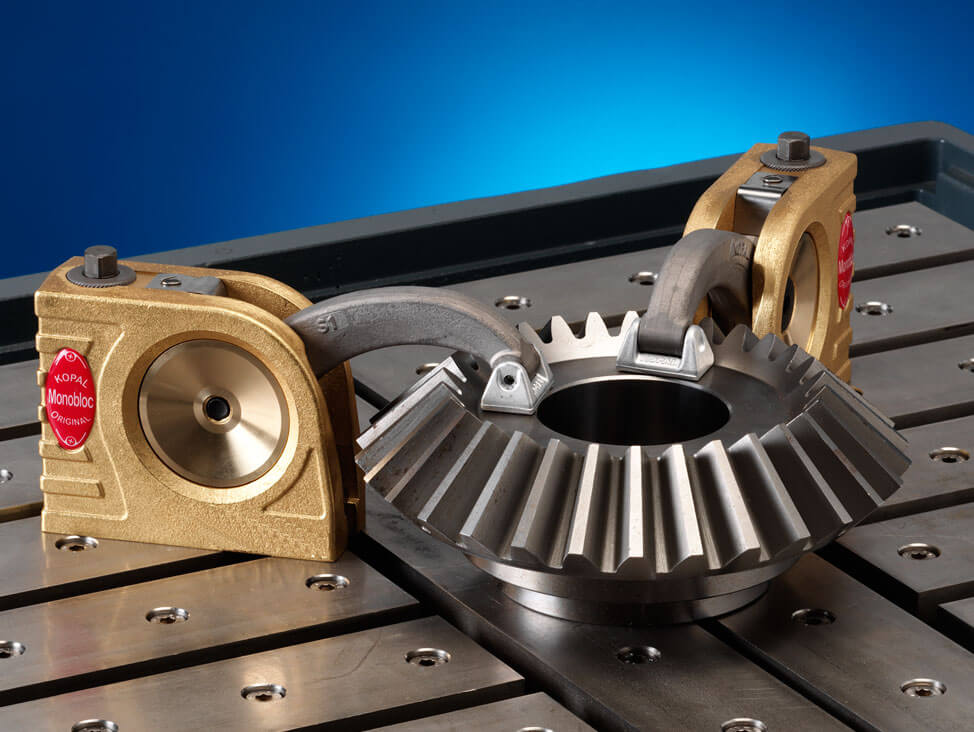

Eine der häufigsten Ursachen für thermische Beschädigung ist die Verwendung einer Trennscheibe, die für den jeweiligen Werkstoff ungeeignet ist. Die Wahl der richtigen Trennscheibe verbessert nicht nur die Qualität Ihrer Präparation, sie spart auch Zeit und Verbrauchsmaterialien, da so Planschleifzeit verringert wird und Sie mehr Schnitte mit der Trennscheibe durchführen können. So können Sie mehr Proben in weniger Zeit und zu geringeren Kosten pro Probe produzieren.

Bei der Wahl der richtigen Trennscheibe gilt es, zahlreiche Aspekte zu beachten, wie die Art des Werkstoffs und die Länge des Trennschnitts.

Automatisierung

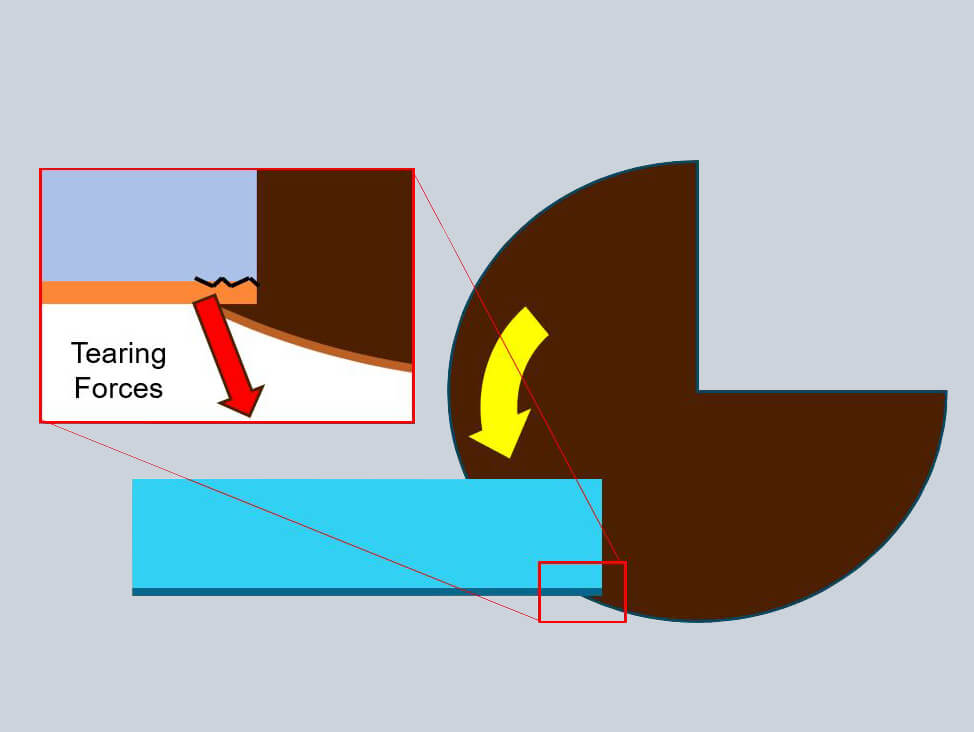

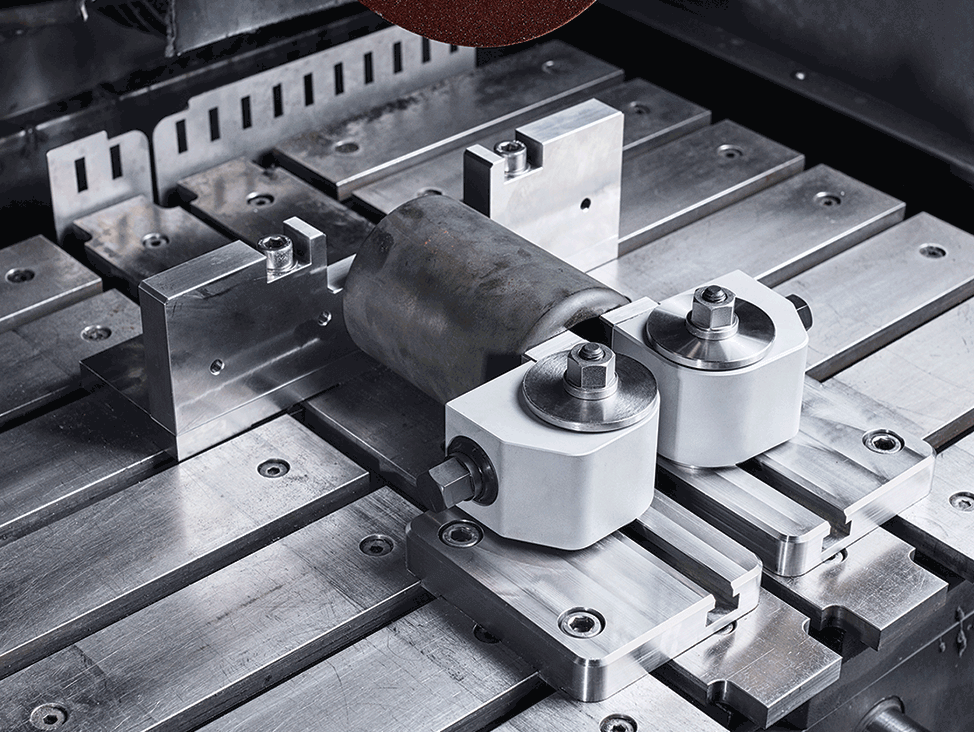

Thermische Beschädigung wird, genauso wie Grate, häufig durch eine zu hohe Vorschubgeschwindigkeit verursacht. Dieses Problem lässt sich durch die Verwendung einer automatischen Trennmaschine mit einstellbarer Vorschubgeschwindigkeit lösen. Durch die Verringerung der Vorschubgeschwindigkeit lässt sich thermische Beschädigung vermeiden.

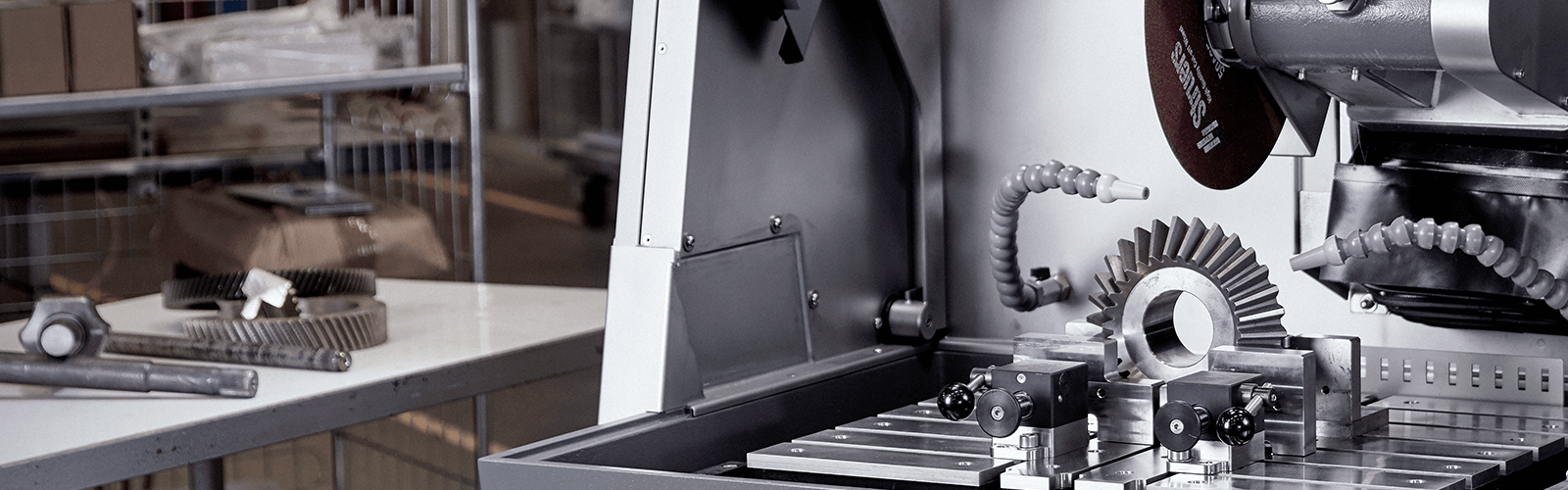

Nicht vergessen: Kühlflüssigkeit ist wichtig

Kühlen Sie die Probe. Kontrollieren Sie die Umlaufkühlanlage und den Pegel der Kühlflüssigkeit. Stellen Sie auch sicher, dass die Düsen optimal zum Trennschnitt ausgerichtet sind.