Lubricante

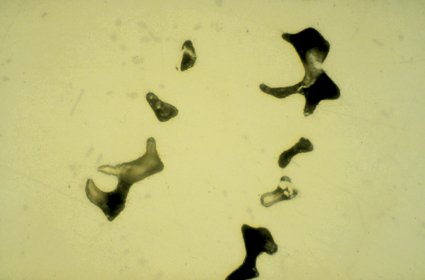

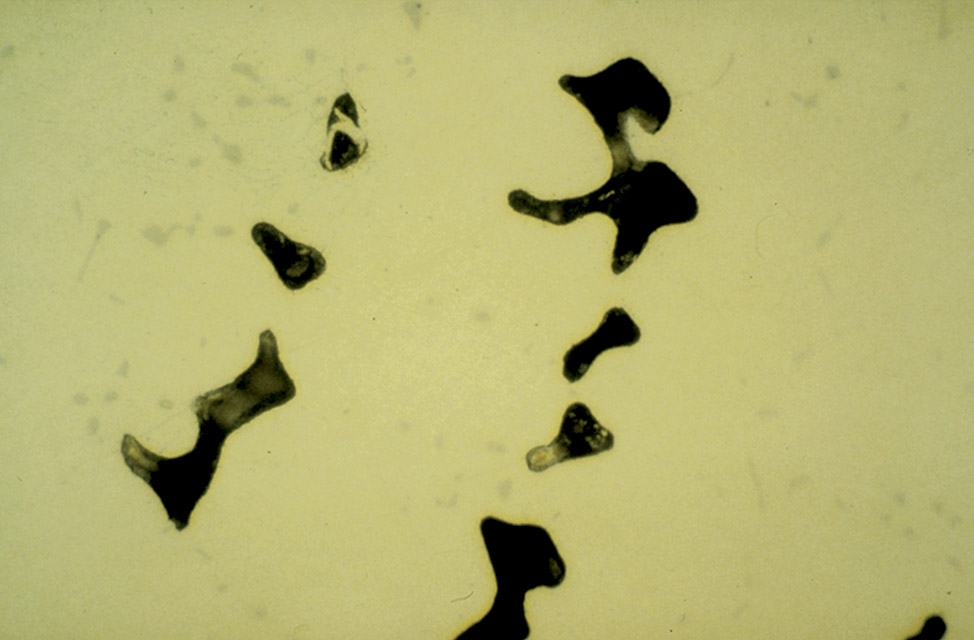

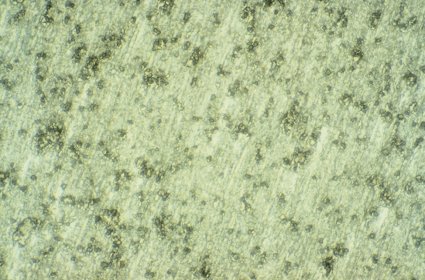

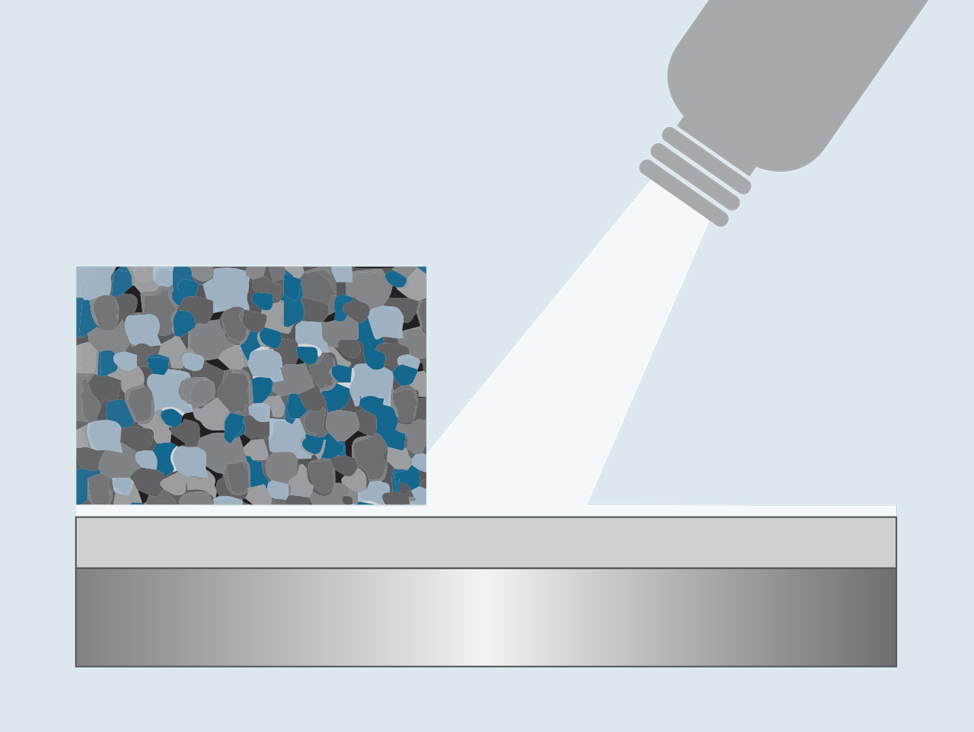

Dependiendo del tipo de material y la etapa de preparación, diferentes lubricantes combinan niveles de lubricado y refrigeración así como características del líquido.

Ello puede incluir, lubricantes fluidos con una refrigeración alta y un bajo efecto lubricante, lubricantes especiales para pulir materiales blandos y dúctiles, con base acuosa o de alcohol, etc.

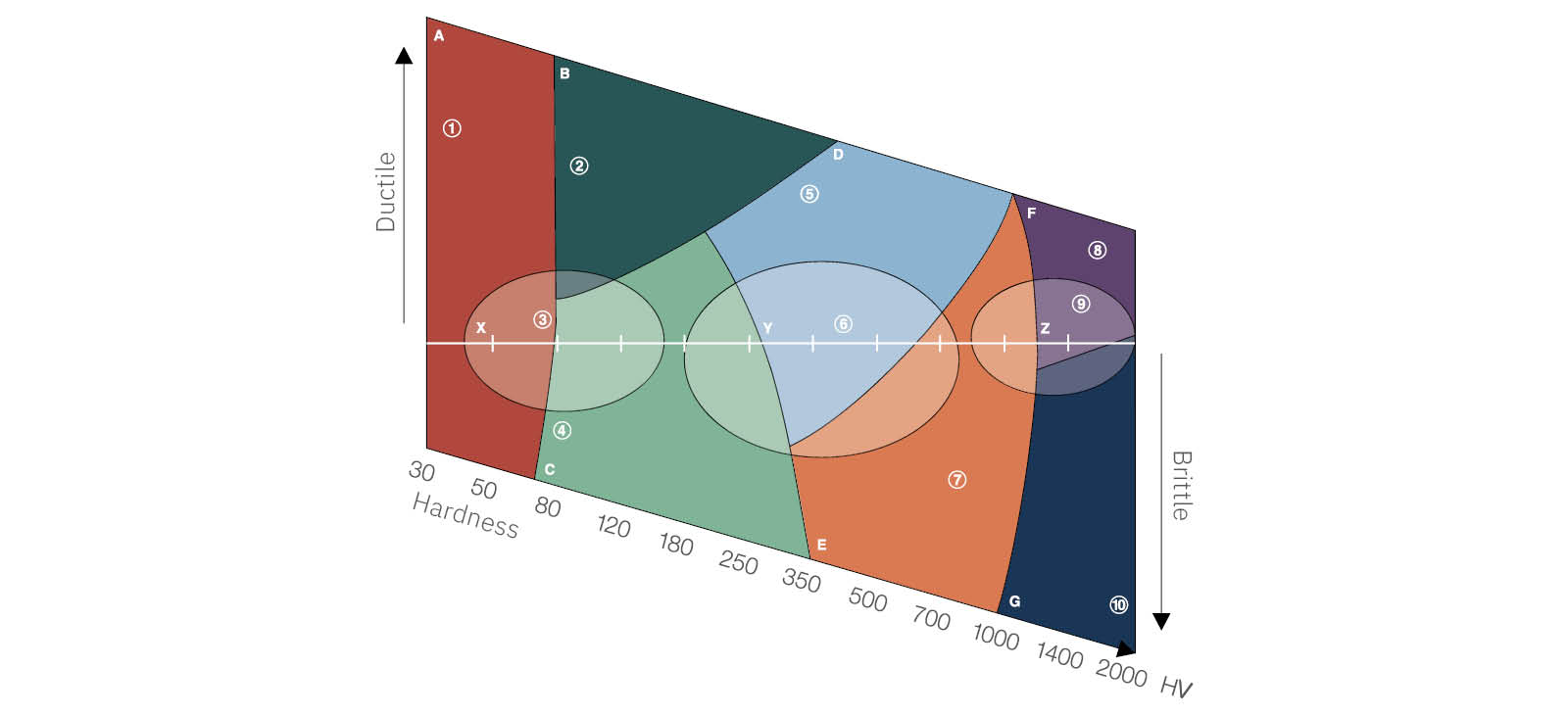

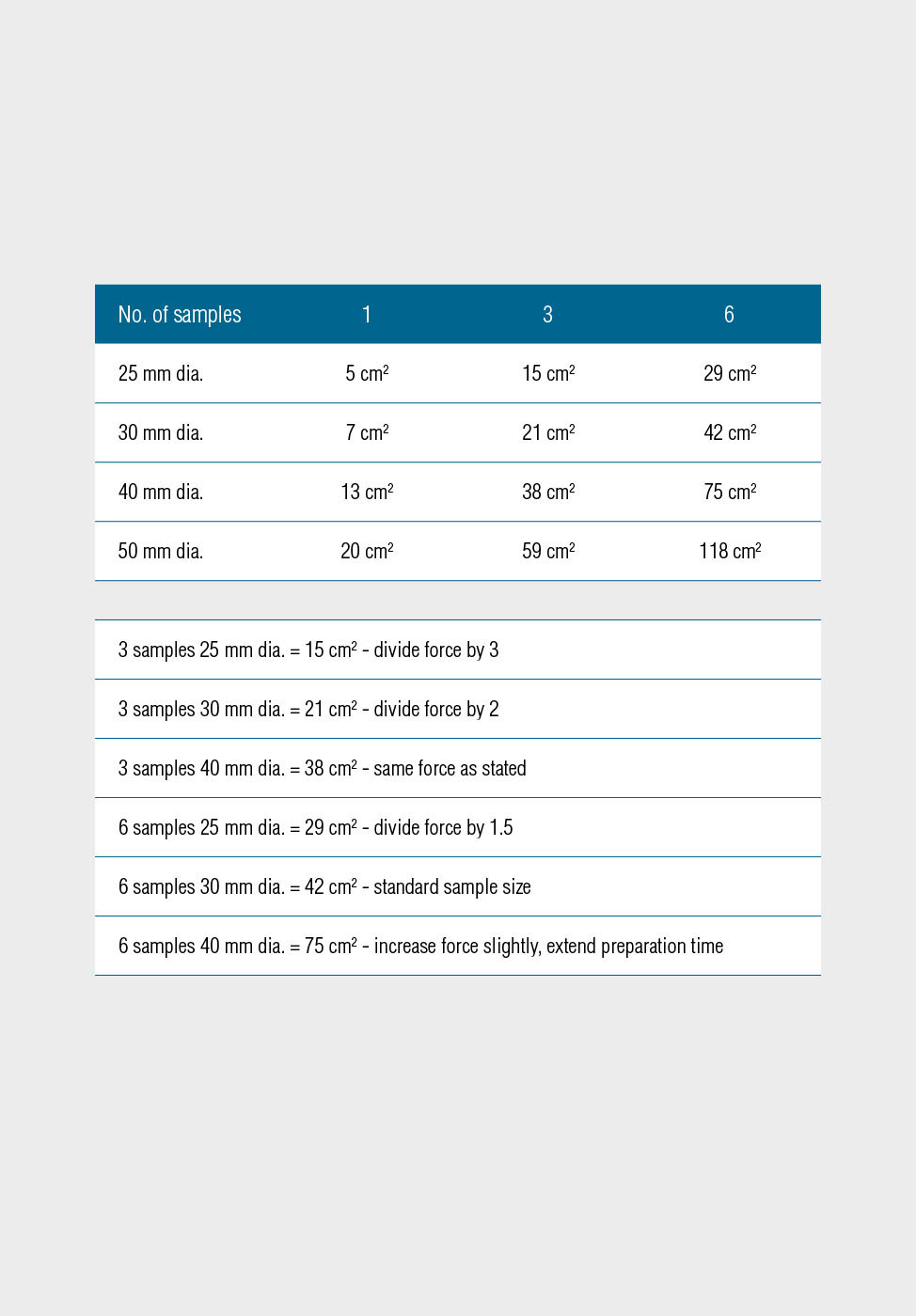

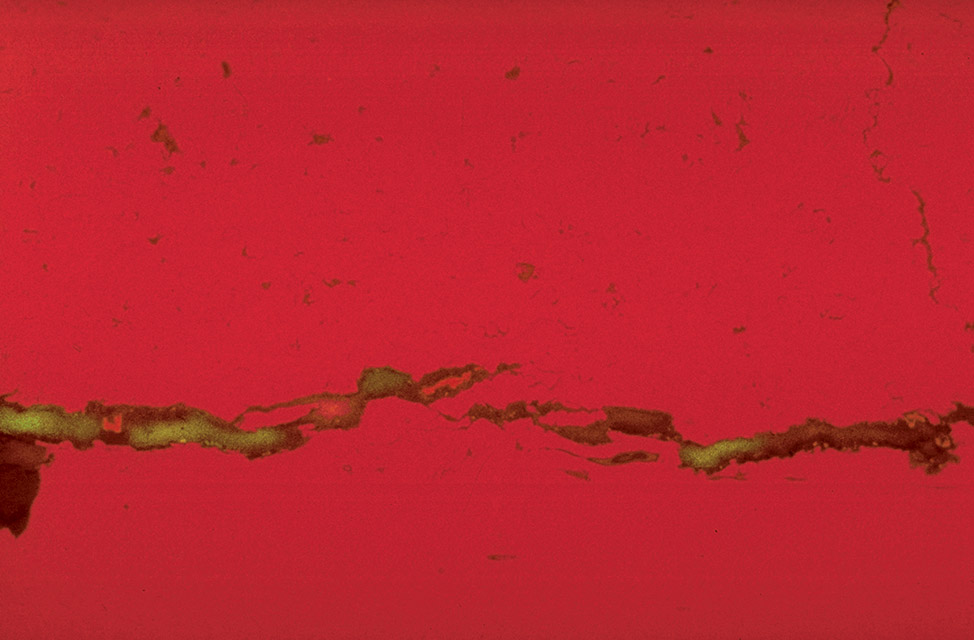

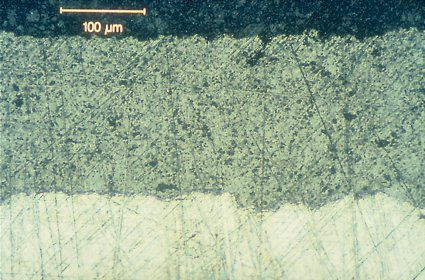

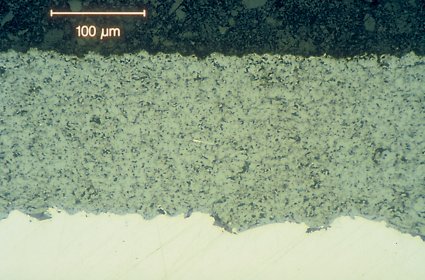

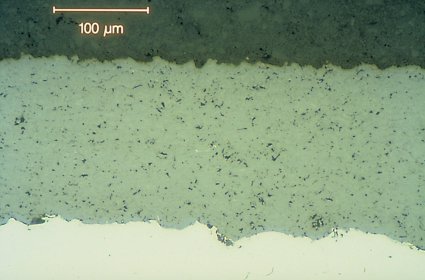

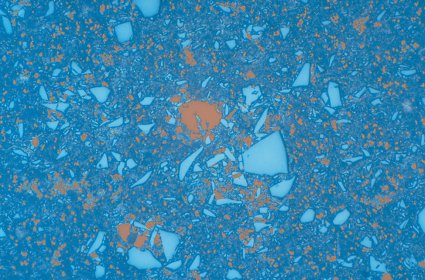

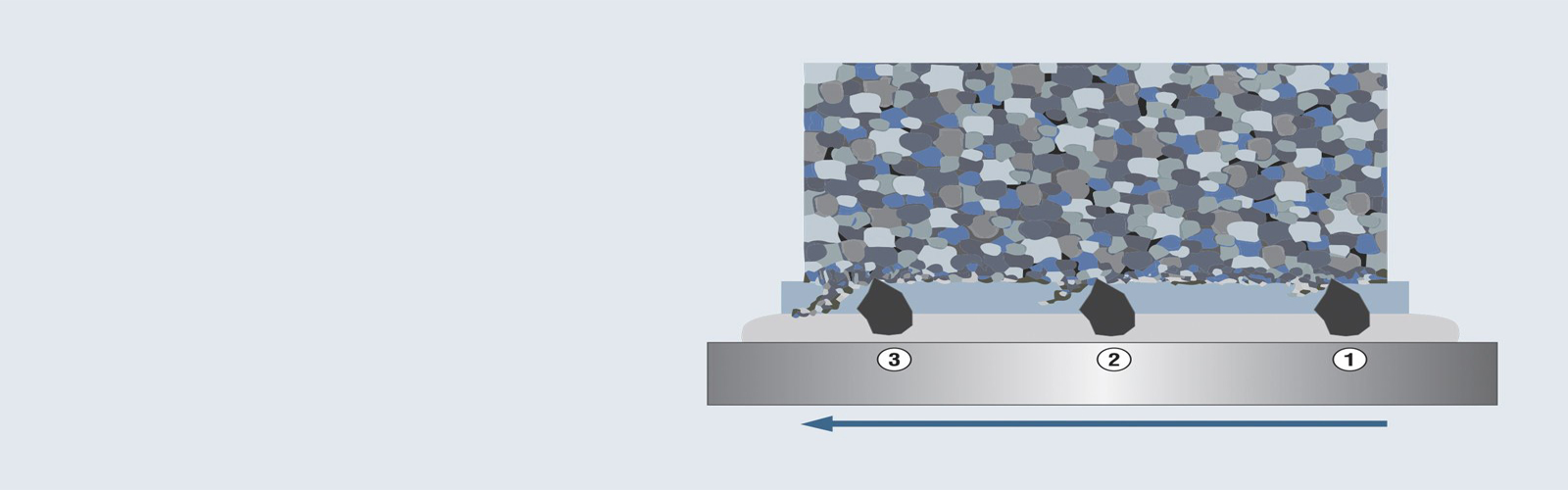

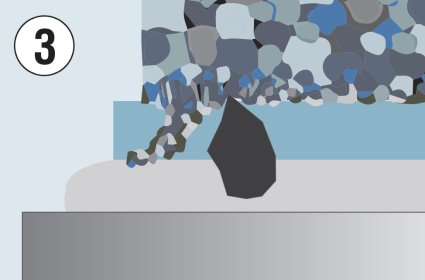

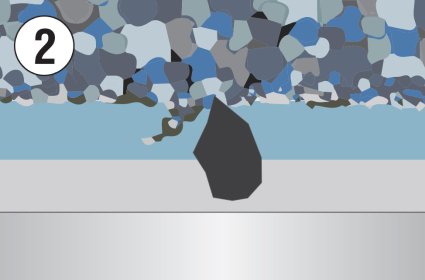

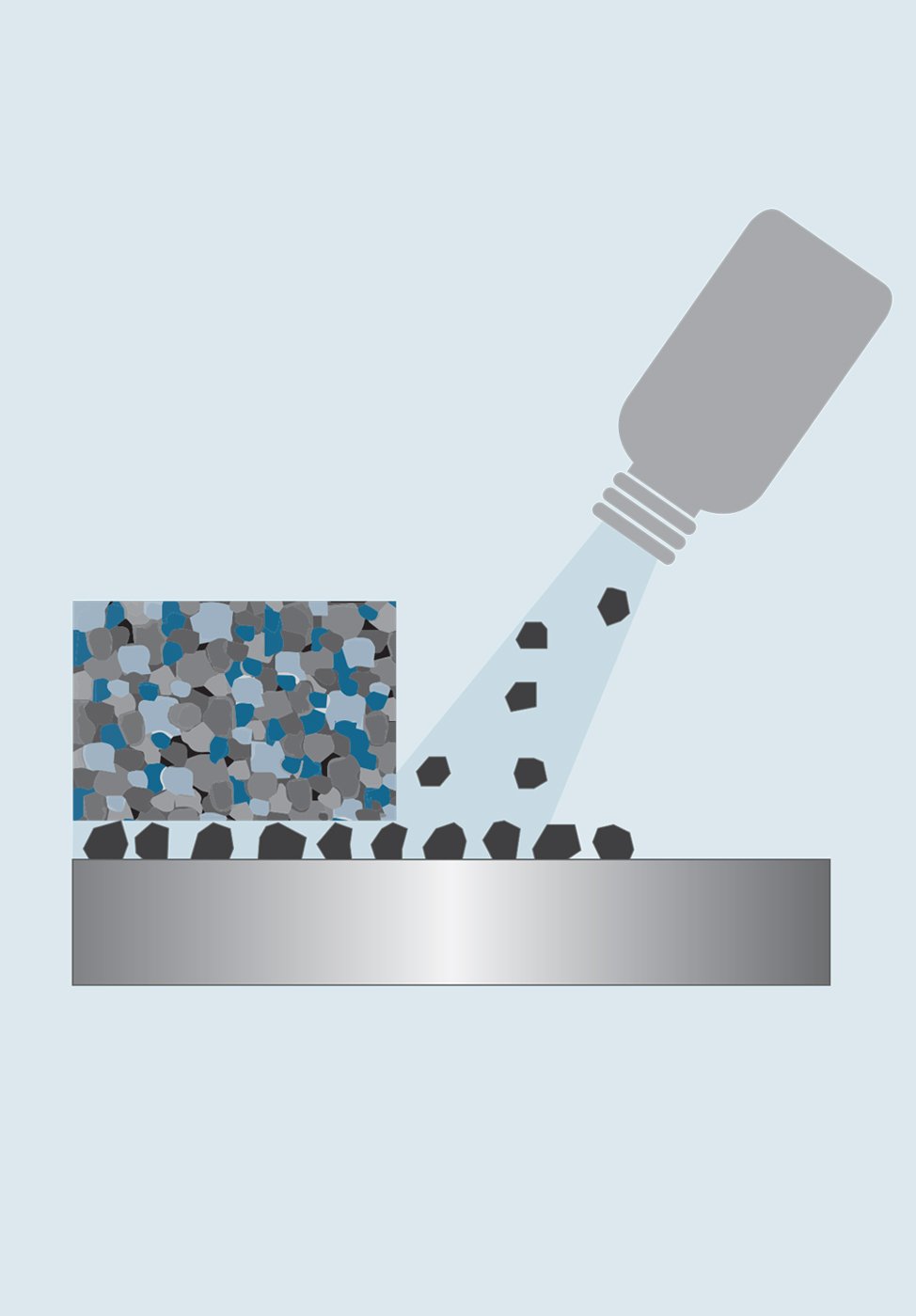

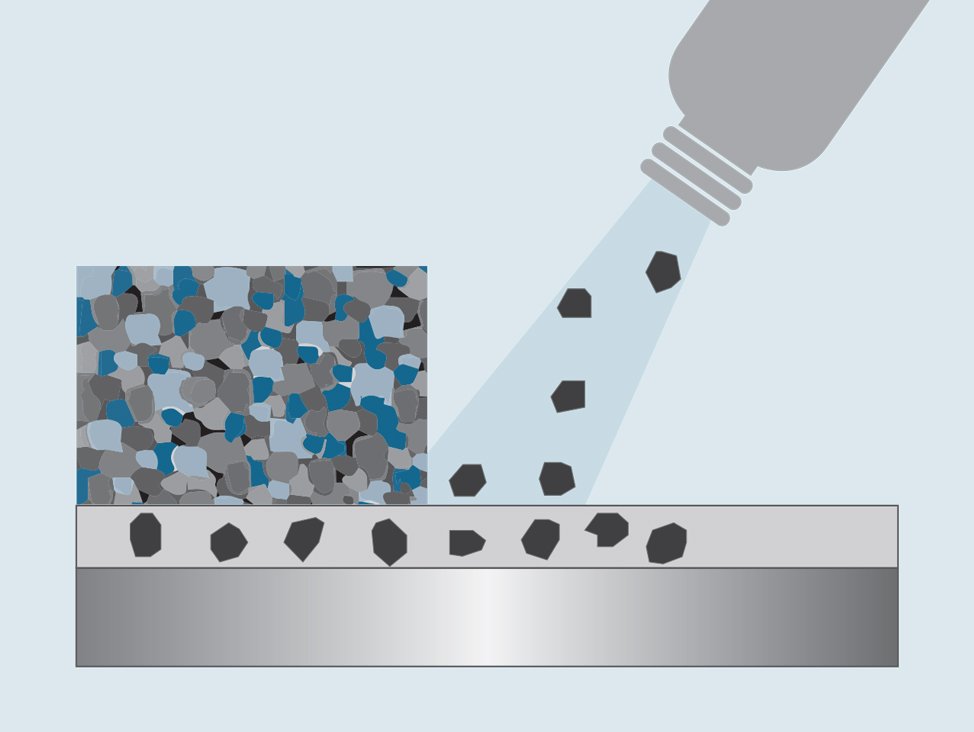

Dependiendo del tipo de material y del disco de esmerilado/pulido utilizado en la preparación, las cantidades de lubricante y refrigerante se deben equilibrar. Por lo general se dice que los materiales blandos requieren gran cantidad de lubricante para evitar daños, y una cantidad baja de abrasivo ya que estos sufren un desgaste mínimo. Los materiales duros, por el contrario, requieren menos lubricante y mayor cantidad de abrasivos debido a su rápido desgaste. La cantidad de lubricante se debe ajustar correctamente para obtener un resultado óptimo.

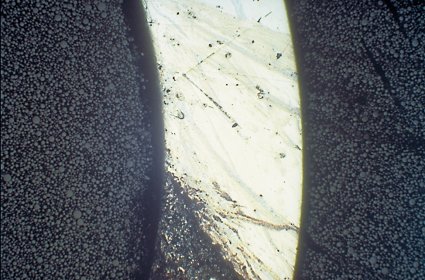

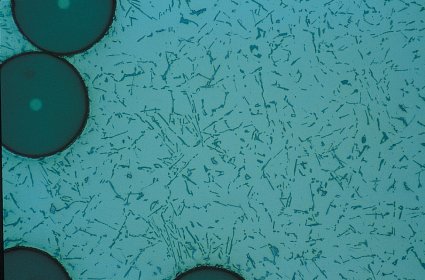

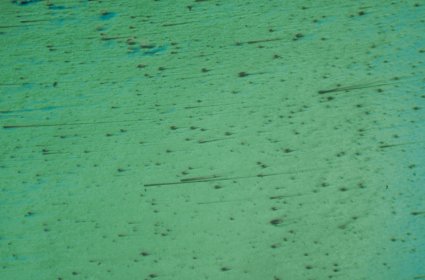

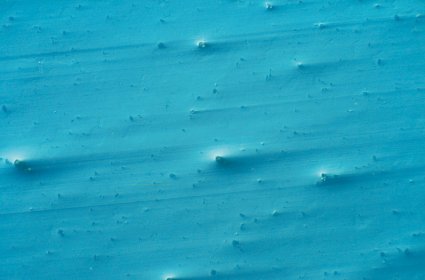

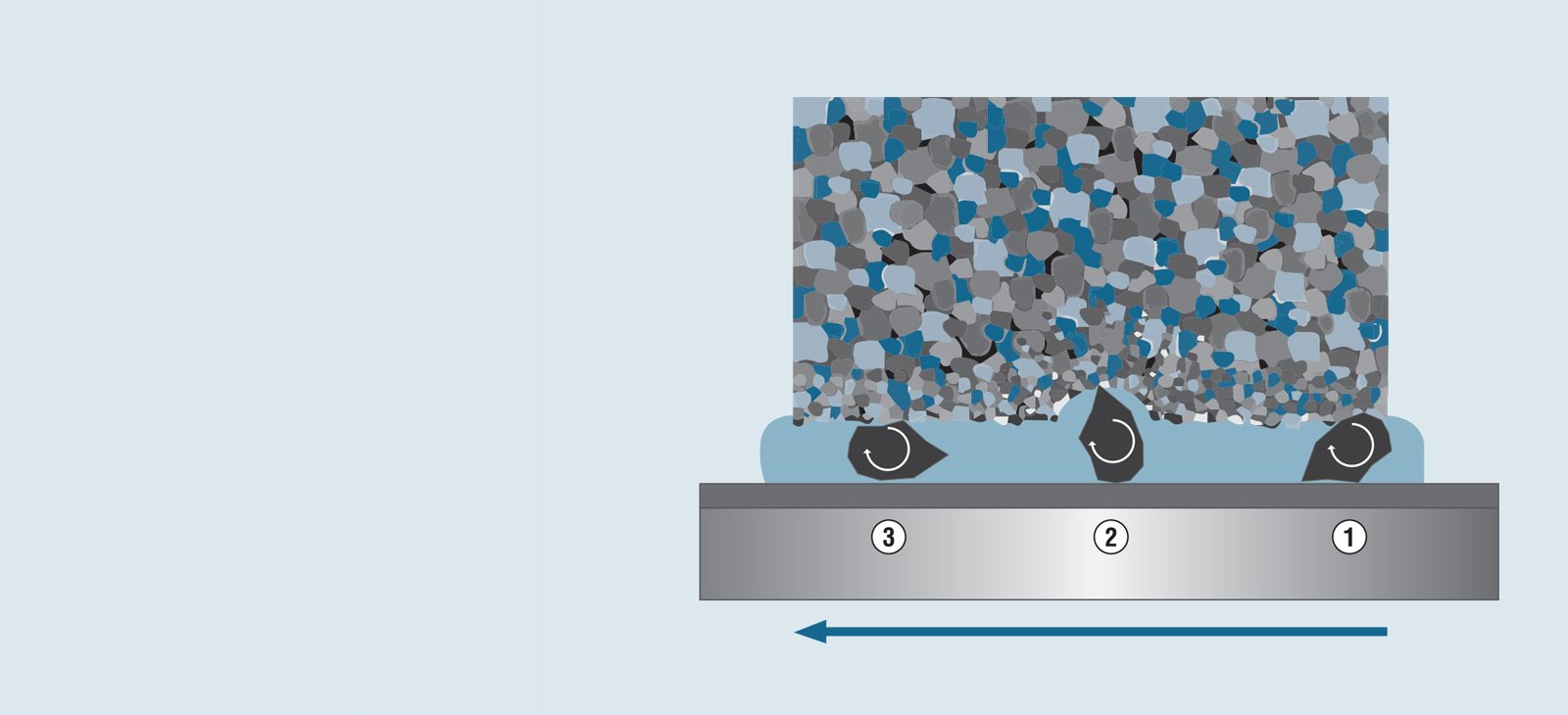

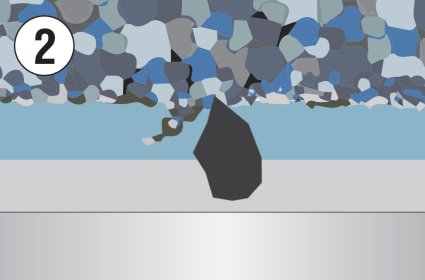

El paño de pulido debe estar húmedo, en vez de mojado. El exceso de lubricante impregnará el abrasivo del disco y permanecerá como una capa densa entre la muestra y el disco, lo que reducirá al mínimo la eliminación de material.

En las suspensiones de diamante dos en uno, los líquidos de lubricación y refrigeración se incluyen y equilibran en una botella para optimizar el método de preparación relevante.