Acerca de la inspección de soldadura

Una tarea multidiciplinar

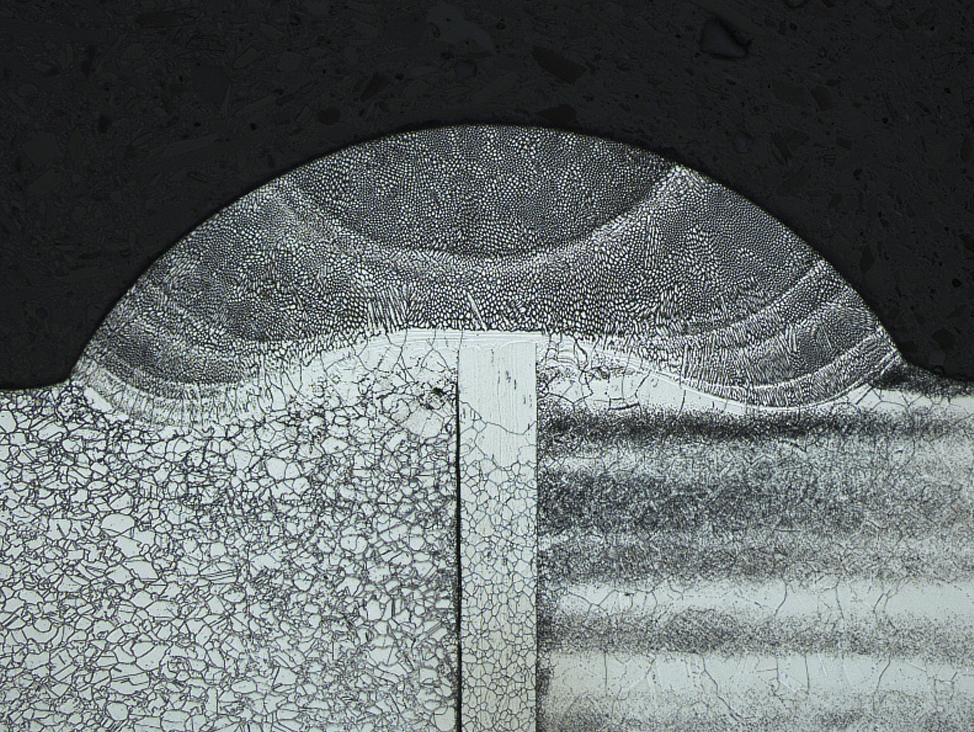

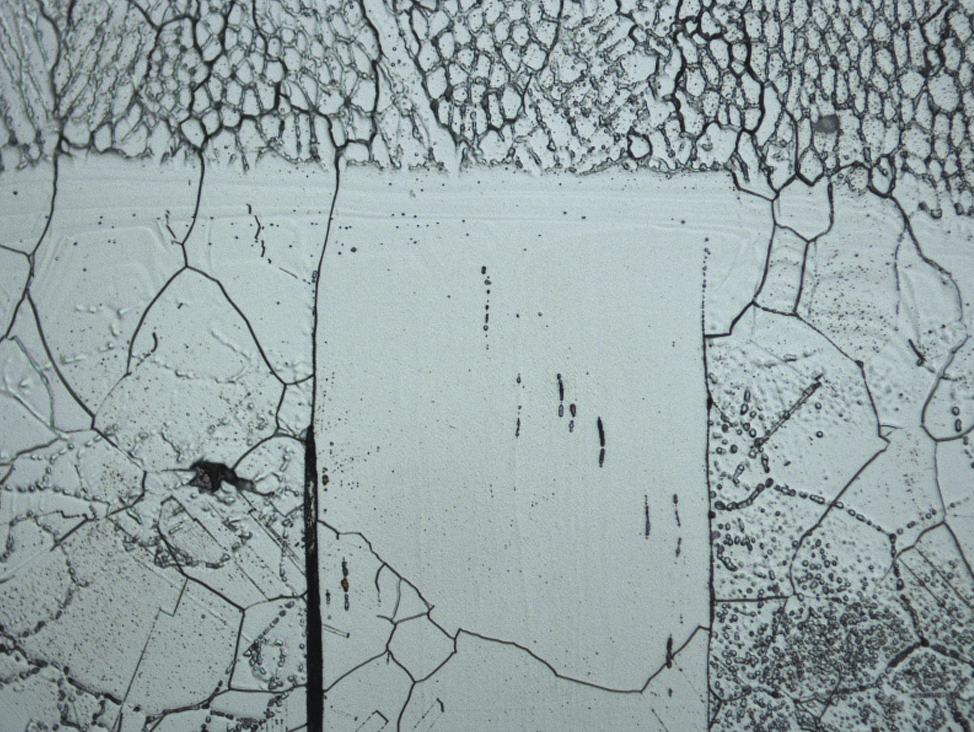

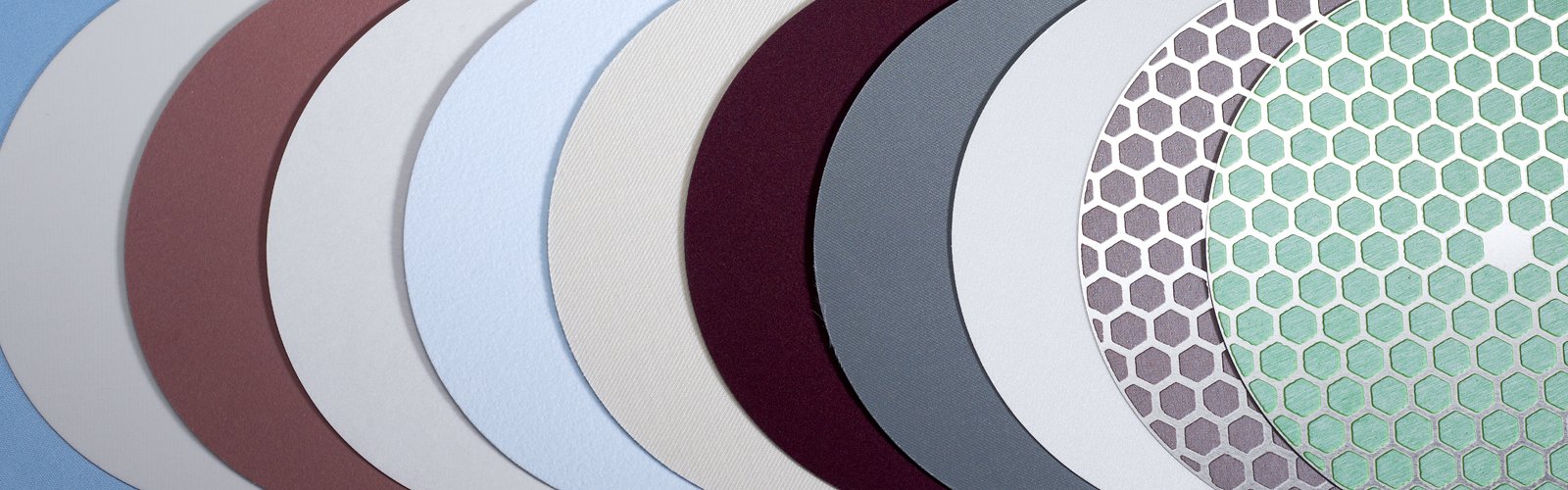

La inspección de soldadura es una tarea multidisciplinar que comprende múltiples y diversas técnicas y objetivos. En esta sección se describe el examen de secciones cortadas para características geométricas, dureza o microestructura.

Descarga la nota de aplicación sobre soldaduras