Lubrifiant

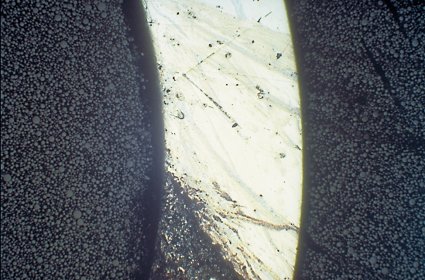

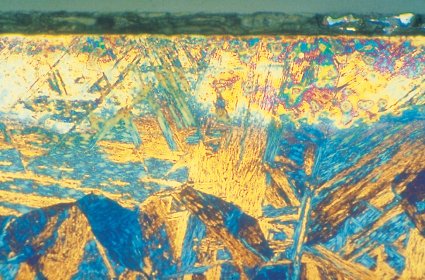

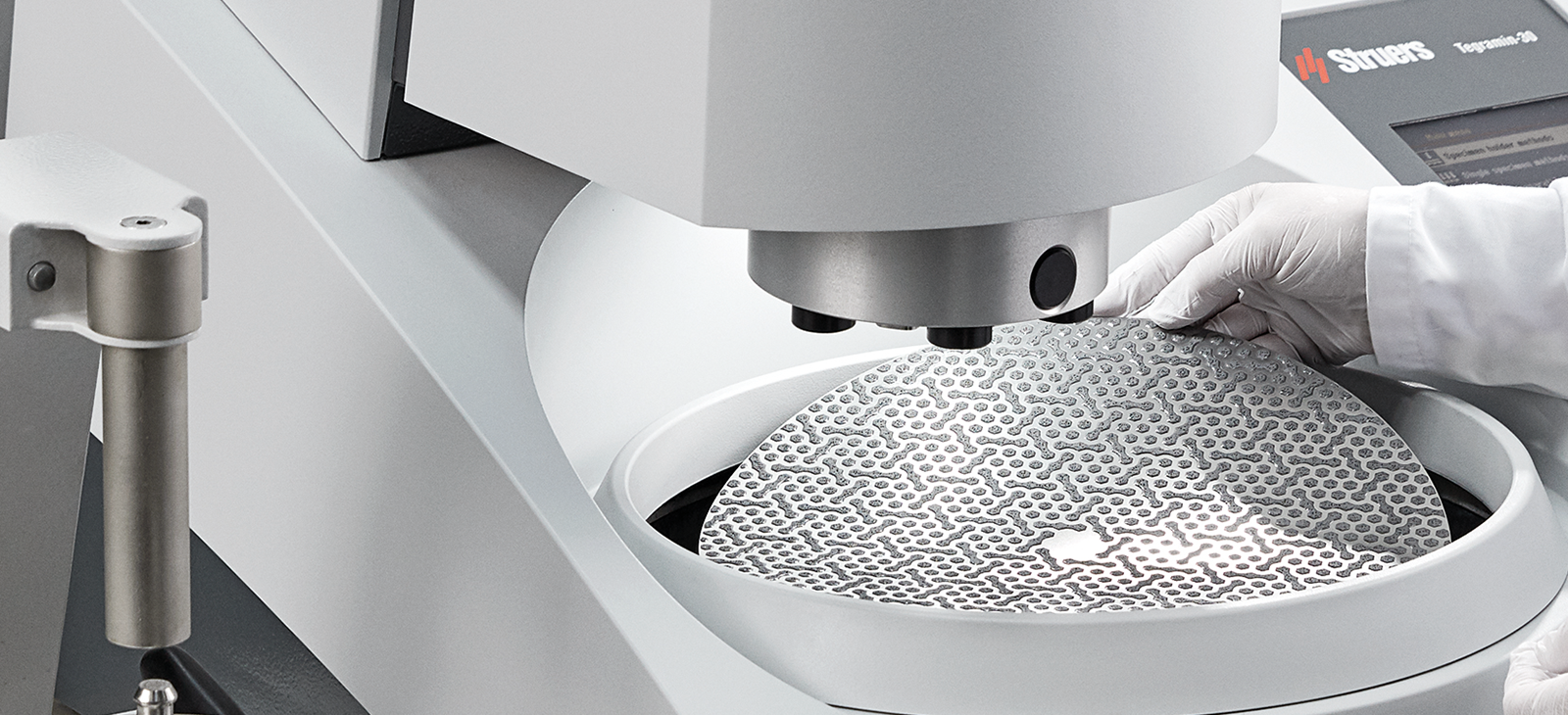

En fonction du type de matériau et de l'étape de préparation, différents lubrifiants pourront être choisis pour assurer la lubrification et le refroidissement nécessaires.

On trouve par ex. des lubrifiants très fluides avec une capacité de refroidissement élevée et un faible pouvoir lubrifiant, des lubrifiants spécifiques pour le polissage des matériaux tendres et ductiles à base d'alcool ou d'eau, etc.

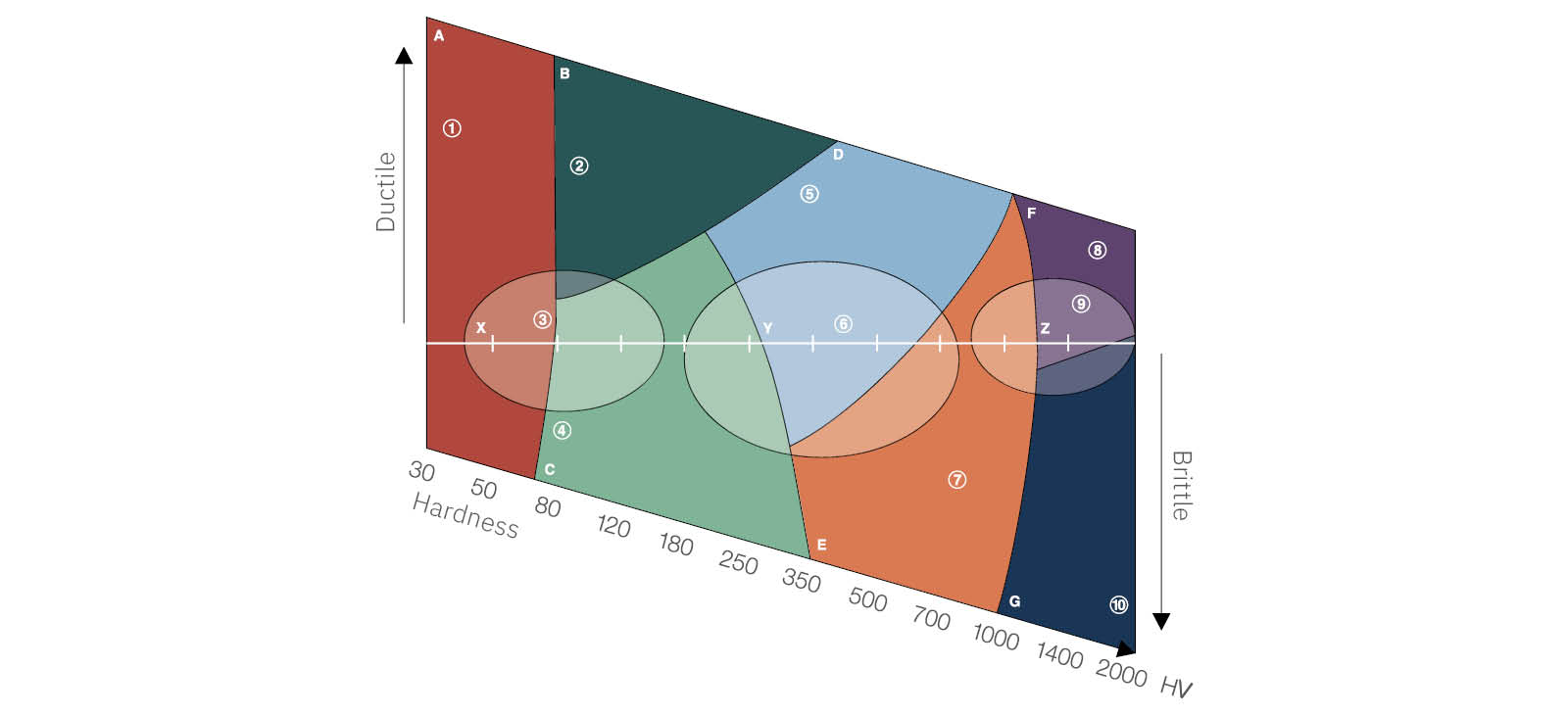

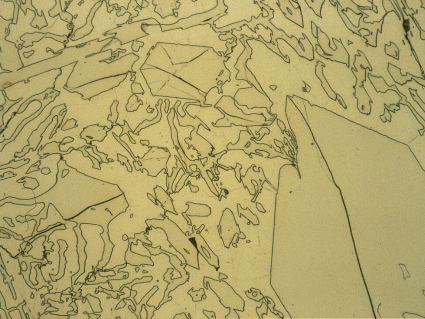

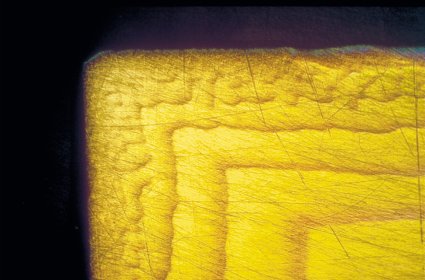

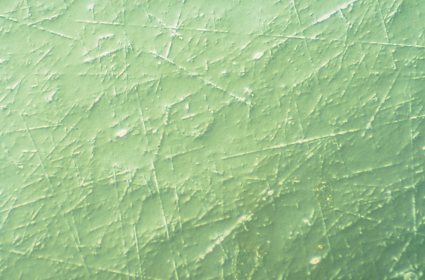

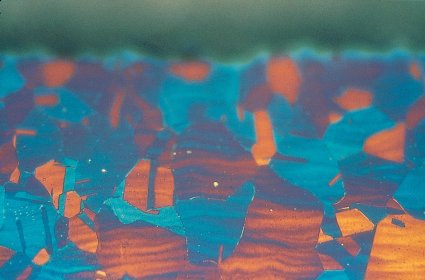

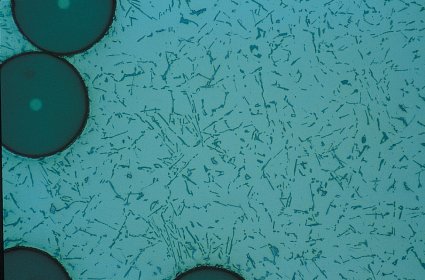

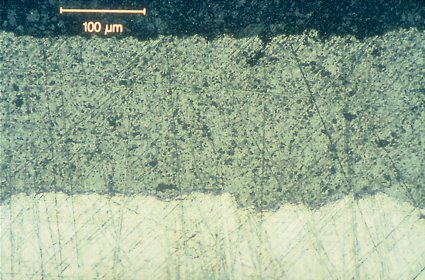

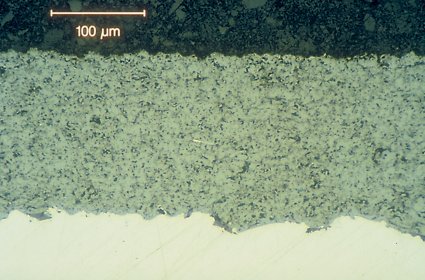

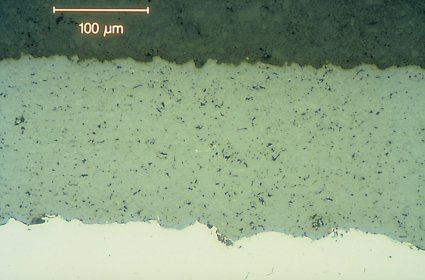

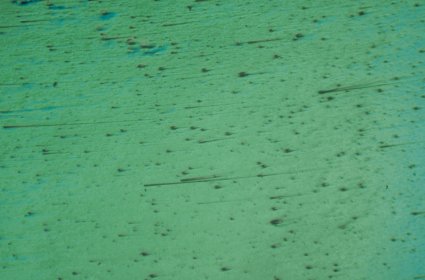

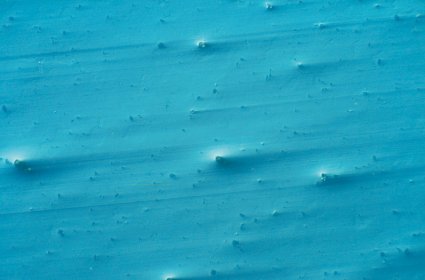

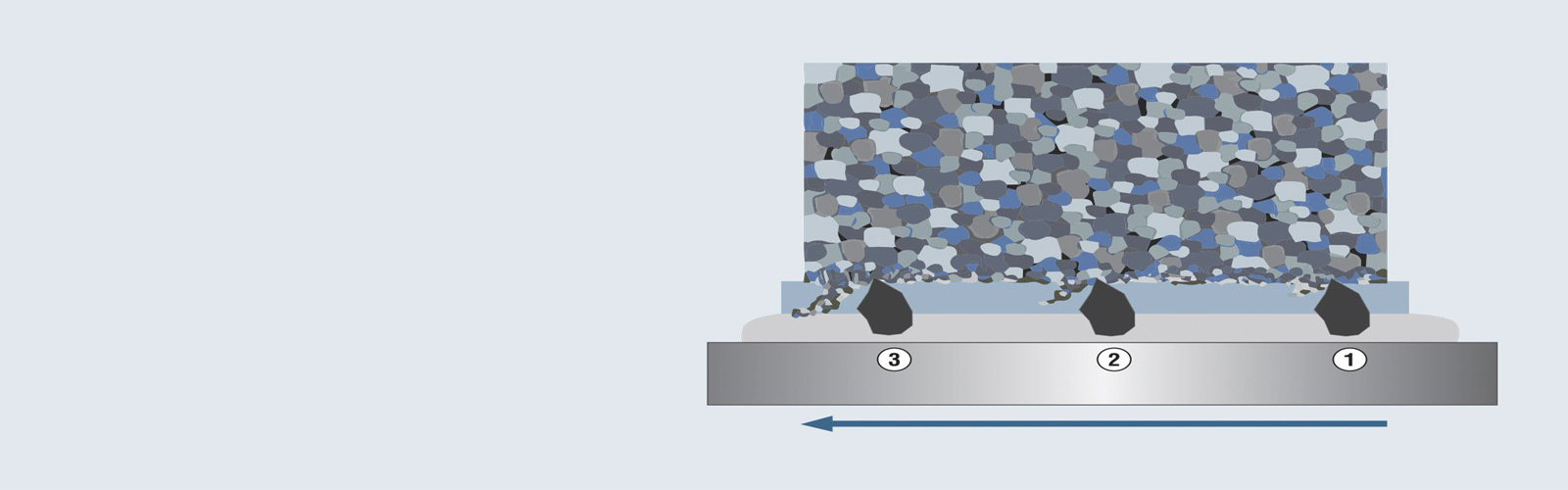

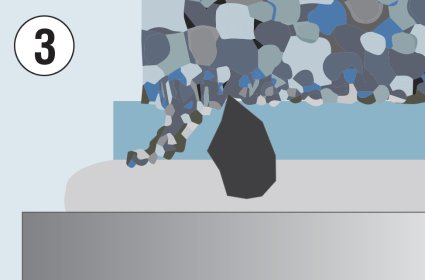

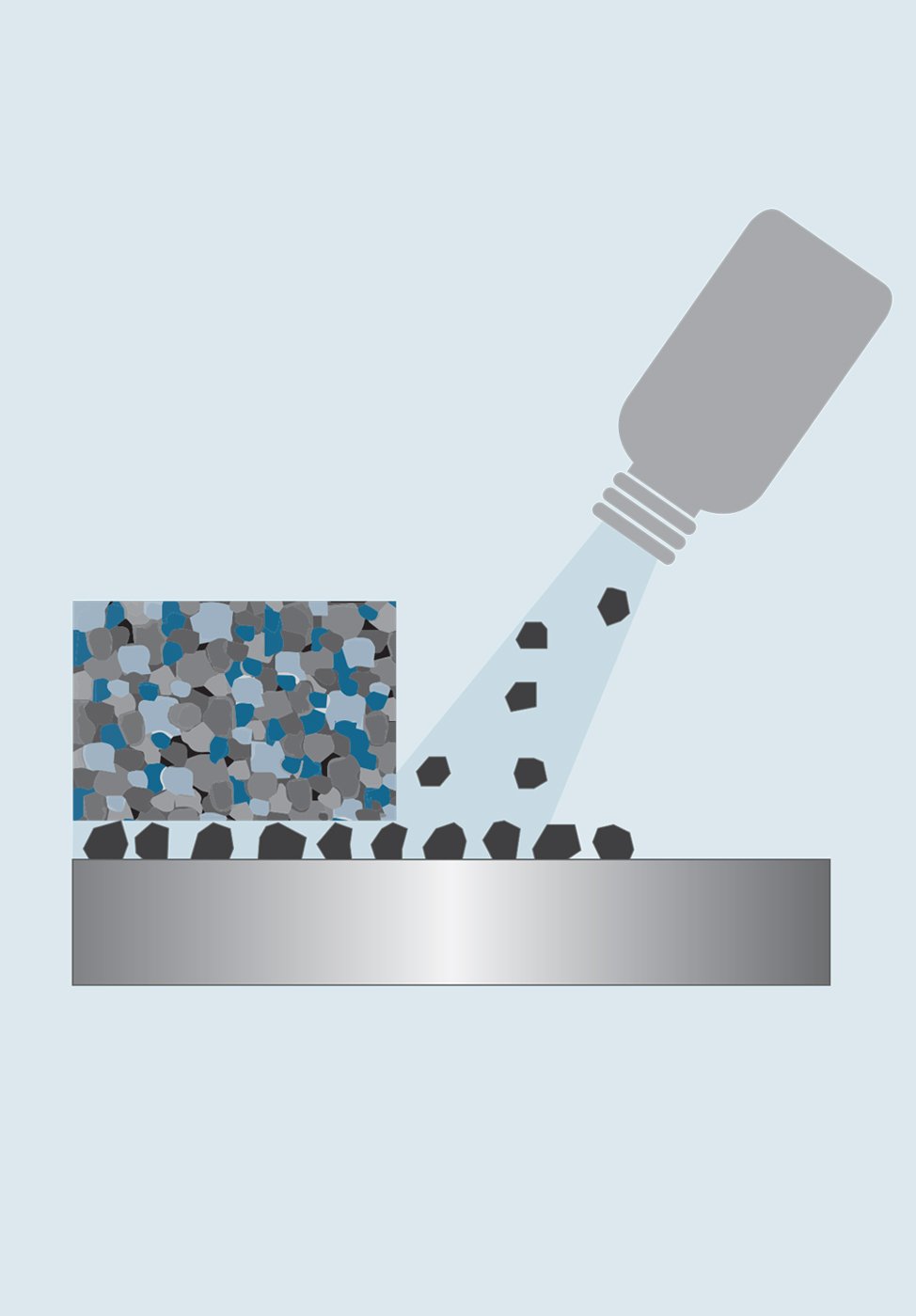

Selon le type de matériau et le disque de prépolissage/polissage utilisé pour la préparation, il faut trouver le bon équilibre entre lubrification et refroidissement. De façon générale on peut affirmer que les matériaux tendres nécessitent une grande quantité de lubrifiant pour éviter de les endommager, mais une faible quantité d'abrasif car celui-ci s'use peu. Les matériaux durs nécessitent moins de lubrifiant, mais une plus grande quantité d'abrasif car ce dernier s'use plus vite. La quantité de lubrifiant doit être réglée correctement pour obtenir le meilleur résultat.

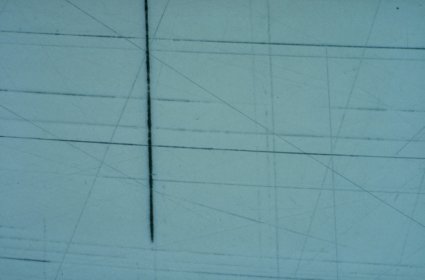

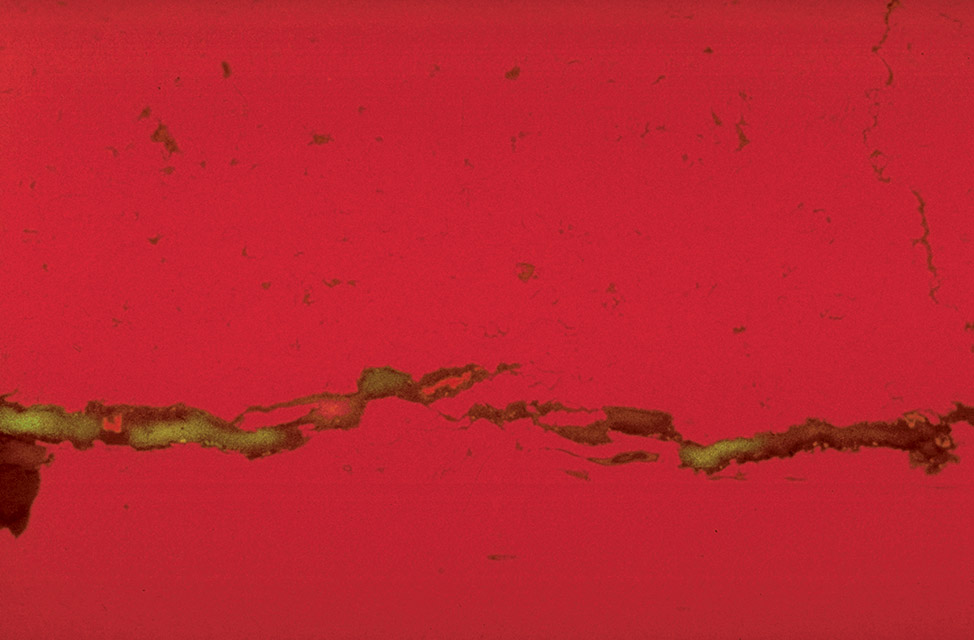

Le drap de polissage doit être humide, mais non mouillé. L'excès de lubrifiant risque d'évacuer rapidement l'abrasif provenant du disque et de former une couche épaisse entre l'échantillon et le disque et ainsi causer un enlèvement de matière minimal.

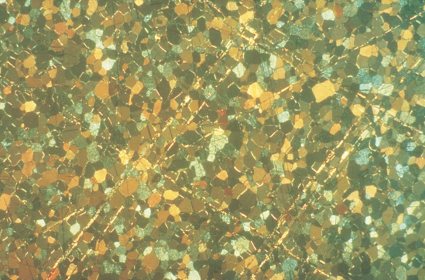

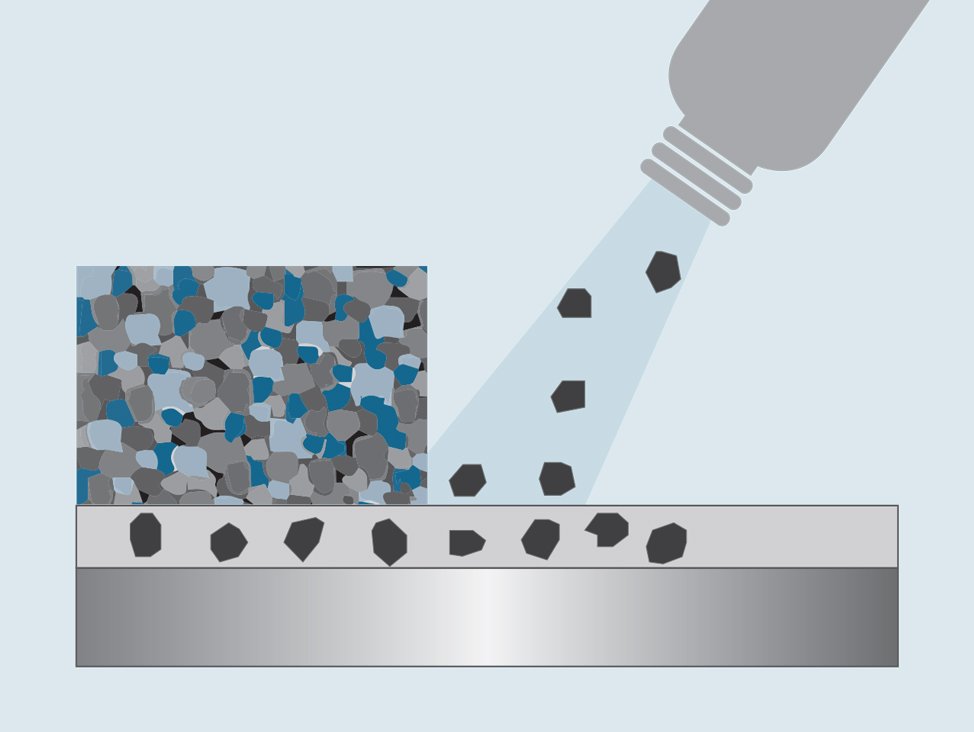

Pour les suspensions diamantées deux-en-un, les liquides de lubrification et de refroidissements sont pré-dosés dans le flacon pour optimiser la méthode de préparation.