大型試料切断時のコストを上げている3つの間違いとその回避方法

大型試料の切断面作製に、時間をかける必要はありません。 これらの3つの間違いを回避して、切断工程の効率を大幅に改善してください。

以下の方法を学習してください:

- より効率的なクランピングで、無駄な時間を切る

- 正しい切断ホイールで速度を最適化し、費用を削減する

- 自動切断で速度、品質、再現性を改善する

以下の方法を学習してください:

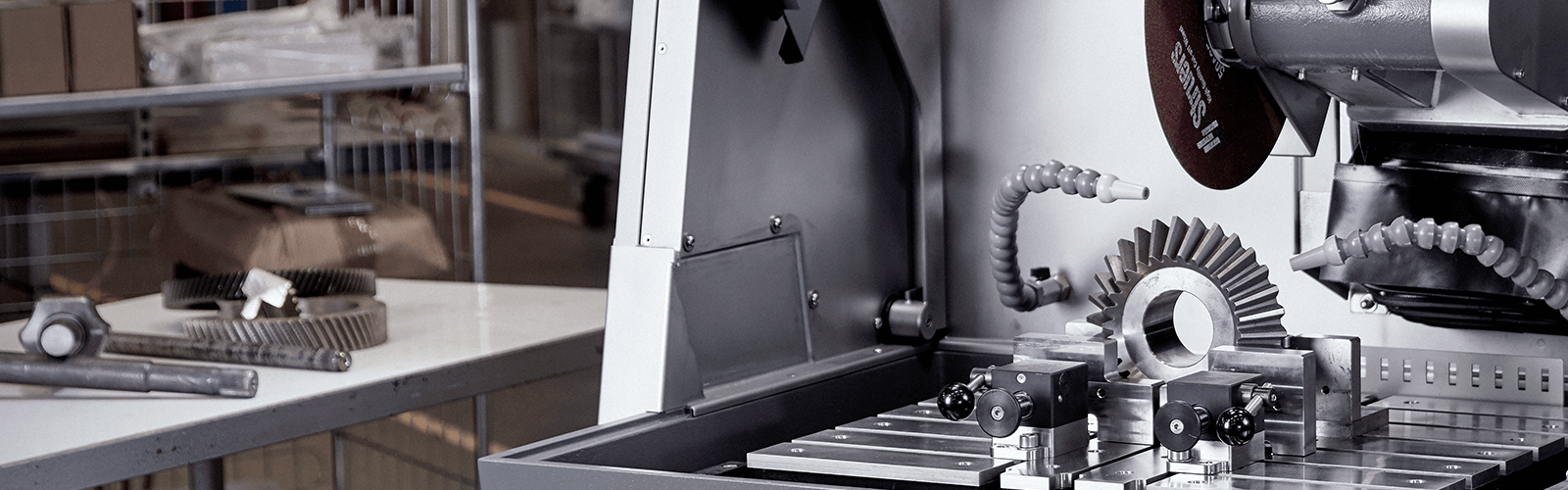

大型試料の微細構造分析の場合、切断が優れた工程の基礎になります。 しかしながら、大型試料の切断面作成はそのサイズのために困難になる可能性があります。 弊社の微細構造検査の専門家によると、大型試料の切断面作成時には3つの主要な課題があり、各課題は工程時間の増加につながり、結果の品質を損なう可能性があります。

このクイックトラブルシューティングガイドでは、大型試料の試料作製時の効率と再現性の改善方法をご説明します。

1つ目の間違い: クランピングに対する時間の浪費

正しいクランピングは、効率の上で非常に重要です。 このことは、特に大型試料の微細構造検査用の切断時に当てはまります。

正しいクランピングツールを使用していない場合、大型試料のクランピングに要する時間は、残りの切断面作成工程に釣り合わない程度まで増加する可能性があります。 さらに悪いことには、正しくクランピングされない場合、大型試料がずれる可能性が高まります。 すると、再クランピング時間が必要になるか、さらには試料に傷をつけてしまう可能性があります。

解決策: より優れた、またはカスタマイズされたクランピングツール

大型試料を頻繁に処理している場合、正しいクランピングツールを選択しているか確認してください。正しいツールを用意することで、多くの時間を節約できます。

同じような形状の試料を頻繁に処理している場合、カスタマイズされたクランピングツールを使用することがベストです。 カスタマイズされたクランピングツールは時間の節約だけでなく、試料と切断ホイールの位置調整を可能にし、切断ホイールがぶれるリスクを低減することで容易に再現可能な工程をもたらします。

弊社のある顧客が弊社にクランクシャフトを18つの切断面まで切断するのに3時間かかっていると明かしたとき、弊社はカスタマイズされたクランピングツールの製作を決定しました。 その顧客は現在、わずか66分で18つの切断面を切断できるようになりました。

2つ目の間違い: 間違った切断ホイールによる時間と資源の浪費

大型試料の切断面作成時、試料ごとの切断ホイールの摩耗は、より小さな試料の切断面作成時よりも多くなります。その理由は、単純により多くの材料を切断しなければならないためです。 切断ホイールの摩耗が早すぎる場合、その交換が切断面作成工程中に必要になるため、工程時間の増加につながります。 そのため、可能な限り摩耗を抑え、切断面作成工程の切断ホイール当たりの切断数を最大にする必要があります。

解決策: 切断面作成作業に合った正しい切断ホイールを見つけてください

送り速度から冷却レベル、材料、切断面の形状まで多数の要因が切断の品質、速度、熱損傷に影響します。 弊社の切断ホイールは特定の切断面作成作業に合わせて最適化されています。 正しい切断ホイールをお選びいただくことで、資源の最大限の利用、切断時間の短縮化のために切断ホイールの摩耗を大幅に抑えられます。

G値はどれだけの違いを生むのでしょうか? 弊社はある単純なケーススタディーで、あるクランクシャフトの切断面作製作業にG値を適用しました。 1.0のG値を持つ通常の切断ホイールは、交換までに3つの切断面を切断できました。 3.0のG値を持つプレミアム切断ホイールでは、11の切断面の切断が可能でした。

3つ目の間違い: 選定ミスの切断機による試料切断による品質の低下

大型試料の切断面作製時、材料と切断ホイール間に大きな接触面があることは、発熱のリスクがより高いことを意味します。 その結果、熱損傷が問題になる可能性があります。 熱損傷とは、材料の微細構造を変化させる材料表面の焼損です。 この損傷は面出しによって除去される必要があるため、全体的な工程時間の増加につながります。

解決策: 正しい切断機、アクセサリ、消耗品を組み合わせてください

作業に最適な切断機、冷却装置、クランピングツール、切断ホイールを選択することで、大型試料の切断面作成を最適化してください。

多くの切断機には最適な送り速度、一定の結果、ホイール摩耗の低減を可能にする特殊な自動切断モードが搭載されています。 ストルアスの機械では、以下のような3つの異なる自動切断モードを選択できます:

最適な切断機を見つけるのにお困りですか? 弊社の切断機選択ガイド をご覧になるか、または弊社までご連絡ください

弊社の循環冷却装置は熱損傷を伴わない高品質な切断を可能にします。 弊社の冷却装置をご覧ください

今日からお客様の切断を改善してください

品質管理、故障解析、材料科学、学術研究を改善するには、当社のアプリケーションスペシャリストにお問い合わせください。または、準備方法、材料、または業界関連の問題について具体的な質問がある場合。私たちはあなたを助けるためにここにいます。

私たちのチームを見る