铝和铝合金的金相样品制备

与铝和铝合金相关的金相挑战差异很大,具体取决于金属的纯度。 在这里,您可以了解如何快速有效地制备任意铝产品样品以进行金相检查。

下载完整的应用说明

与铝和铝合金相关的金相挑战差异很大,具体取决于金属的纯度。 在这里,您可以了解如何快速有效地制备任意铝产品样品以进行金相检查。

下载完整的应用说明

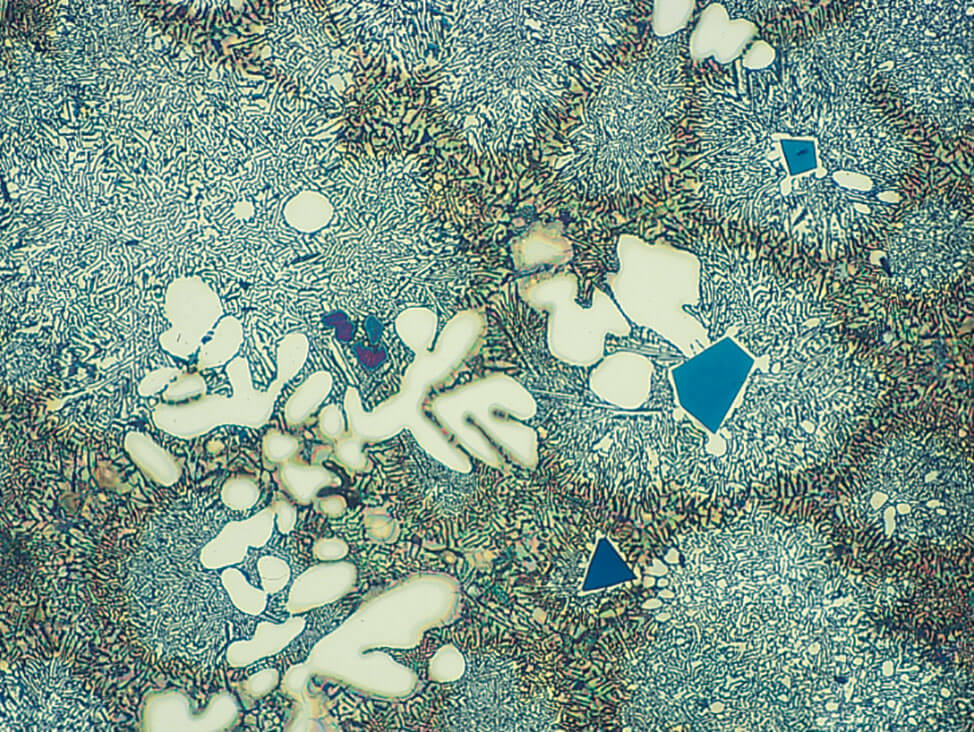

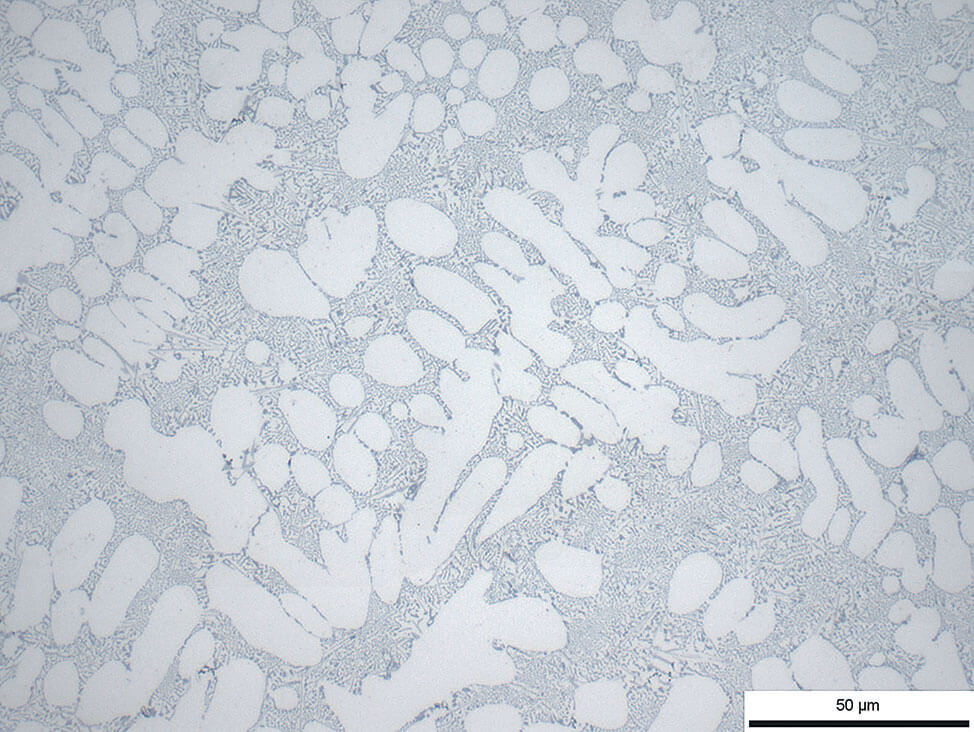

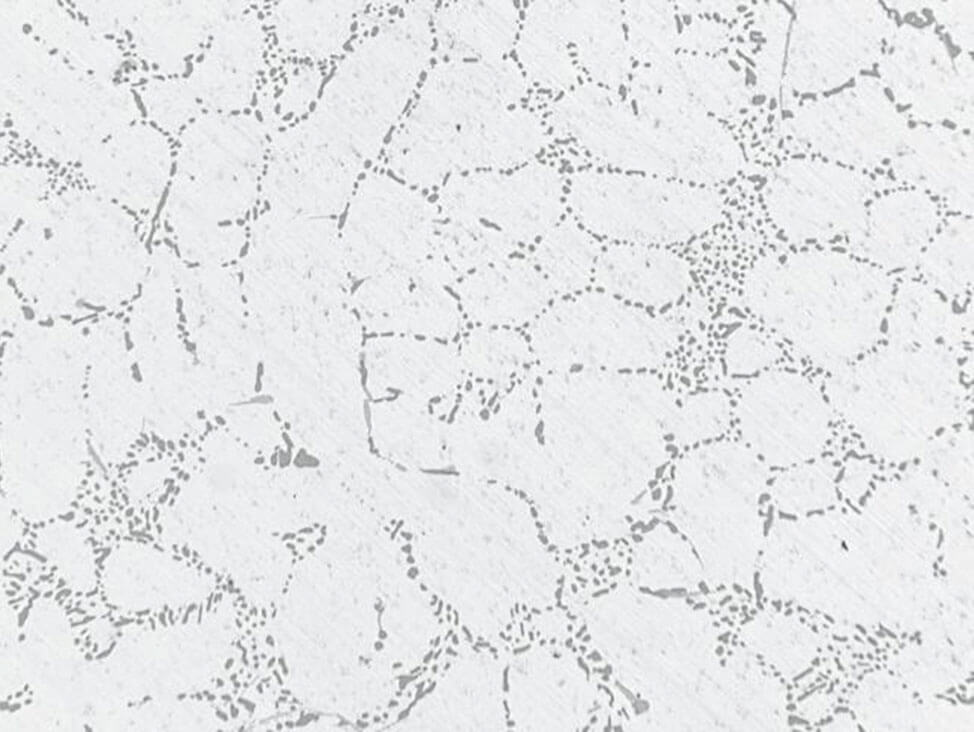

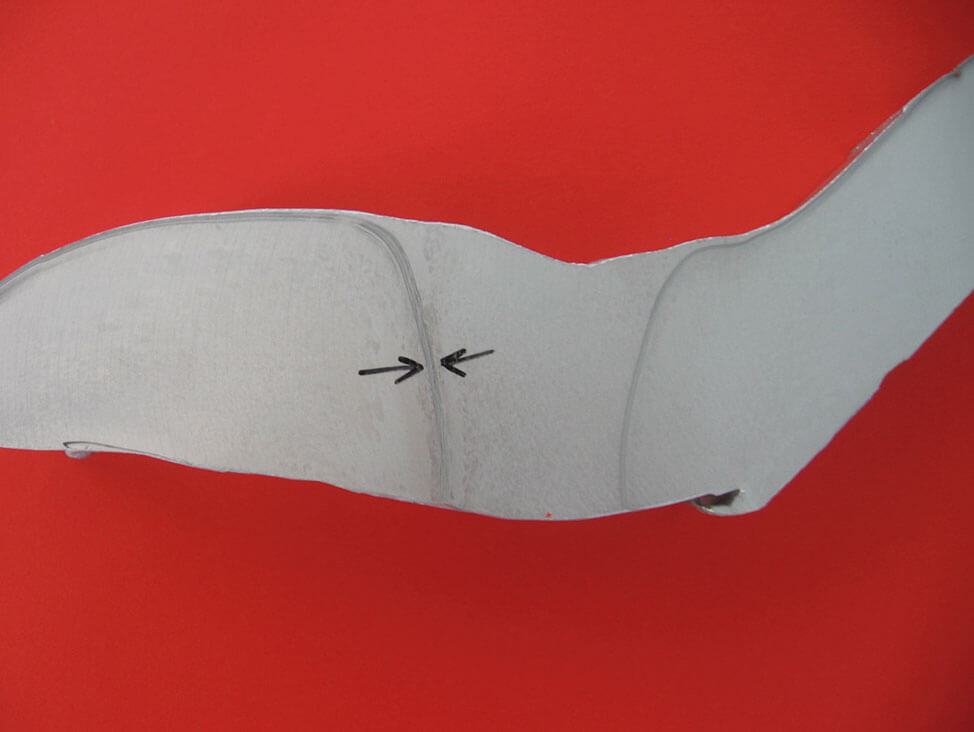

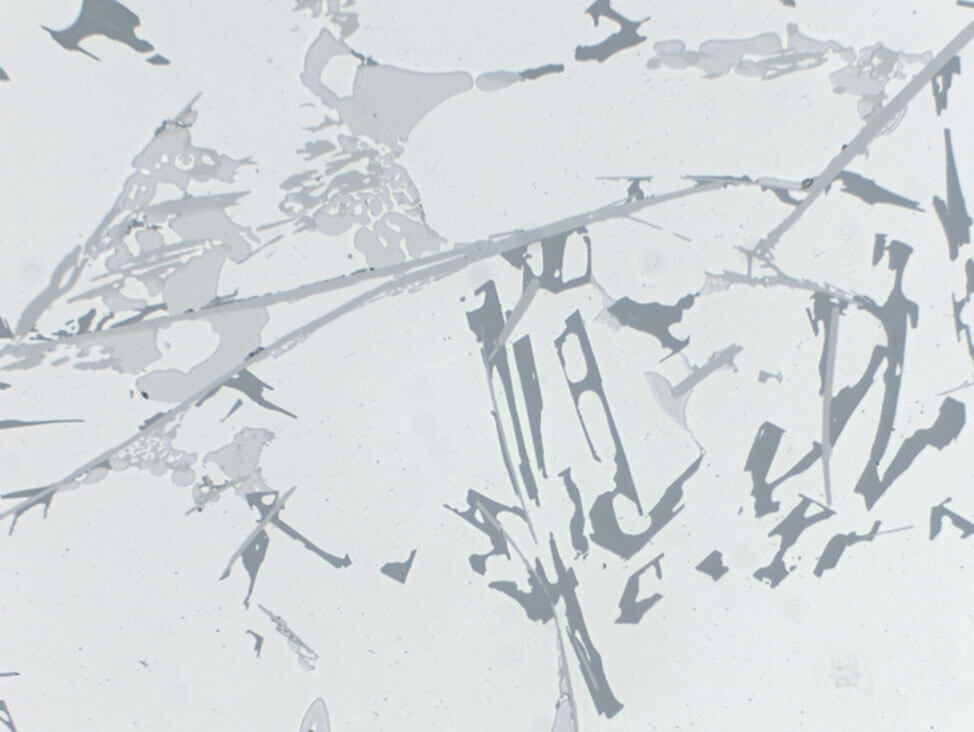

图 1: 2024 铸造铝合金,在晶界处显示有共晶沉积,未蚀刻,200x

图 2: 如图 1,经过均质处理,未蚀刻,200x

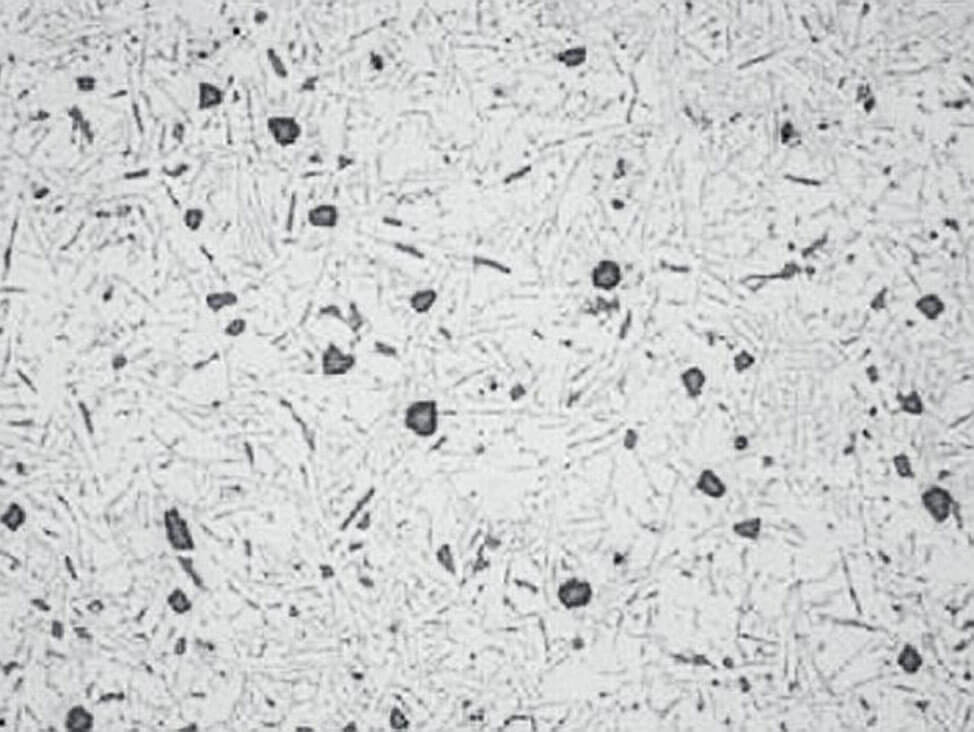

图 3: 如图 2,经过热轧制,未蚀刻,200x

铸造铝合金

铸造铝合金主要是为了提高金属的机械性能,根据其主要合金元素 (硅、镁和铜) 加以区分。 超过固溶体饱和度的合金物质沉积为纯金属 (如硅),或沉积为共晶和金属间相。

硅可以提升铝的可铸造性。 在 AlSi12 等共晶合金中,先加入少量的钠,然后再通过铸造对共晶进行精炼。 在此精炼过程中,硅不会沉积为粗针或片状晶体 (图 4),而是形成很细的带 α 固溶体的共晶 (图 5)。 这些合金的硬化效果很低,因此加入镁使其能够进行老化硬化。

具有特定性能的铸造合金广泛用于各种产品,包括活塞、滑动轴承、机械工程零件、气缸盖和制动蹄的生产。

| 一些重要的铸造合金及其性能 | |

| AlSi10Mg | 老化硬化。 抗振且耐腐蚀 |

| AlSi5Cu1 | 老化硬化。 良好的可铸造性,适合进行焊接和薄片切割 |

| AlMg3 | 耐海水 |

| AlSi25+ CuNi | 老化硬化。 活塞专用合金;由于硅含量高,耐磨损 |

| AlMgSiPb | 适合加工 |

| AlSi9Cu3 | 可铸造的通用合金和最重要的压铸合金 |

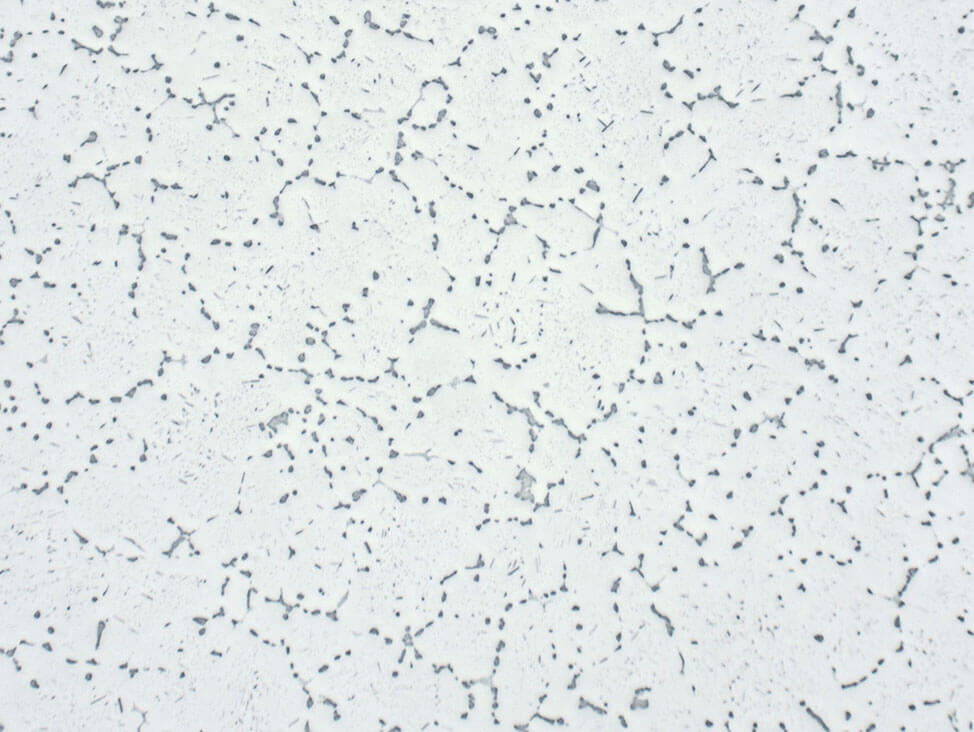

图 4: 铝硅铸造件,未经过精炼,500x

图 5: 铝硅铸造件,经过精炼,500x

铝的金相在质量控制中用于测定粒度,以及确定抛光和蚀刻试样的微观结构缺陷。 此外,也经常检查试样是否含有氧化物或铝化锆等杂质。

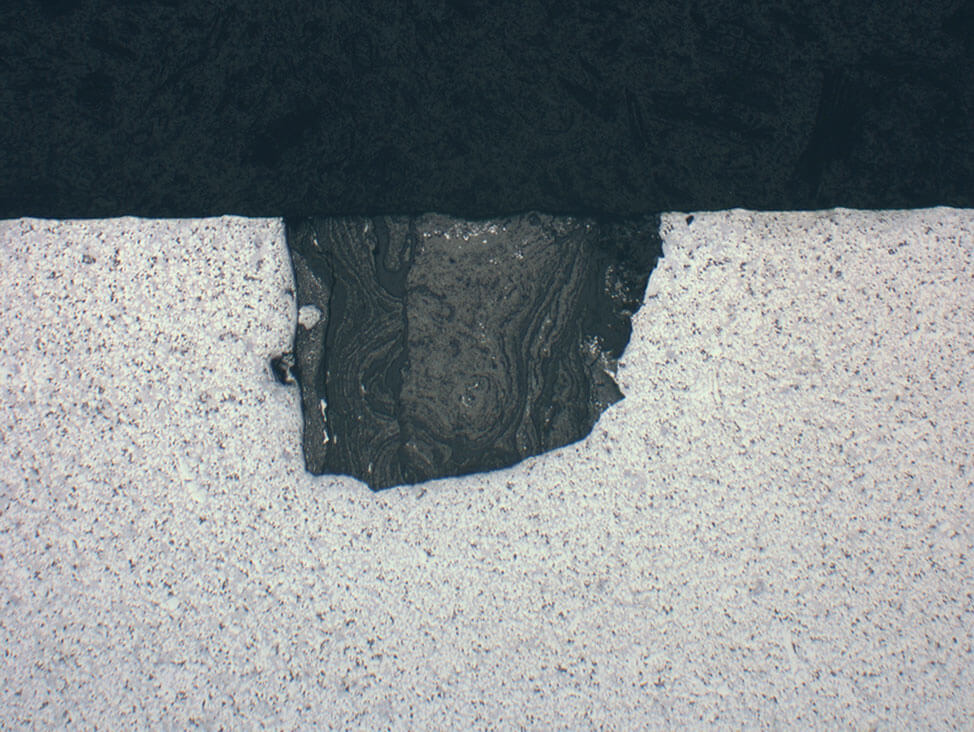

铸造合金铝的评价内容包括形状、相分布和可能的孔隙率。 在锻造材料中,可检查轧制和挤压过程的缺陷,并测量电镀层的厚度。

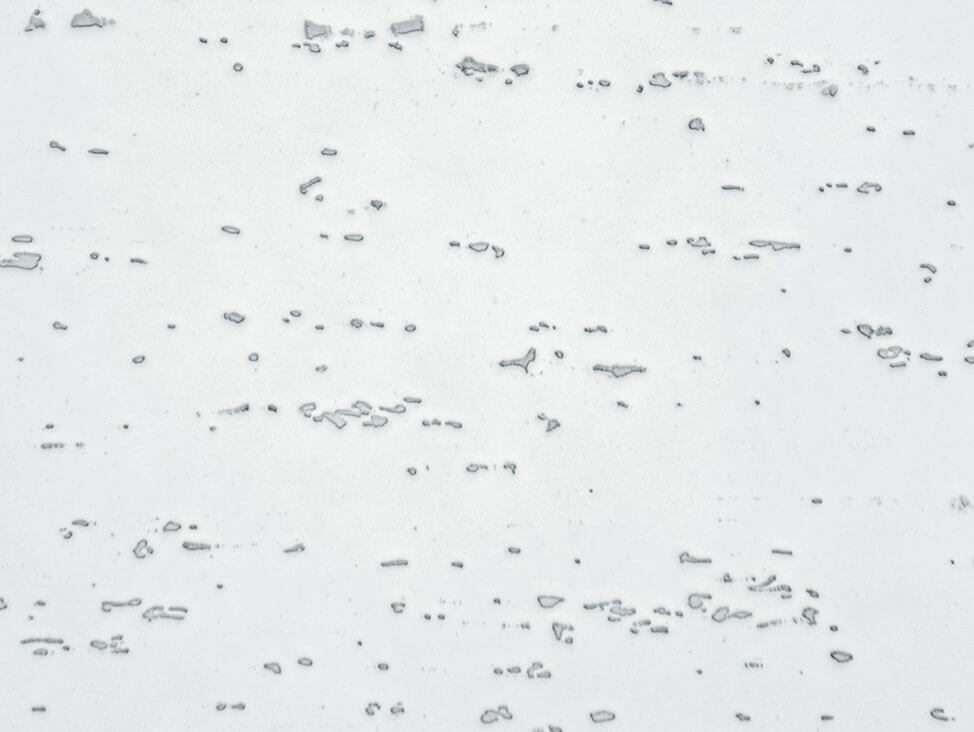

图 6: 铝压铸件表面的氧化物,50x

| 金相挑战和解决方案概览 | |

| 挑战: | 解决方案: |

| 纯铝很软,容易出现机械变形和划痕 | 使用尽可能细的碳化硅箔或研磨纸进行平面研磨 |

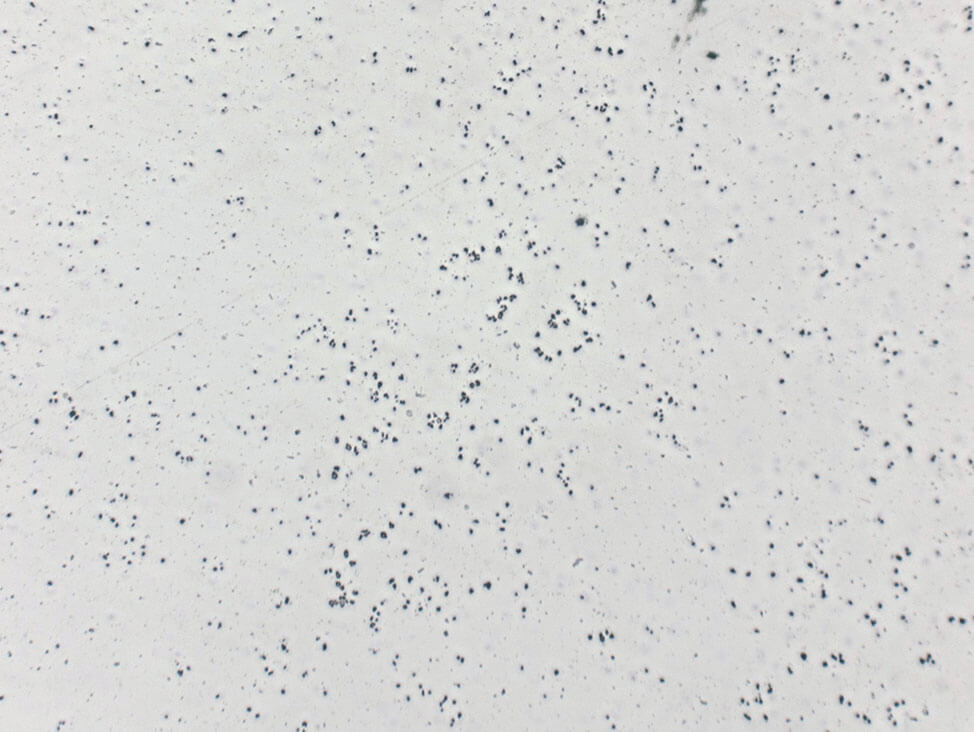

| 碳化硅和金刚石颗粒可能会被压入试样表面 | 金刚石抛光和/或最终抛光的时间需要足够长,以清除所有嵌入的颗粒 |

| 过度加工和严重变形的锻造合金难以形成对比,很难进行结构解释 | - 使用硅胶悬浮液进行最终抛光 - 使用 Barker 试剂进行阳极氧化处理 |

进一步阅读有关如何快速准确地制备铝和铝合金样品以进行金相分析的详细方法说明。

图 7: 采用 3 μm 磨料研磨后,嵌入纯铝的金刚石颗粒,200x

![]()

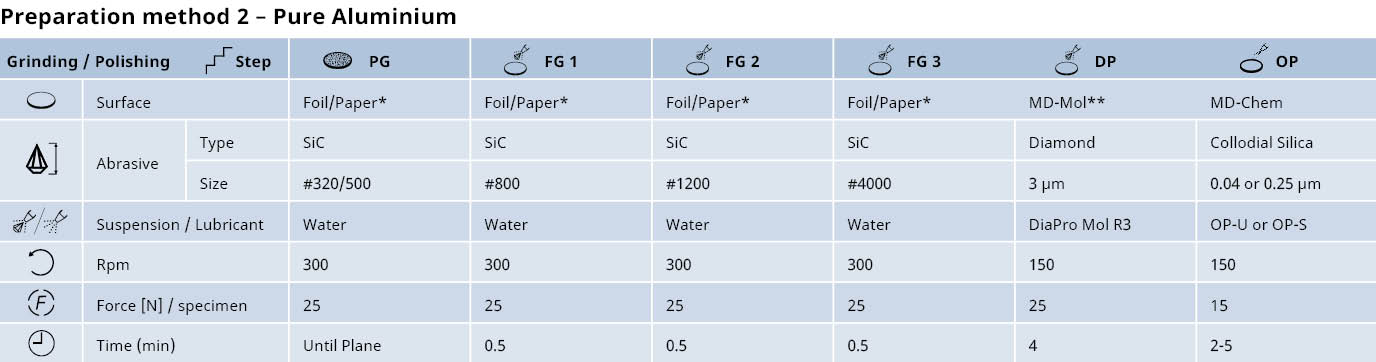

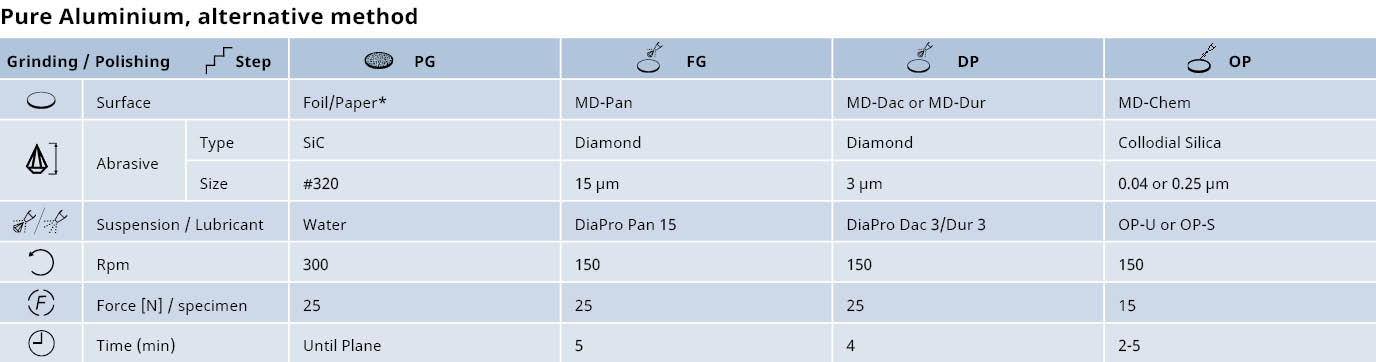

* 或选择使用 MD-Dac

* 为避免出现粗的划痕,可以在研磨前用蜡擦拭碳化硅箔或研磨纸。

** 或选择使用 MD-Dac

* 为避免出现粗的划痕,可以在研磨前用蜡擦拭碳化硅箔或研磨纸。

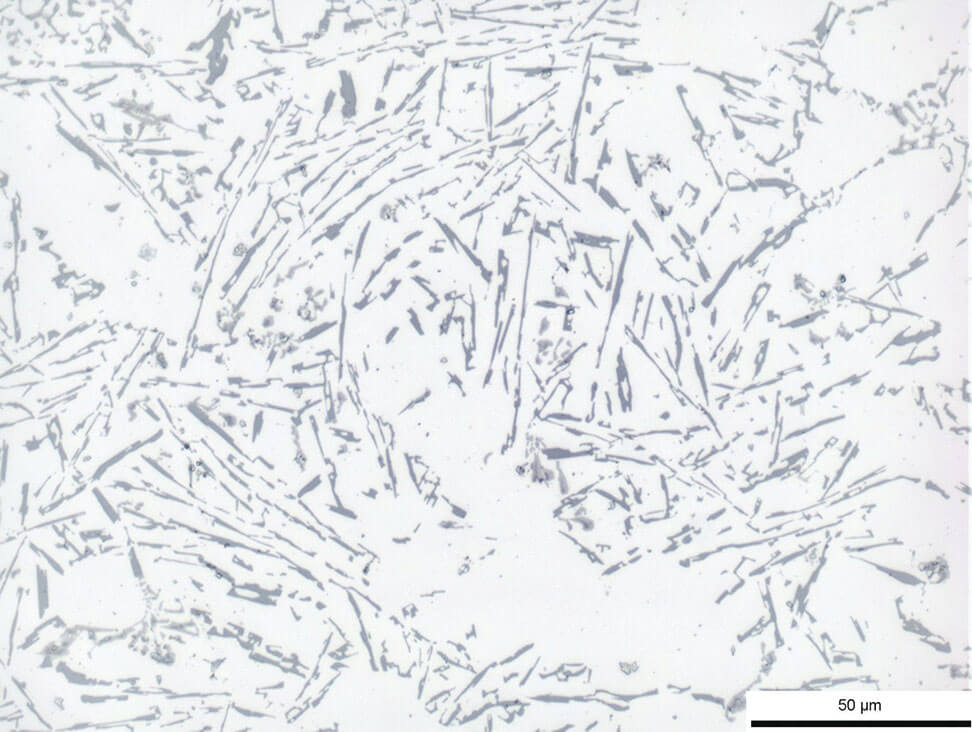

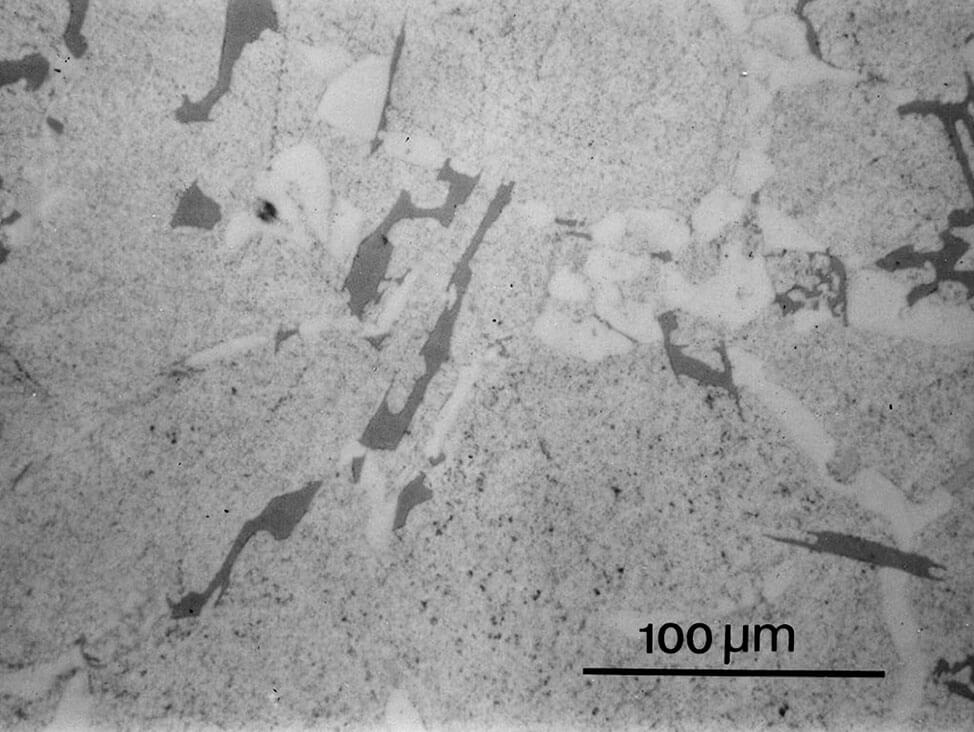

图 9: 铝硅铸造件,经 3 μm 金刚石抛光后,仍可见小的划痕,200x

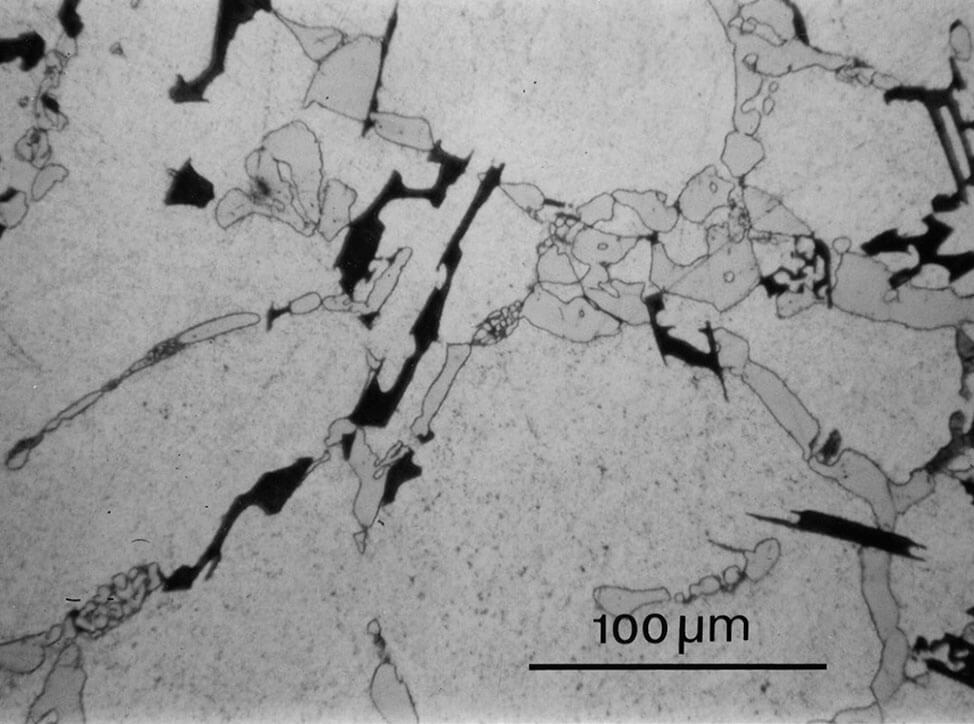

图 10: 结构如图 9,但使用 OP-U 悬浮液进行了精细抛光。 基体抛光良好,共晶具有更高对比度,200x

图 11: 经 OP-S 悬浮液过长时间抛光的铝硅铸造件,硅沉积呈起伏状,100x

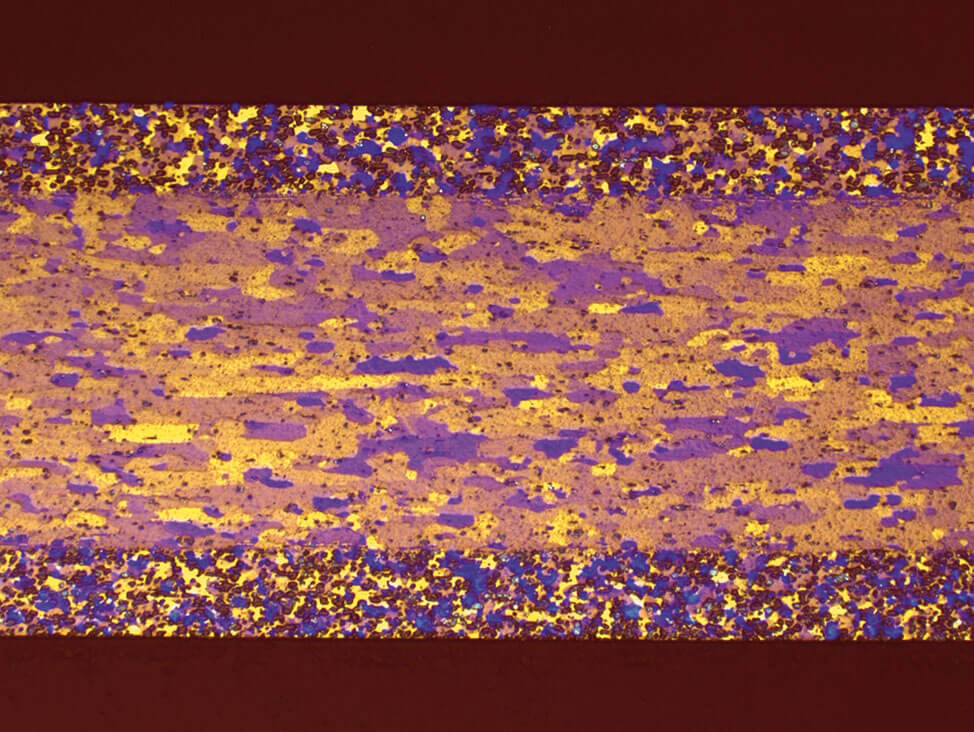

如果您在抛光后用 Barker 试剂对试样进行阳极化处理,则会产生特别适合进行粒评估的色彩对比。 为获得彩色效果,请使用 λ1⁄4 的灵敏色辉片在偏振光下查看试样。

图 12: 镀层板,经过阳极化处理,晶粒区域清晰可见,适合进行自动图像分析,偏振光 (λ1⁄4 色辉片),100x

图 13: 铝压制件,经过宏观蚀刻,显示有原发沉积和异质沉积

使用化学药品时,必须遵守标准的安全注意事项。

| 宏观蚀刻 | |

| 对于纯铝 | 90 ml 水 |

| 15 ml 盐酸 | |

| 10 ml 氢氟酸 | |

| 深度蚀刻,可揭示主要的枝晶结构 | |

| 100 ml 水 | |

| 10-25 g 氢氧化钠 | |

| 微观蚀刻 | |

| Flick 试剂: 适合大多数铝及合金的晶界蚀刻 | |

| 90-100 ml 水 | |

| 0.1-10 ml 氢氟酸 | |

| Dix 和 Keller 试剂: 适合含铜铝合金的晶粒区域蚀刻,也适合纯铝 | |

| 190 ml 水 | |

| 5 ml 硝酸 | |

| 10 ml 盐酸 | |

| 2 ml 氢氟酸 | |

| 彩色蚀刻剂: | 符合 Klemm 或 Weck 标准的钼酸溶液 |

图 15: 实验铝合金,含 6% 的硅和 10% 的铜,未经蚀刻

图 16: 与图 15 相同,但使用 1 g 钼酸与 200 ml 水 + 6 g 氯化铵的溶液蚀刻 30 秒。 硅为深蓝色,可与灰色的 CuAl2 区分

所有图片均由中国应用和实验室经理 姜秀平 提供

有关铝的金相样品制备的具体信息,请联系我们的应用专家。