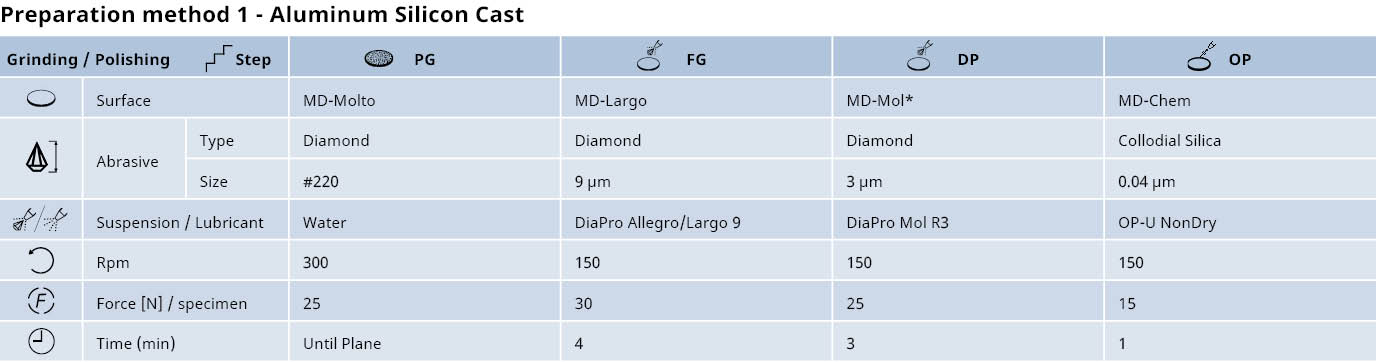

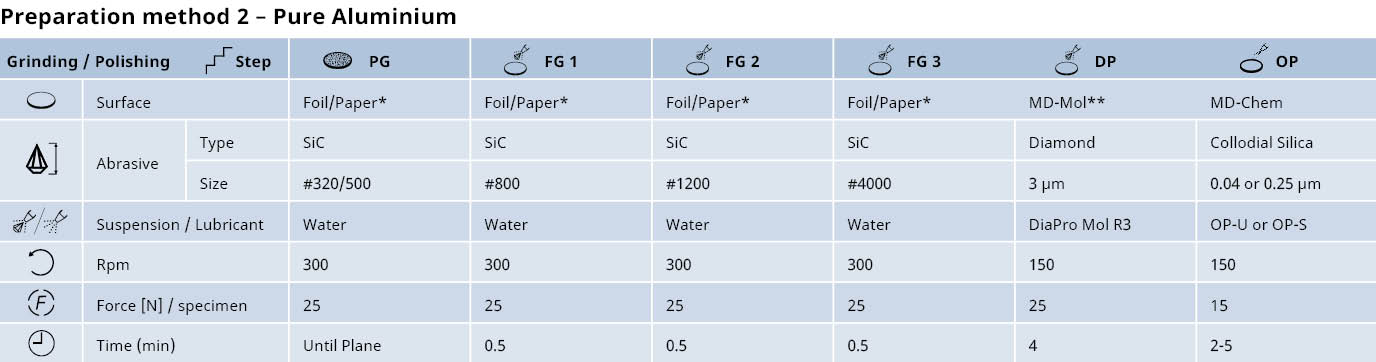

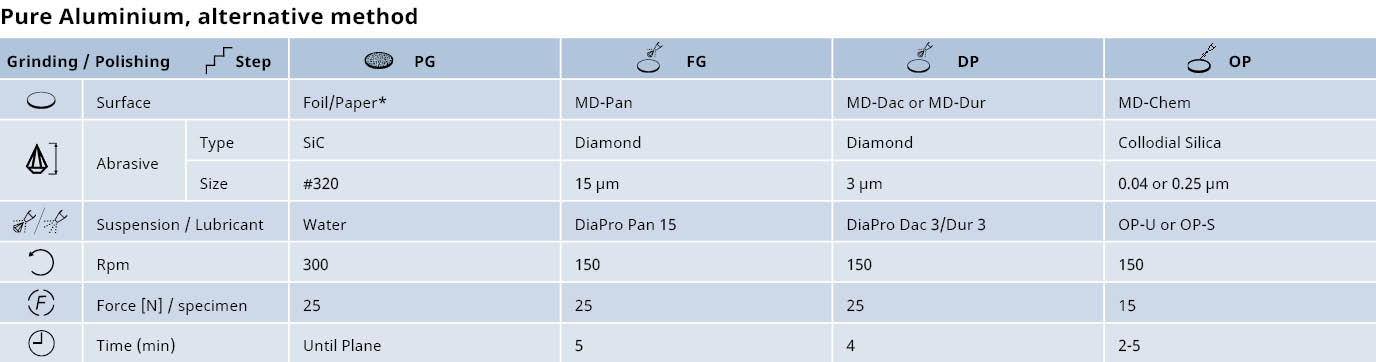

Präparation von Aluminium und Aluminiumlegierungen: Mechanisches Schleifen und Polieren

Für die Präparation von Aluminium und Aluminiumlegierungen empfehlen wir mechanisches Schleifen, gefolgt von

Diamantpolieren. Bei Proben aus Reinaluminium und Knetlegierungen ist auch das

elektrolytische Polieren empfehlenswert.

Mechanisches Schleifen

Um eine übermäßige Verformung während des Schleifens zu verhindern, wird empfohlen, das Planschleifen grundsätzlich mit der feinstmöglichen Körnung durchzuführen.

- Dabei müssen Härte, Größe und Anzahl der Proben in Betracht gezogen werden. Doch selbst bei größeren Proben aus Reinaluminium reicht meistens SiC-Folie oder Papier mit Körnung 500 zum Planschleifen schon aus.

- Große Gussstücke aus Aluminiumlegierung können mit SiC-Folie mit Körnung 220 oder 320 geschliffen werden. Dabei ist unbedingt darauf zu achten, die Andruckkraft beim Schleifen gering zu halten, um tiefe Verformungen zu vermeiden, und die Reibung zwischen SiC-Folie oder -Papier und Probenoberfläche zu reduzieren.

Diamantpolieren

Das Diamantpolieren wird erst dann beendet, wenn alle beim Schleifen verursachten tiefen Kratzer entfernt sind. Müssen wasserlösliche Bestandteile identifiziert werden, empfehlen wir das Polieren mit einer wasserfreien Diamantsuspension und Schmiermittel.

Endpolieren von Reinaluminium und Aluminiumlegierungen: Polieren und Prüfen

- Man beginnt mit dem Polieren. Nach 1 Minute Polieren mit OP-U Suspension wird das Ergebnis unter dem Mikroskop geprüft.

- Falls notwendig wird das Polieren eine weitere Minute fortgesetzt und die Probe erneut geprüft.

- Diese Abfolge kann so lange wiederholt werden, bis die gewünschte Schliffqualität erzielt ist.

- Wurden während des Polierens Diamantpartikel in die Oberfläche gepresst, kann dies zu einer falschen Bewertung des Gefüges führen. Aus diesem Grund kann das Polieren mit anschließendem Prüfen relativ lange dauern. Die Abfolge wird so lange wiederholt, bis mit dem bloßen Auge keine hellen und matten Bereiche auf der Probenoberfläche mehr erkannt werden.

- Etwa 30 Sekunden vor Ende des Poliervorgangs lässt man Wasser auf das Poliertuch laufen und spült damit den Schliff und das Poliertuch ab.

- Abschließend wird die Probe unter fließendem Wasser nochmals gründlich gereinigt und anschließend getrocknet.

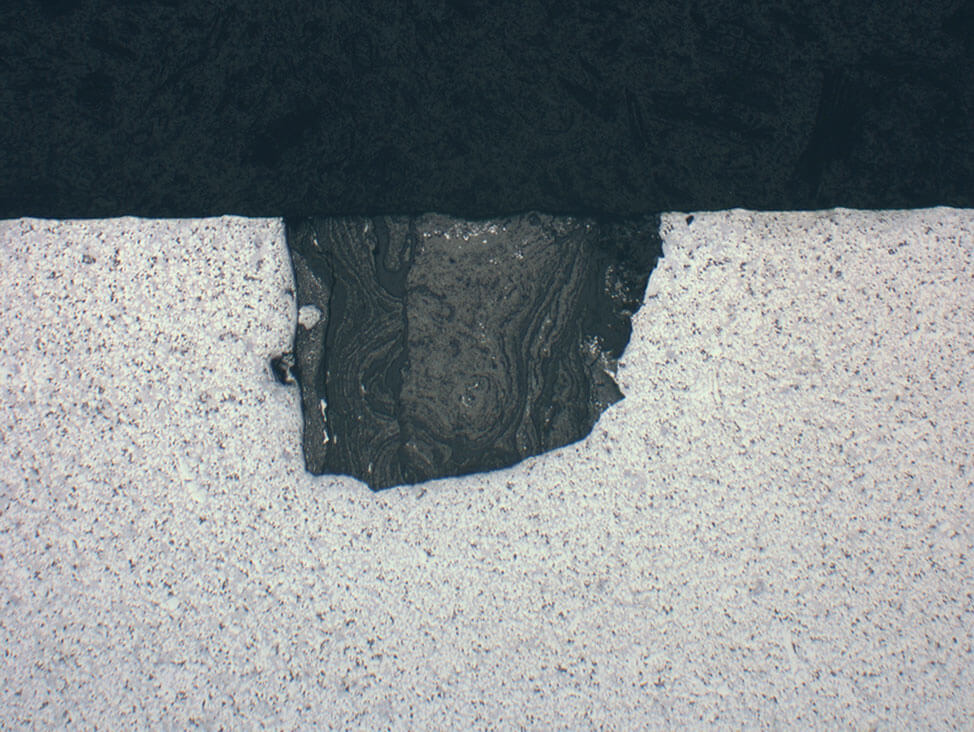

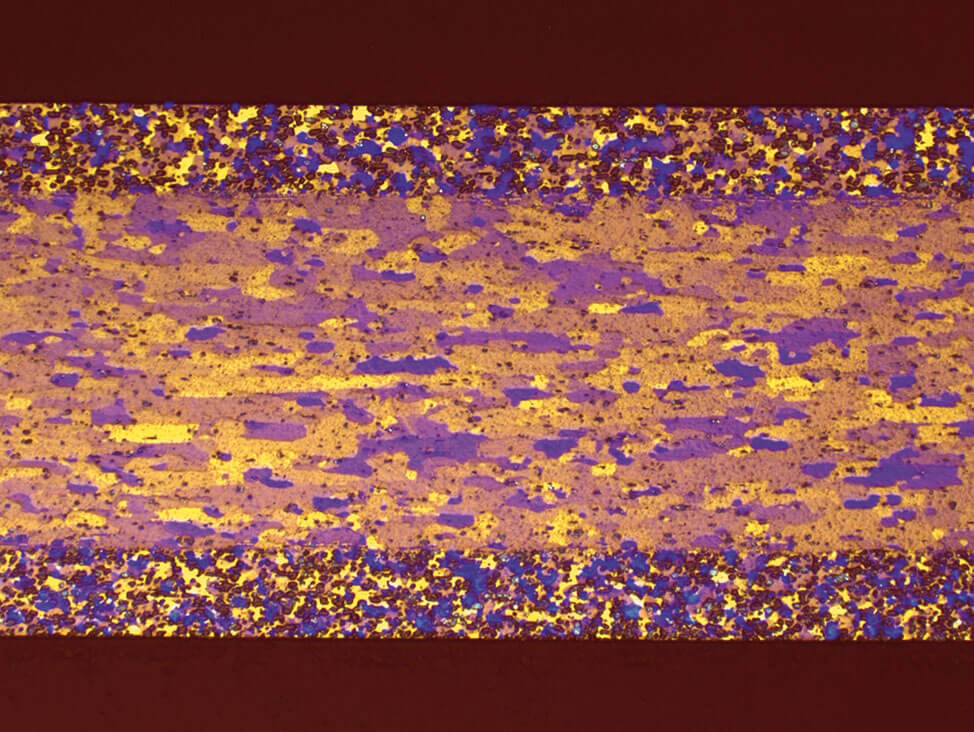

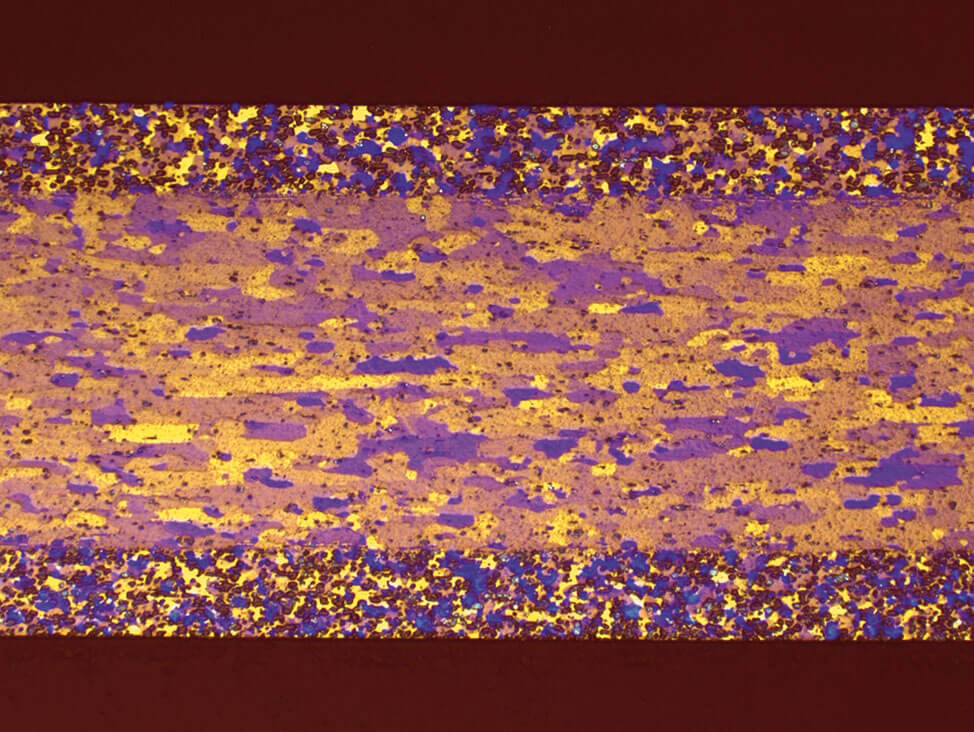

Hinweis: Ein zu langes Polieren mit der Siliziumdioxidsuspension OP-S NonDry kann eine ausgeprägte Reliefbildung zur Folge haben, siehe Abb. 11.

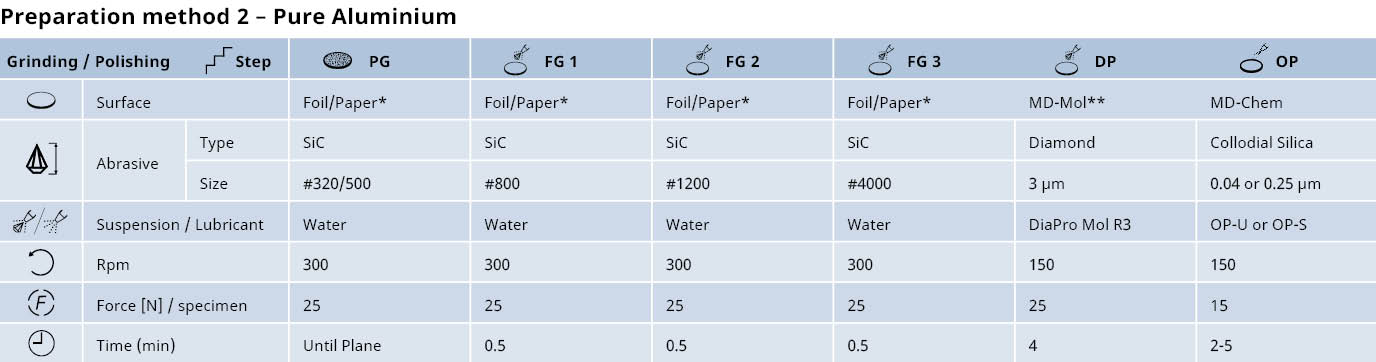

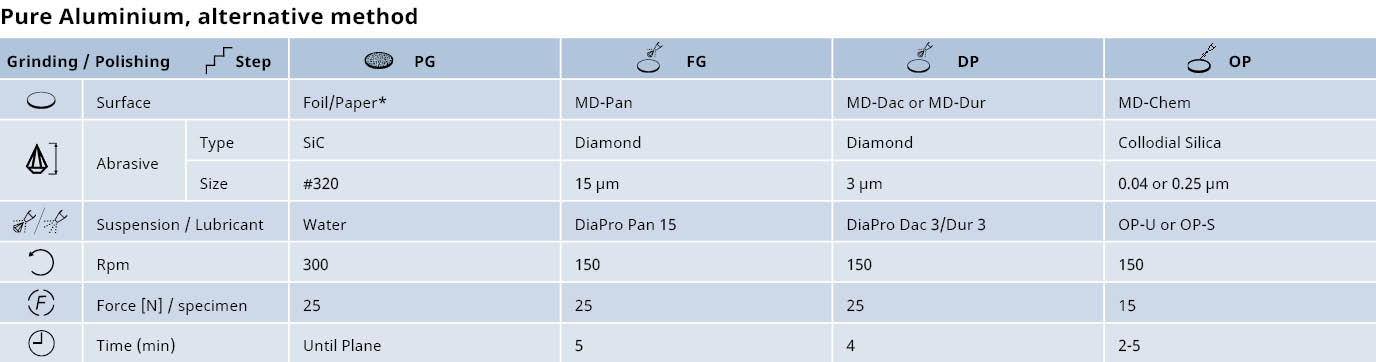

* Alternative: MD-Dac

* Um grobe Kratzer zu vermeiden, kann SiC-Folie oder -Papier vor dem Schleifen mit Wachs abgerieben werden.

** Alternative: MD-Dac

* Um Kratzer zu vermeiden, kann SiC-Folie oder -Papier vor dem Schleifen mit Wachs abgerieben werden.'

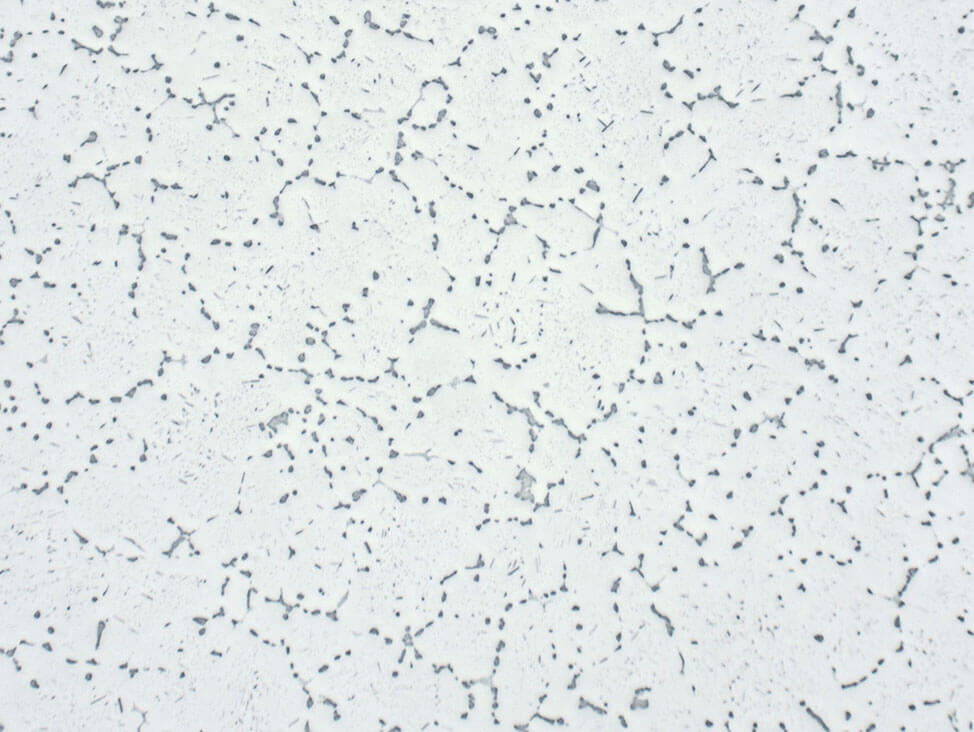

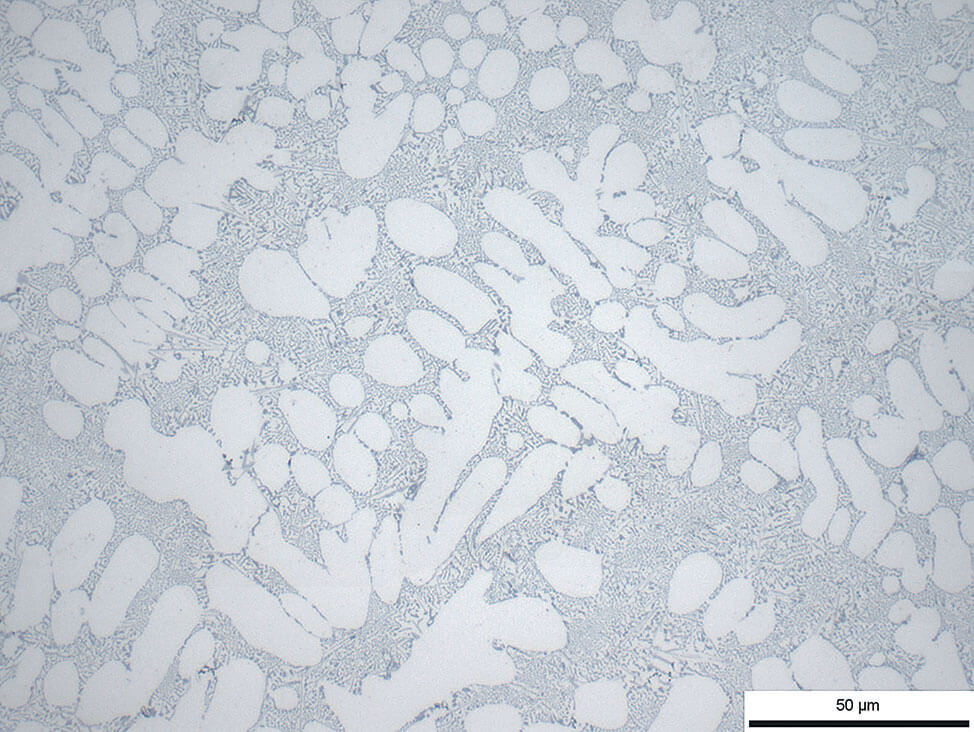

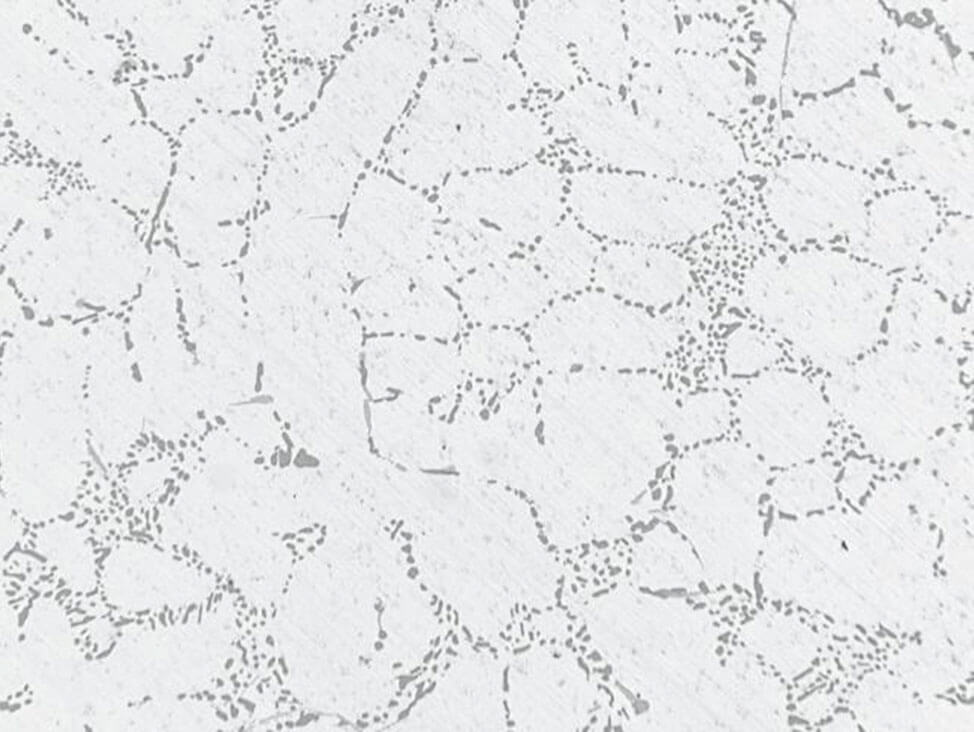

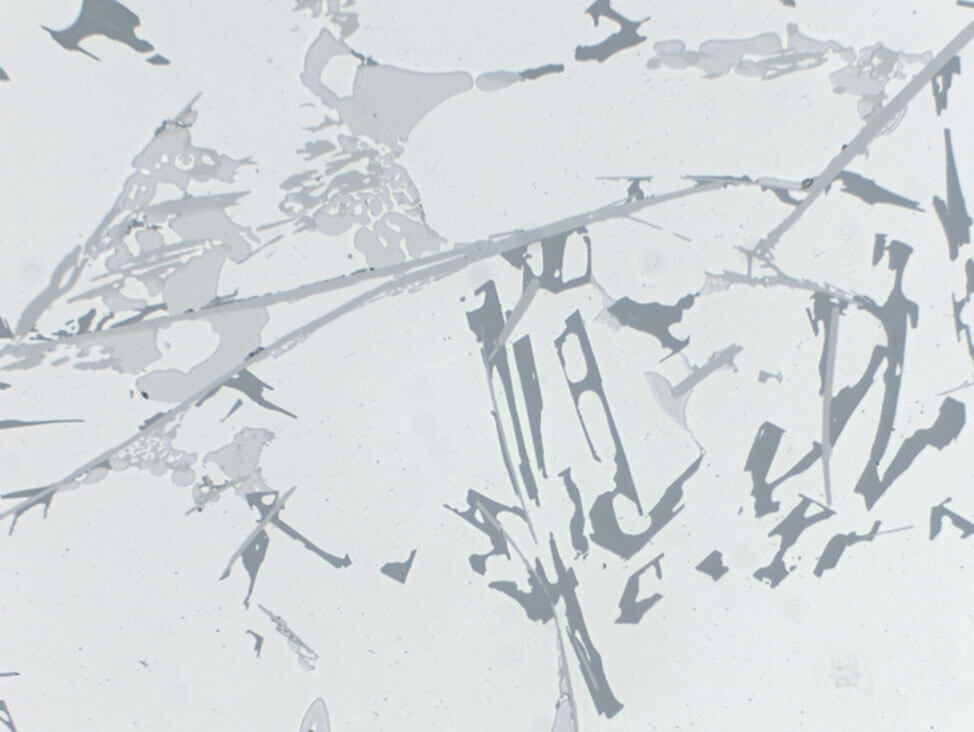

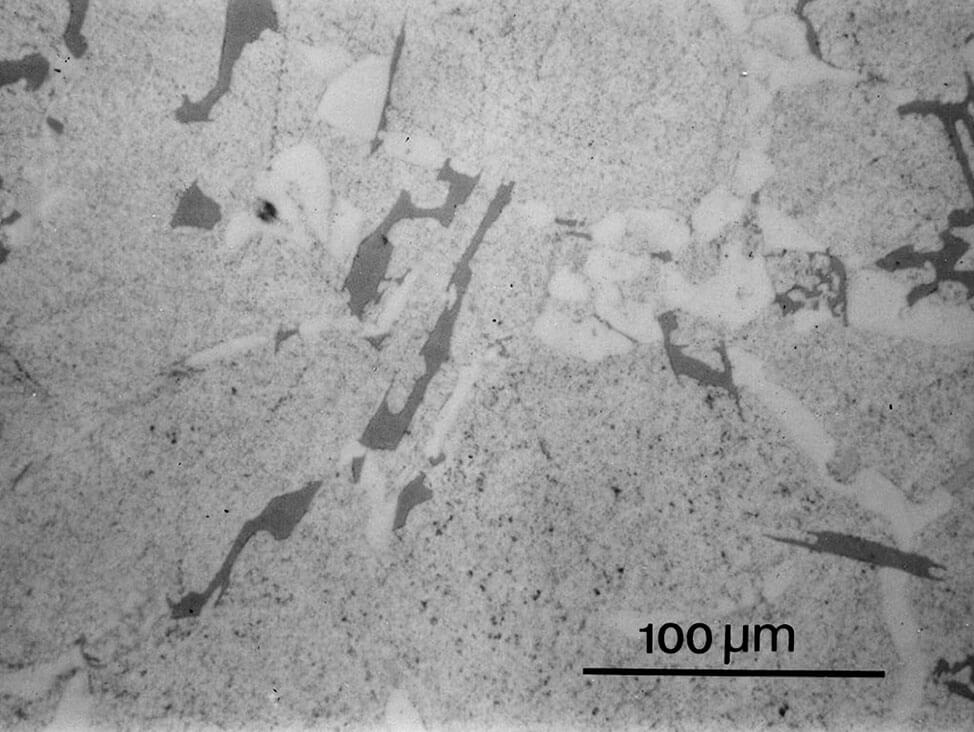

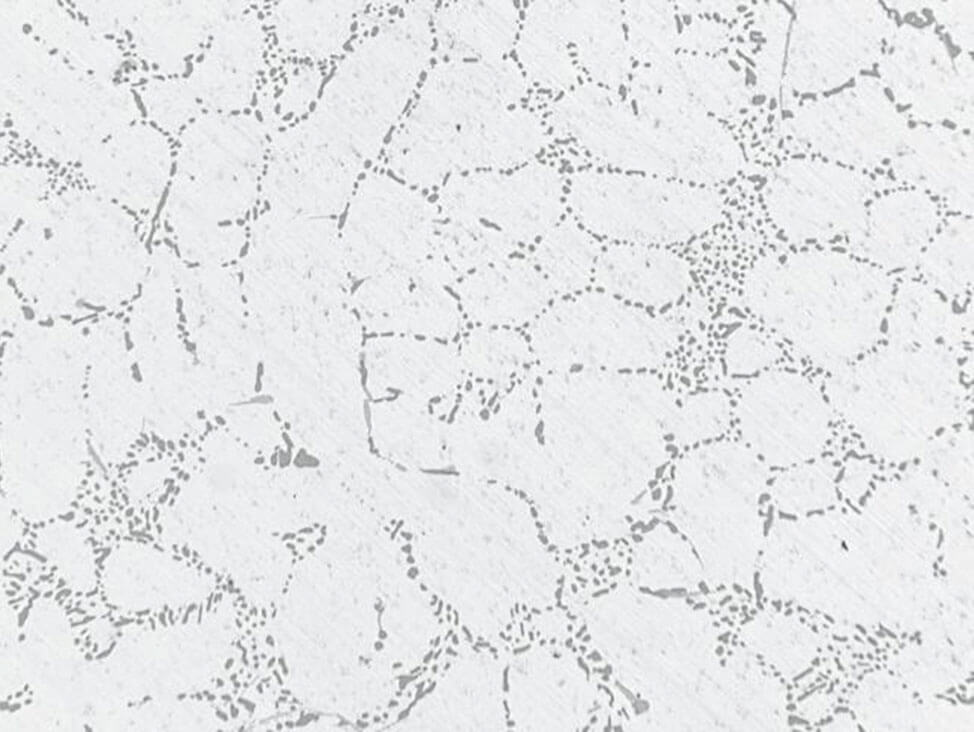

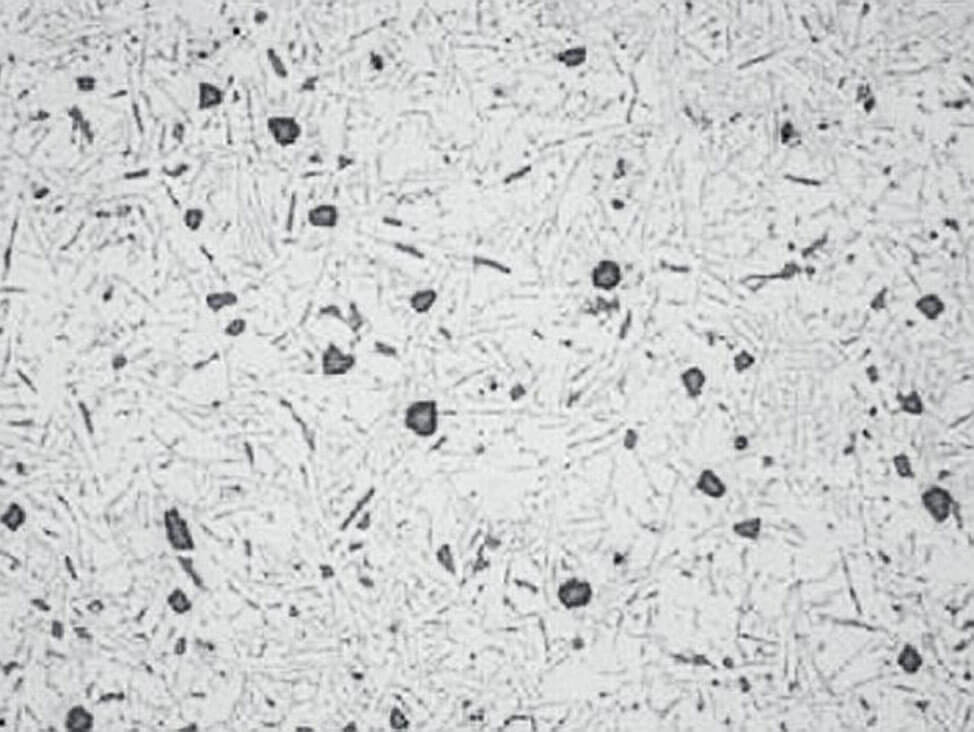

Abb. 9: Aluminium-Silizium-Gussteil nach dem Diamantpolieren, 3 μm, geringfügige Kratzer sind noch sichtbar, 200x

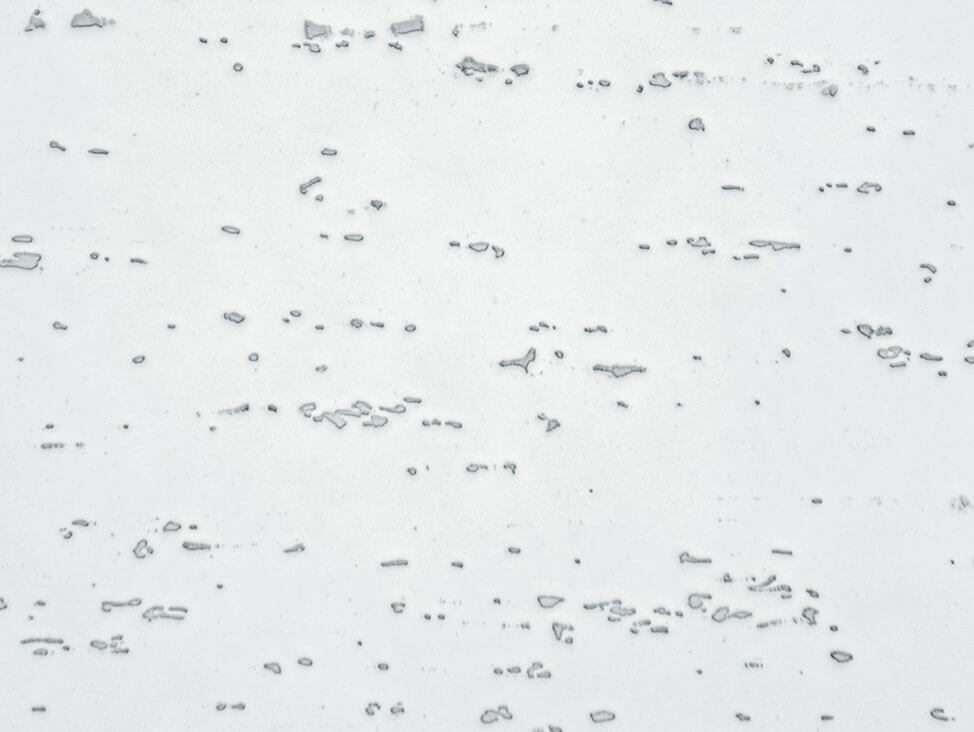

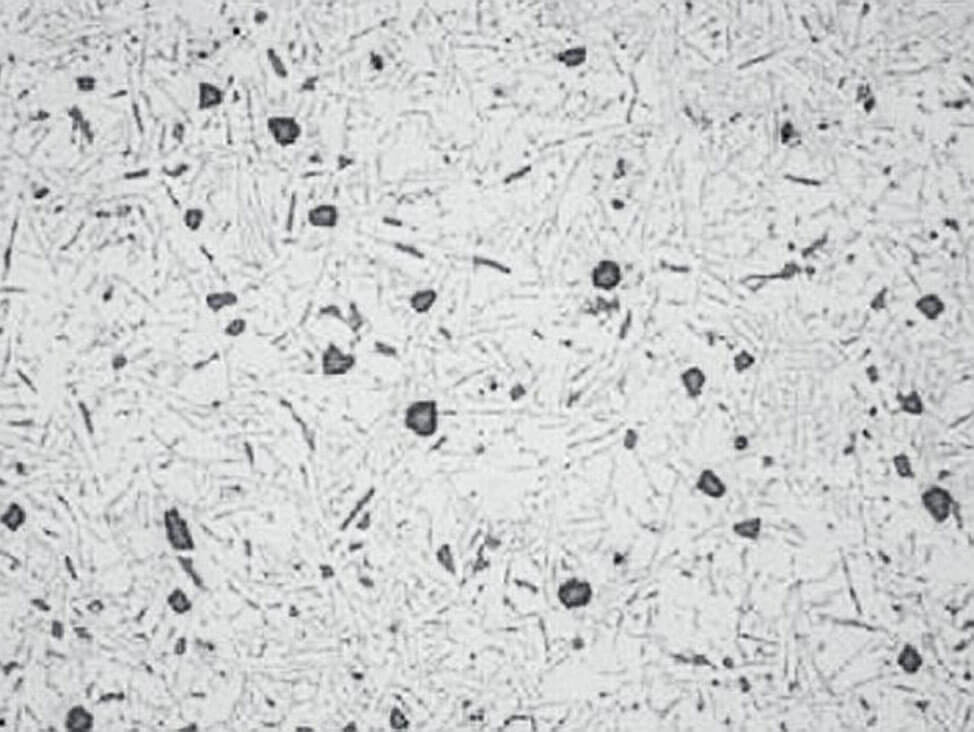

Abb. 10: Gefüge wie in Abb. 9, aber endpoliert mit OP-U Suspension. Die Matrix ist gut poliert, das Eutektikum hat mehr Kontrast, 200x

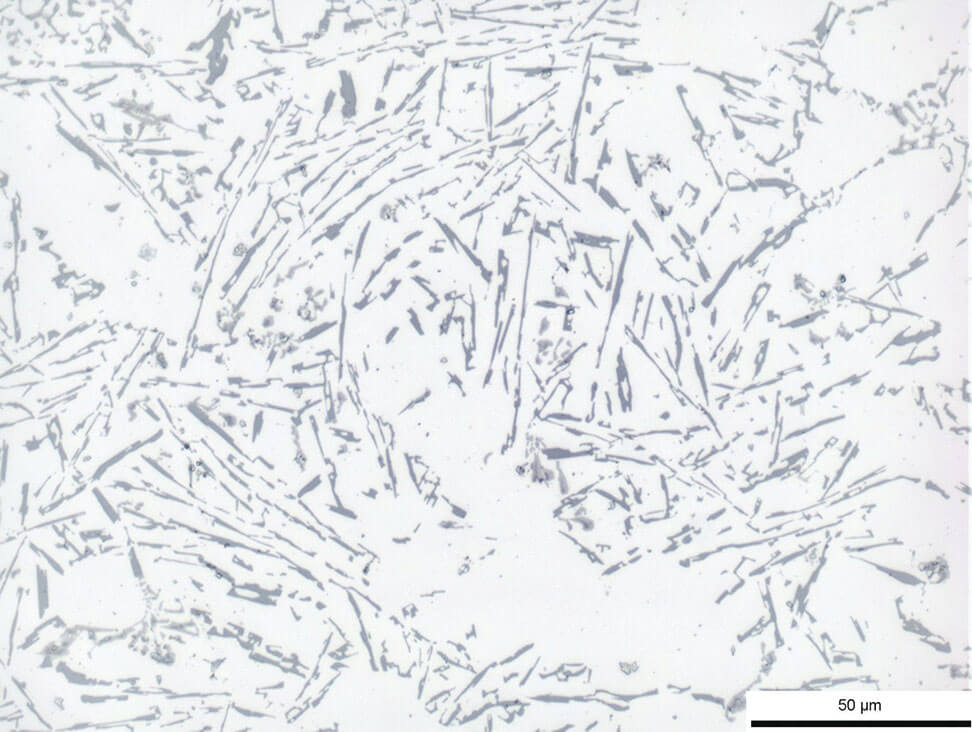

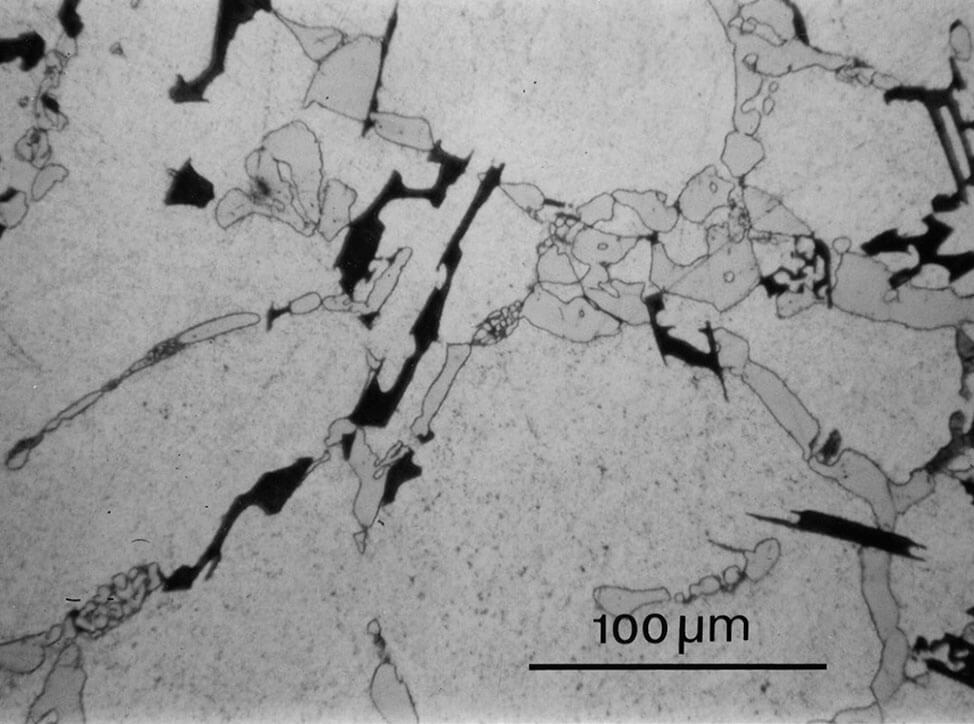

Abb. 11: Aluminium-Silizium-Guss nach zu langem Polieren mit OP-S Suspension, Siliziumausscheidungen als Relief, 100x

Elektrolytisches Polieren

Das elektrolytische Polieren von Aluminium hinterlässt eine kratzerfreie Oberfläche und kommt häufig bei der Qualitätskontrolle zum Einsatz, da damit schnelle, reproduzierbare Ergebnisse erzielt werden. Für die meisten Proben aus Gusslegierungen ist dies aufgrund der zahlreichen Phasen in den Legierungen jedoch nicht empfehlenswert.

Reinaluminium und Knetlegierungen Das elektrolytische Polieren ist insbesondere für Reinaluminium und Knetlegierungen geeignet.

- Für die routinemäßige Korngrößenbestimmung bei Vergrößerung 100x ist ein Vorschleifen mit SiC-Folie, Körnung 1000 ausreichend.

- Bei gewalzten oder gezogenen Oberflächen ist ein Schleifen oder Polieren unnötig.

- Für Reinaluminium und die genaue Bestimmung der Kornform müssen die Proben vor dem elektrolytischen Polieren bis Körnung 2000 und gelegentlich sogar bis Körnung 4000 feingeschliffen werden.

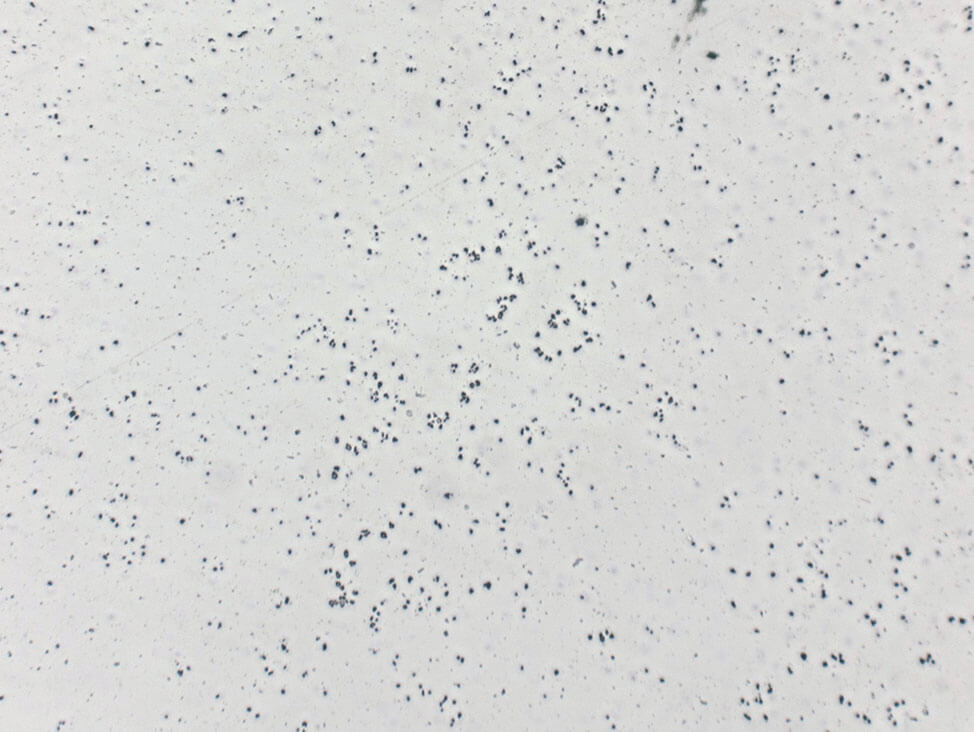

Durch Anodisieren der Probe nach dem Polieren mit Barker-Reagenz wird ein Farbkontrast erreicht, der für eine präzise Korngrößenbestimmung besonders hilfreich ist. Der Farbeffekt wird durch polarisiertes Licht mit einem λ/4-Plättchen erzielt.

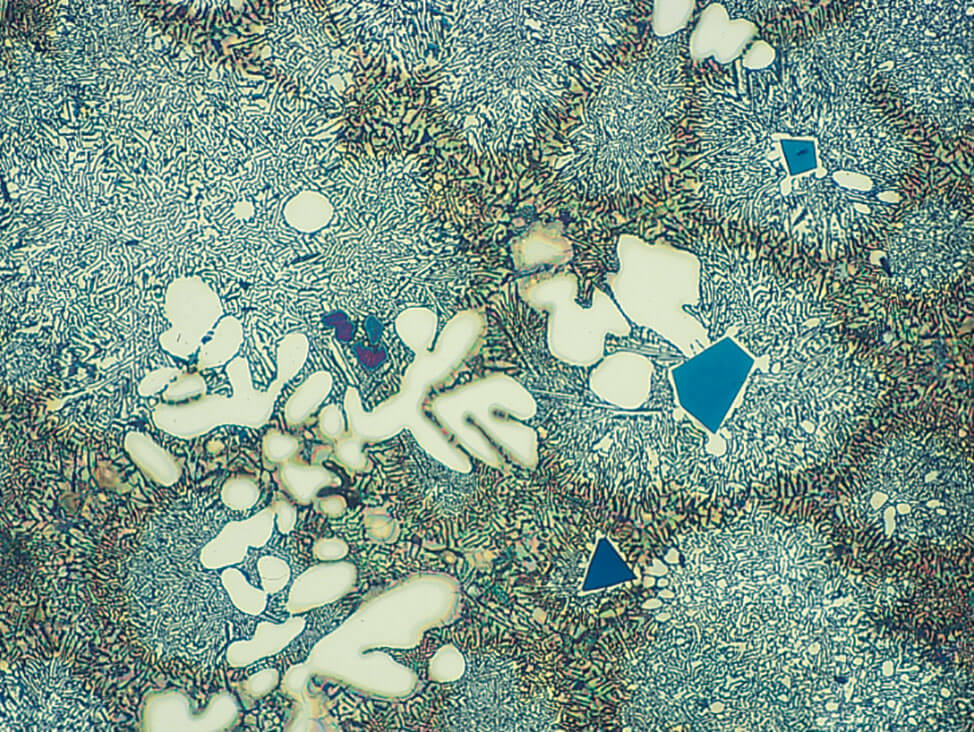

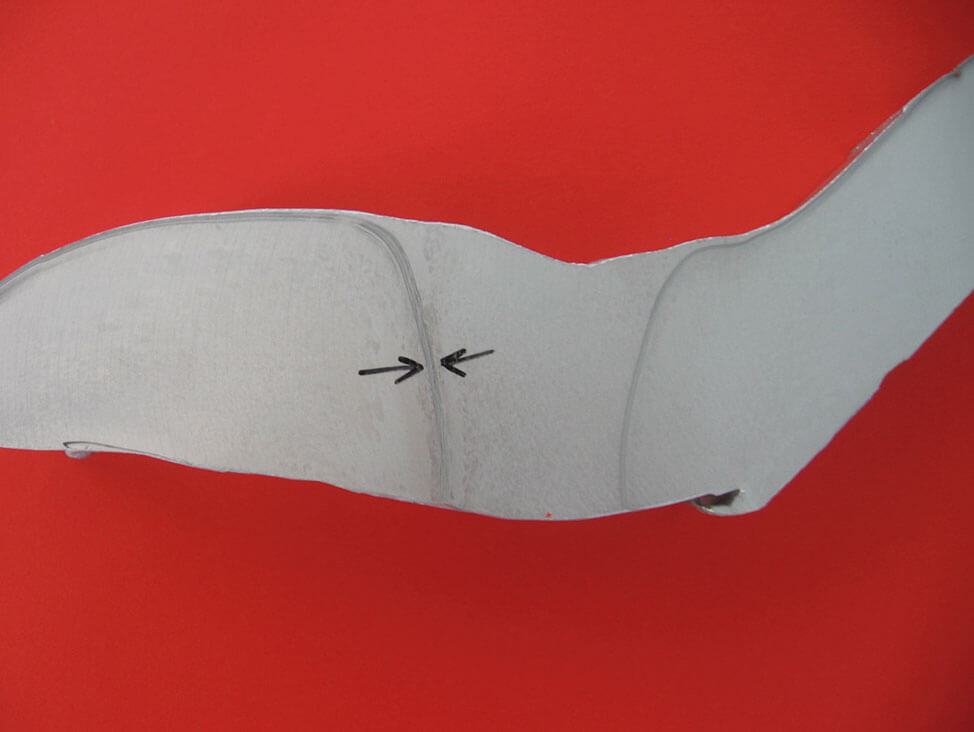

Abb. 12: Plattiertes Blech, anodisiert, Kornbereiche deutlich sichtbar und für die automatische Bildanalyse geeignet, polarisiertes Licht mit λ/4-Plättchen, 100x

Die Parameter für das elektrolytische Polieren von Aluminium finden Sie in unserer Application Note hier.

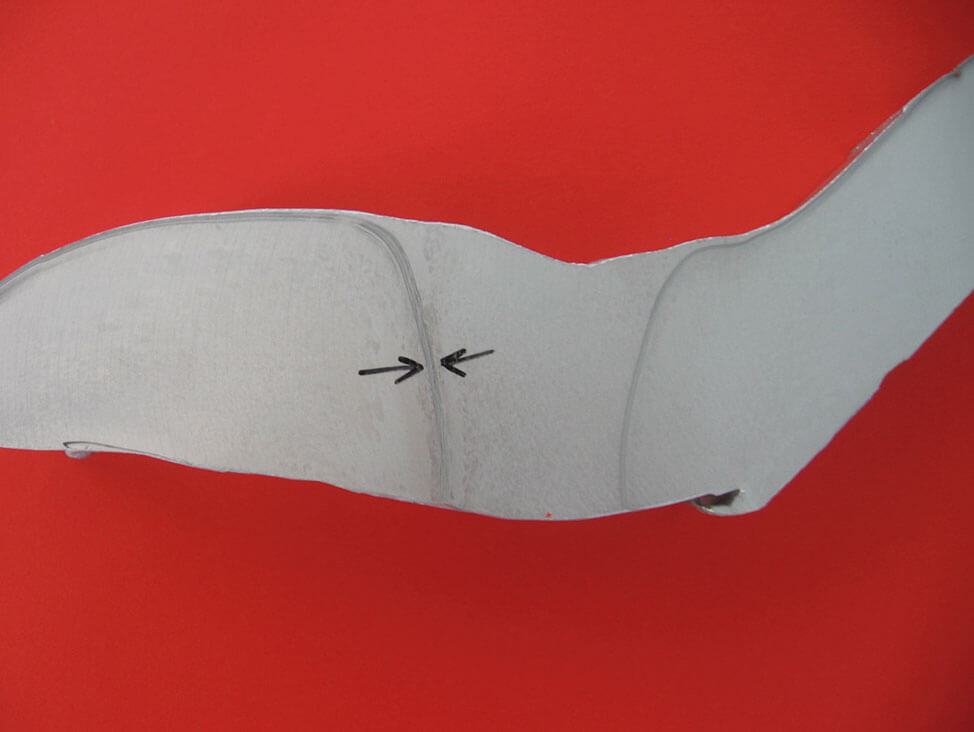

Abb. 13: Aluminiumpressling, Makroätzung, primäre und heterogene Ausscheidungen erkennbar