アルミニウムとアルミニウム合金の金属組織試料作製

アルミニウムとアルミニウム合金に関する金属組織学の課題は、金属の純度によって様々です。 ここでは、いかなる金属組織検査用のアルミニウム試料作製方法も迅速かつ効果的に学ぶことができます。

アプリケーションノートのダウンロードはこちら

アルミニウムとアルミニウム合金に関する金属組織学の課題は、金属の純度によって様々です。 ここでは、いかなる金属組織検査用のアルミニウム試料作製方法も迅速かつ効果的に学ぶことができます。

アプリケーションノートのダウンロードはこちら

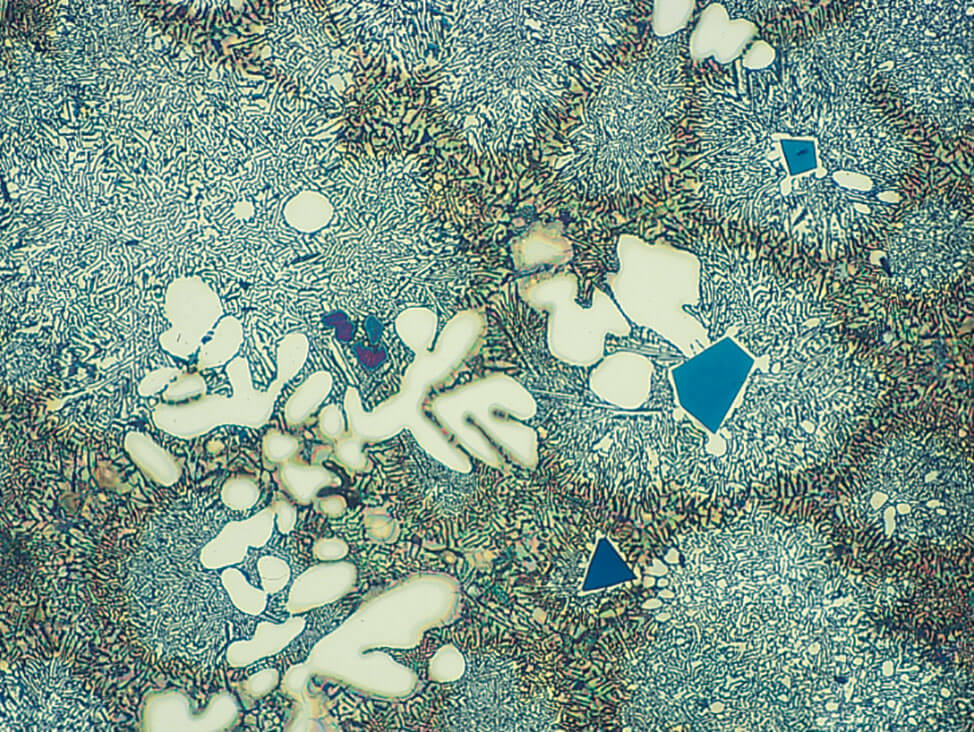

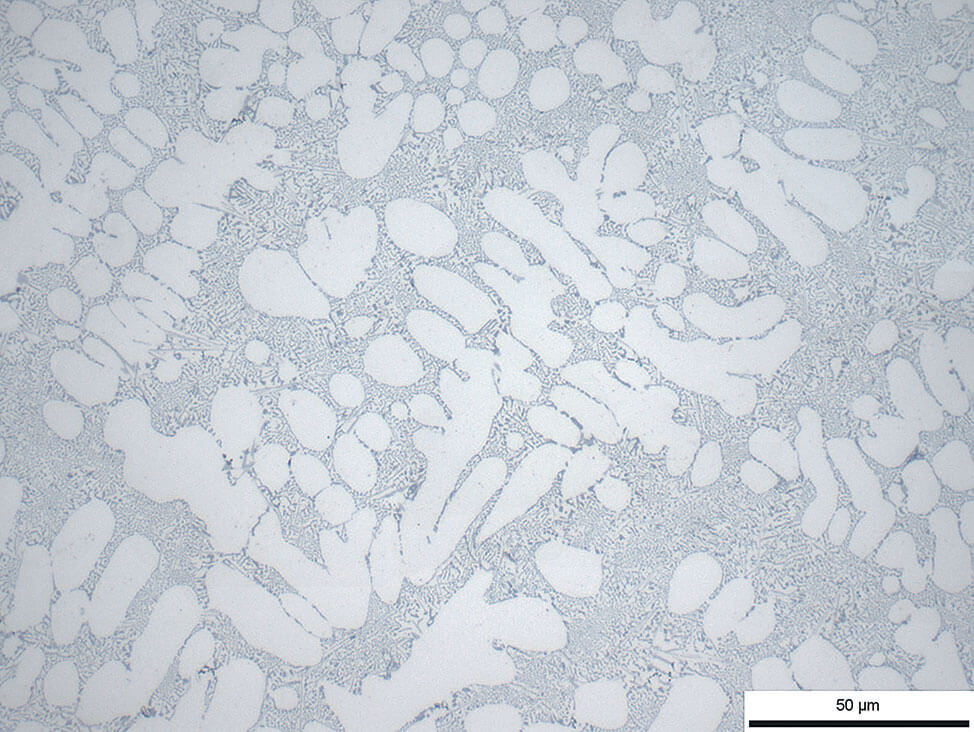

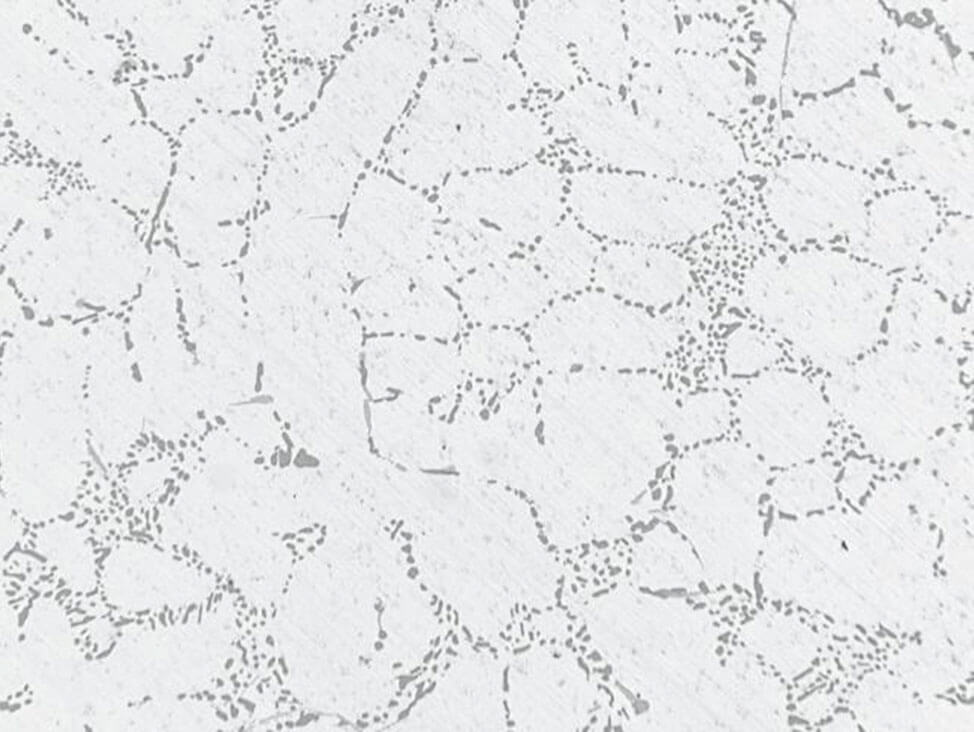

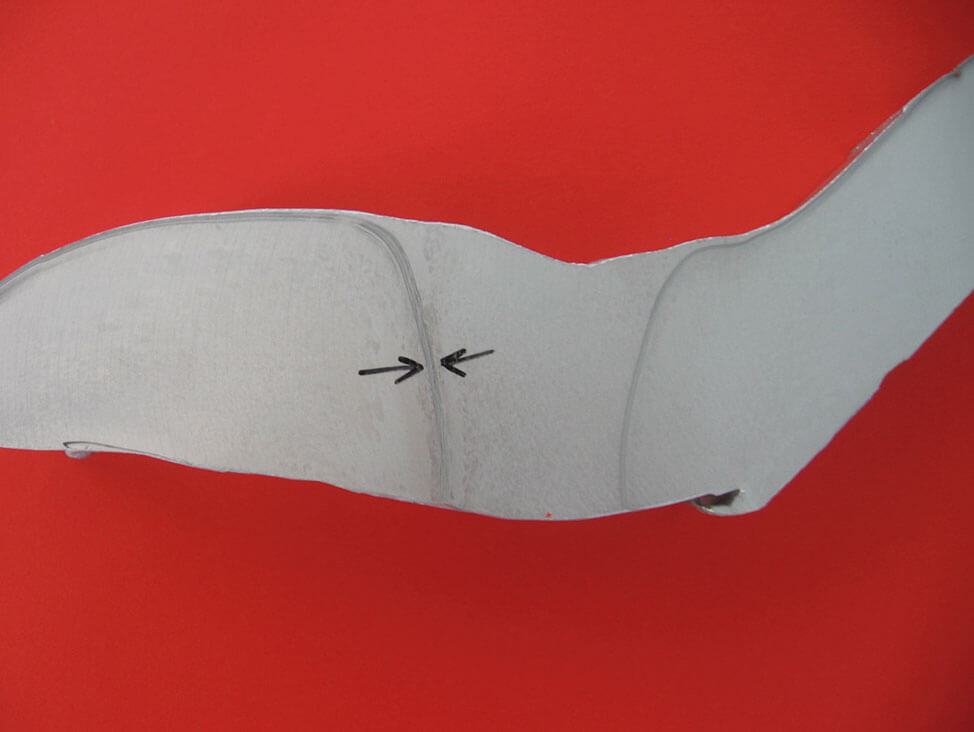

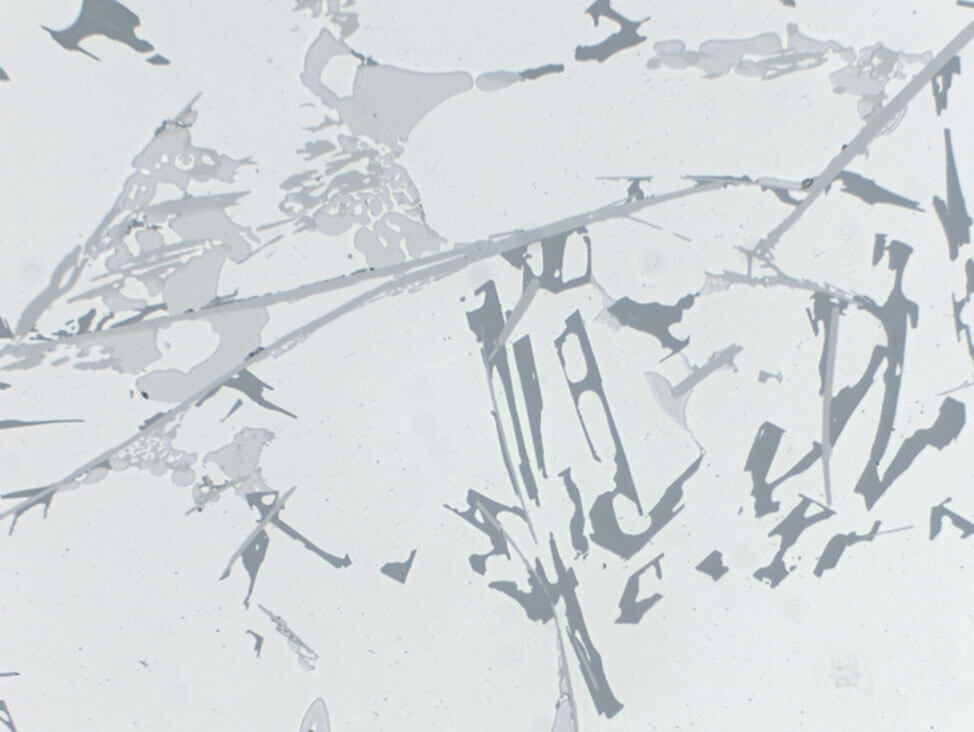

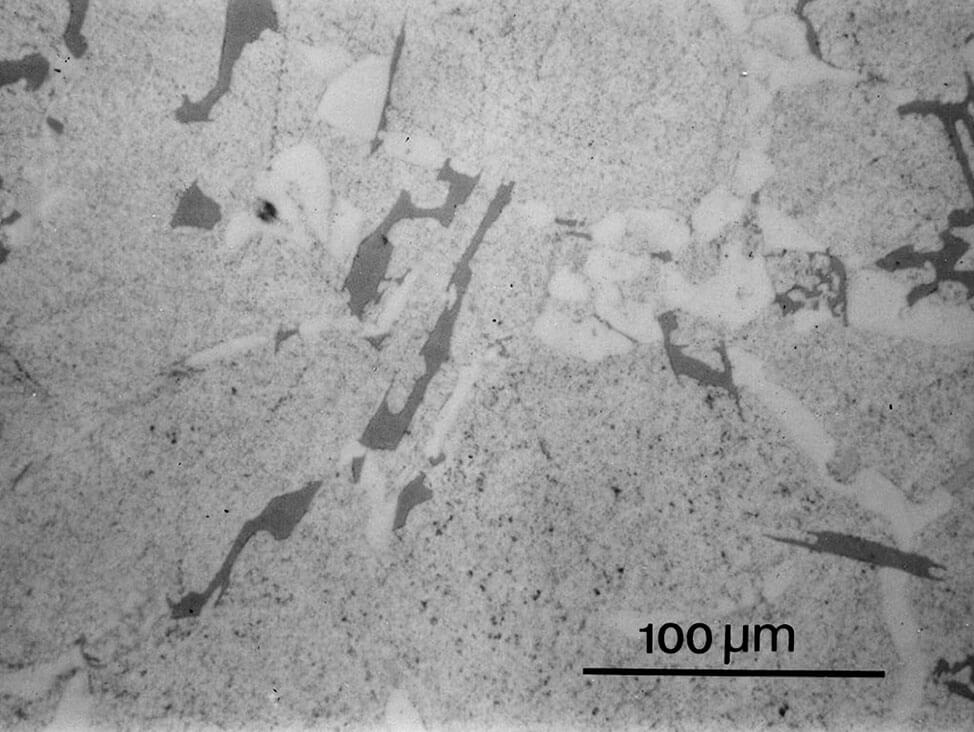

図1: アルミニウム合金2024、鋳造、粒界での共晶析出、未エッチング部、200x

図2: 図1と同様、均質、未エッチング部、200x

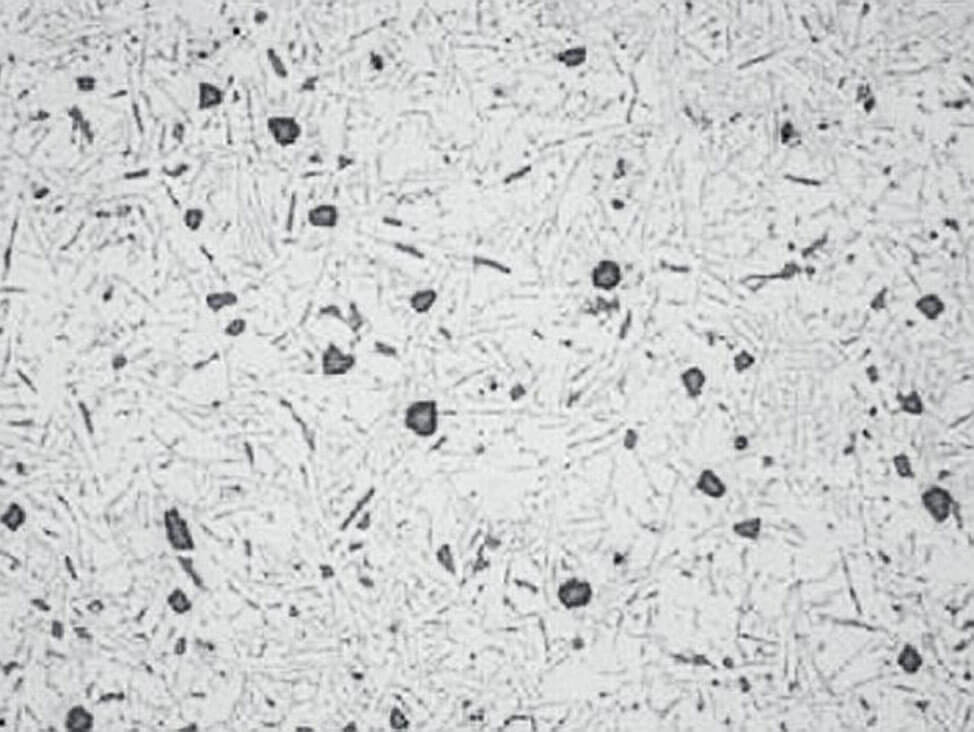

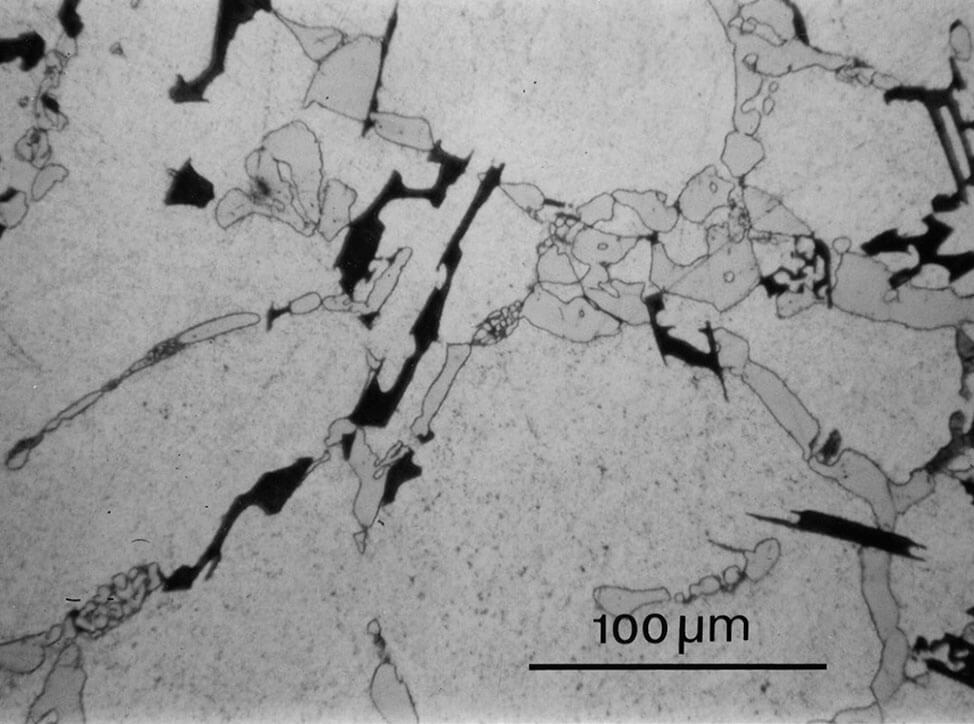

図3: 図2と同様、熱間圧延、未エッチング部、200x

鋳造アルミニウム合金

アルミニウム鋳造は主に金属の機械的性質を改善し、ケイ素、マグネシウムおよび銅などの主要な合金元素に従って区別されます。 固溶体の飽和を超える合金含有量は、ケイ素などの純粋な金属として、あるいは共晶および中間層として析出されます。

ケイ素はアルミニウムの鋳造性を向上します。 AlSi12などの共晶合金では、鋳造前に少量のナトリウムを加え、共晶を精製します。 この精製工程では、粗針または板として析出する代わりに(図4)、ケイ素がα固溶体により非常に微細な共晶を形成します(図5)。 これらの合金の硬化効果は著しく弱いため、マグネシウムを添加して時効硬化を促進します。

特定の性質を有する鋳造合金は、ピストン、すべり軸受、機械工学部品、シリンダヘッド、ブレーキシューの製作を含む様々な製品グループに使用されています。

| 重要な鋳造合金の例とその特性 | |

| AlSi10Mg | 時効硬化済み。 耐振動性と耐腐食性 |

| AlSi5Cu1 | 時効硬化済み。 溶接と薄片に良好な鋳造性 |

| AlMg3 | 耐海水性 |

| AlSi25+ CuNi | 時効硬化済み。 ピストンの特殊合金、高いSi含有量のために耐摩耗性を持つ |

| AlMgSiPb | 機械加工に最適 |

| AlSi9Cu3 | 鋳造可能なユニバーサル合金と加圧ダイキャストに最も重要な合金 |

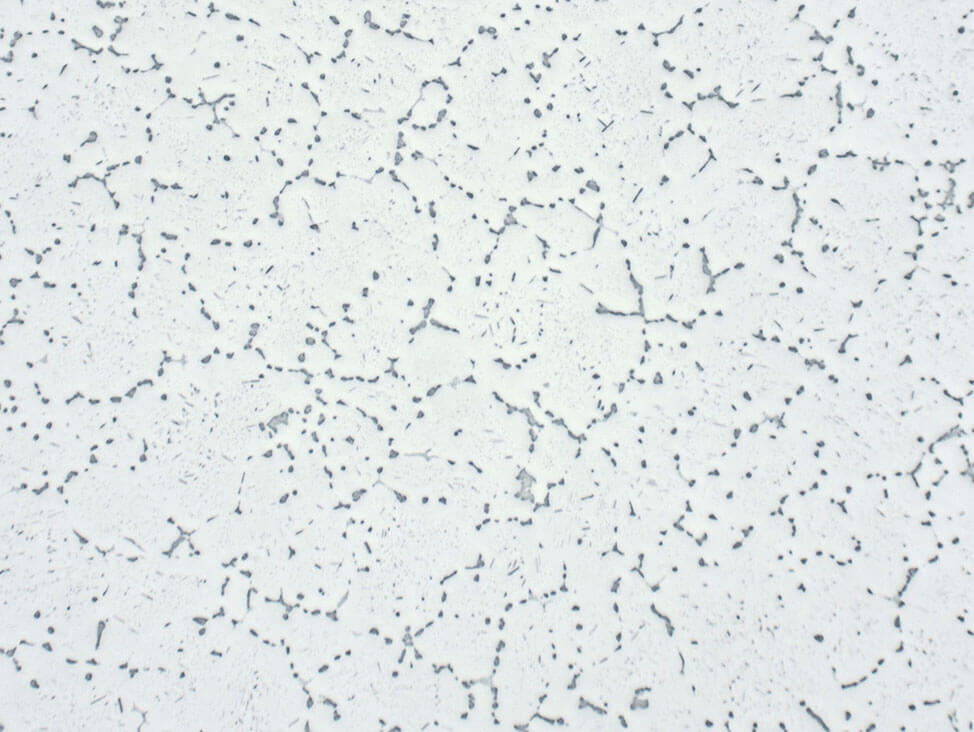

図4: アルミニウム‐シリコン鋳造、未精製、500x

図5: アルミニウム‐シリコン鋳造、精製、500x

アルミニウムの金属組織学は粒度の特定や、琢磨およびエッチング試料の微細構造欠陥の特定に関する品質管理に使用されます。 また試料は、酸化物やジルコニウムアルミナイドなどの不純物を調べるために頻繁に検査されます。

鋳造アルミニウム合金は形状、相分布、潜在的な多孔性を評価されます。 鍛造材料では、圧延や押し出し工程からの欠陥が検査され、メッキの厚さが測定されます。

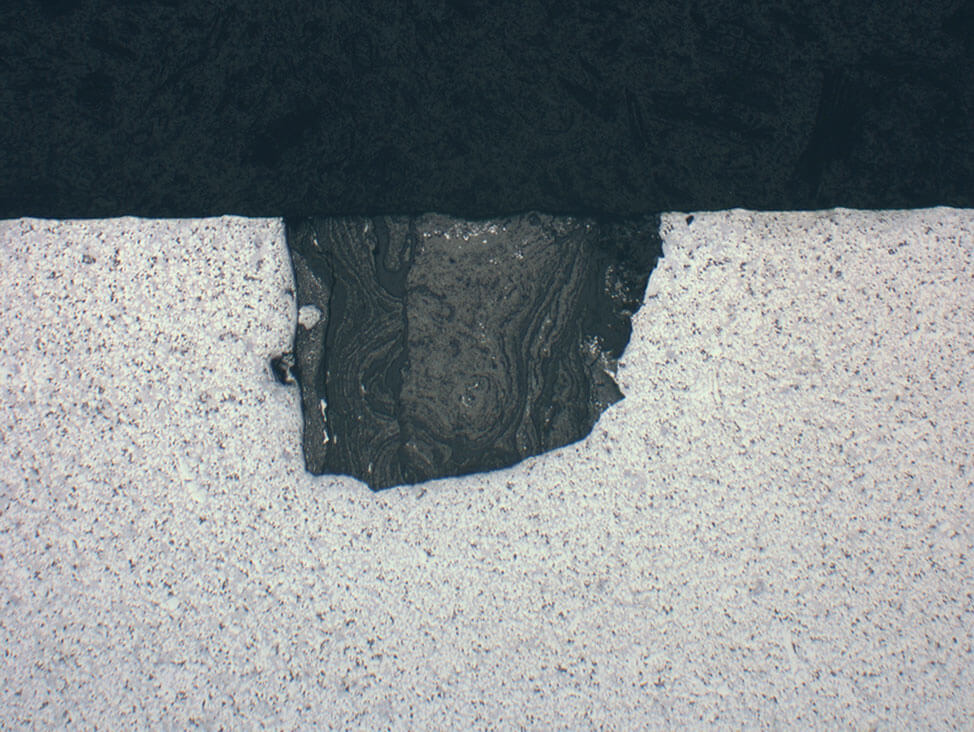

図6: アルミニウム加圧ダイキャストの表面の酸化物、50x

| 金属組織学の課題とソリューションの概要 | |

| 課題: | ソリューション: |

| 純アルミニウムは非常に柔らかく、機械的な変形や条痕が生じやすくなります。 | 最も微細なSiCフォイルと研磨紙で面出し研磨 |

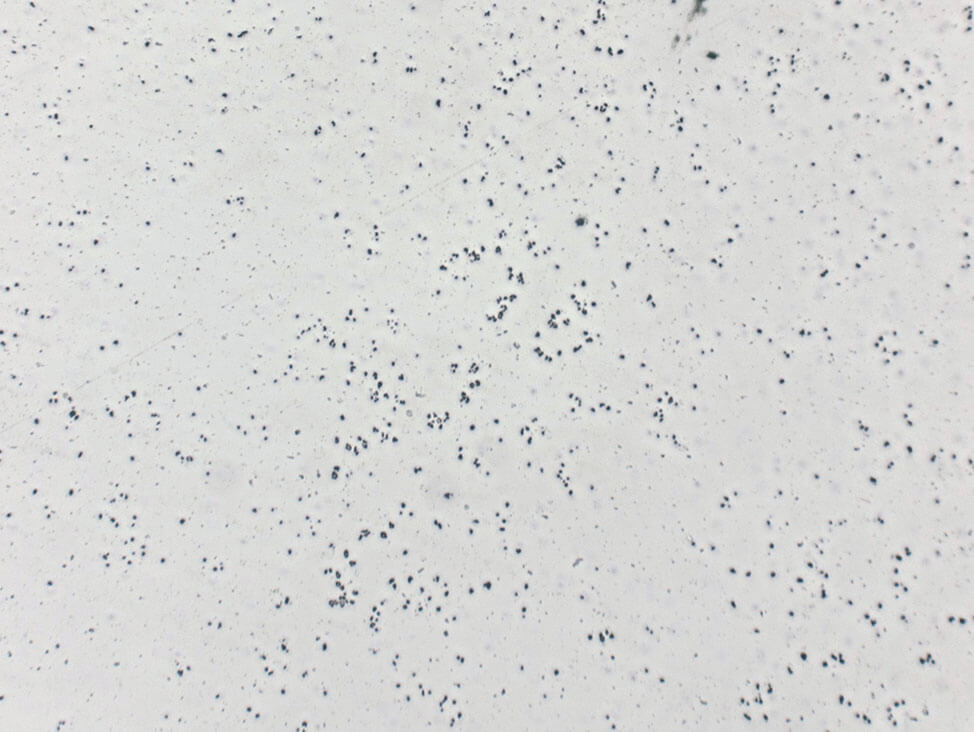

| 炭化ケイ素とダイヤモンド粒子は、試料表面に押し付けられることがあります | ダイヤモンド琢磨および最終仕上げ研磨は埋込まれた全ての粒子を除去するために、十分な長さにする必要があります。 |

| 過剰に加工され、変形した鍛造合金は、コントラスト評価が難しくなり、構造分析が困難になります。 | ‐コロイドシリカ懸濁液を使用した最終仕上げ研磨 -Barker試薬による陽極酸化処理 |

金属組織分析用のアルミニウムとアルミニウム合金試料の迅速かつ正確な作製方法の詳細についてはこちらをお読みください。

図7: 純アルミニウムに埋め込まれたダイヤモンド粒子、琢磨後、3 μm、200x

![]()

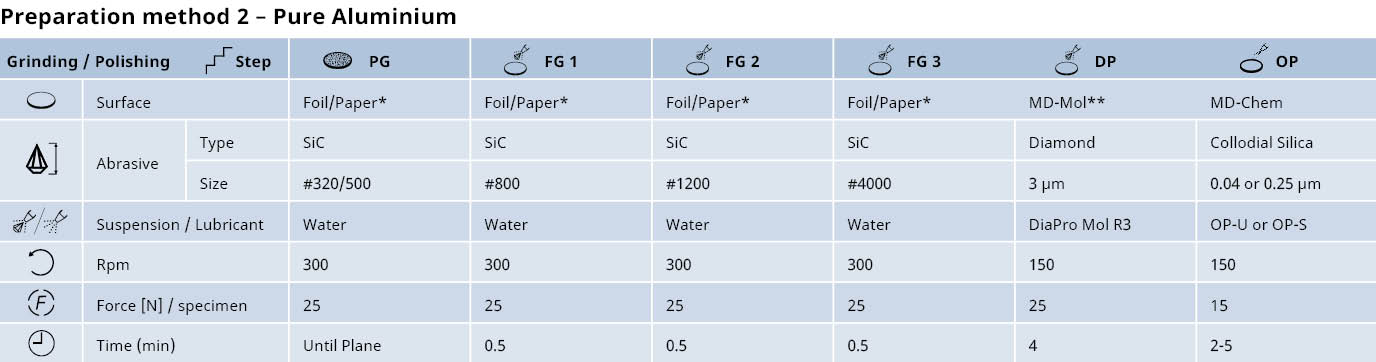

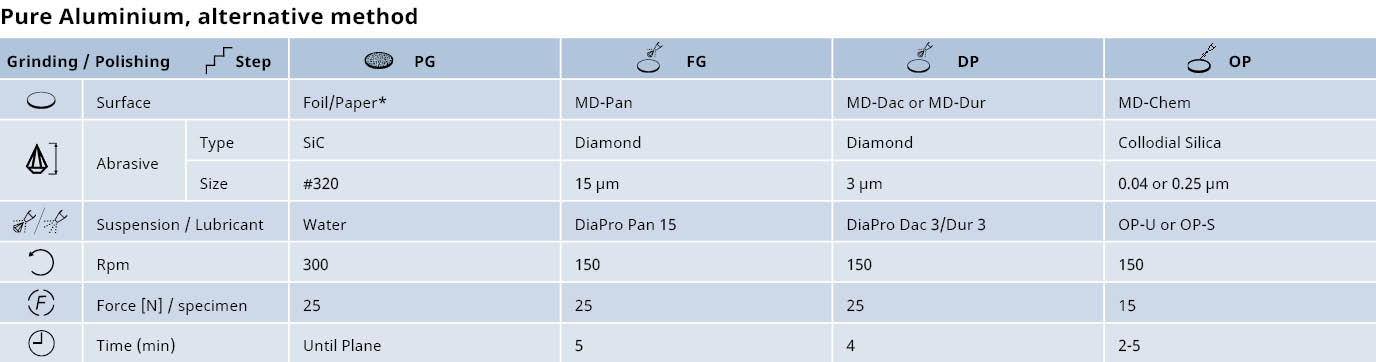

*代替製品 MD-Dac

* 粗い条痕を避けるには、研磨前にSiCフォイルまたは研磨紙にワックスをこすりつけます。

** 代替製品MD-Dac

*粗い条痕を避けるには、研磨前にSiCフォイルまたは研磨紙にワックスをこすりつけます。

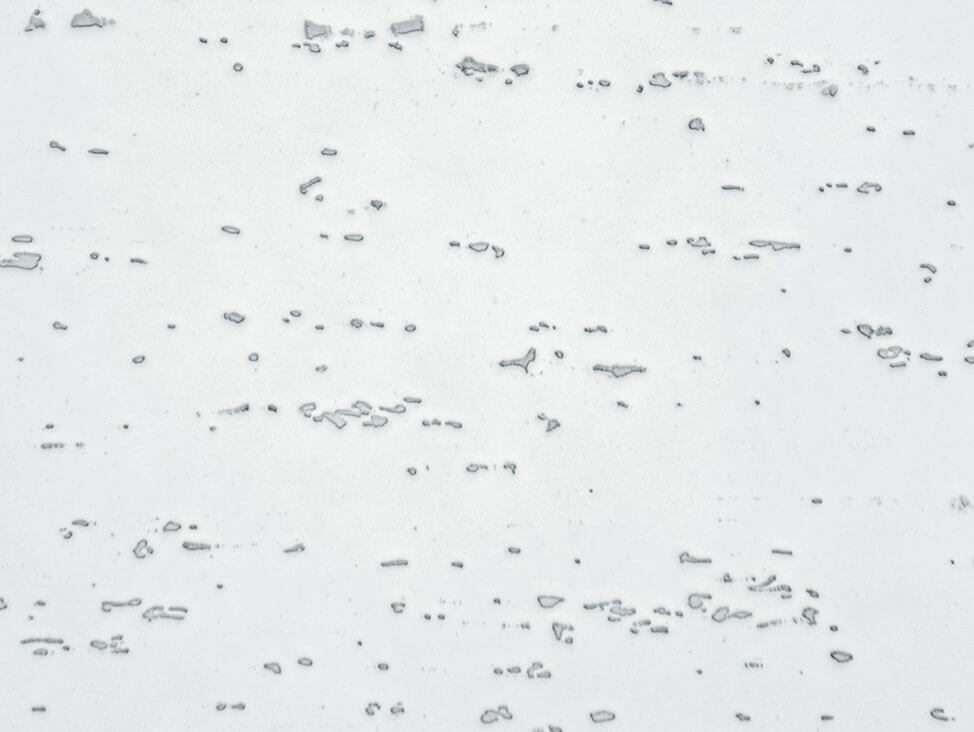

図9: アルミニウム‐シリコン鋳造、3 μmのダイヤモンドで琢磨した後でも小さな傷が見える、200x

図10: OP-U懸濁液で精密に琢磨された後の図9の構造。 基材が十分琢磨され、共晶がより明確なコントラストを示している、200x

図11: アルミニウム‐シリコン鋳造、OP-S懸濁液で長く琢磨しすぎたもの、ケイ素析出物が浮彫として顕在化する、100x

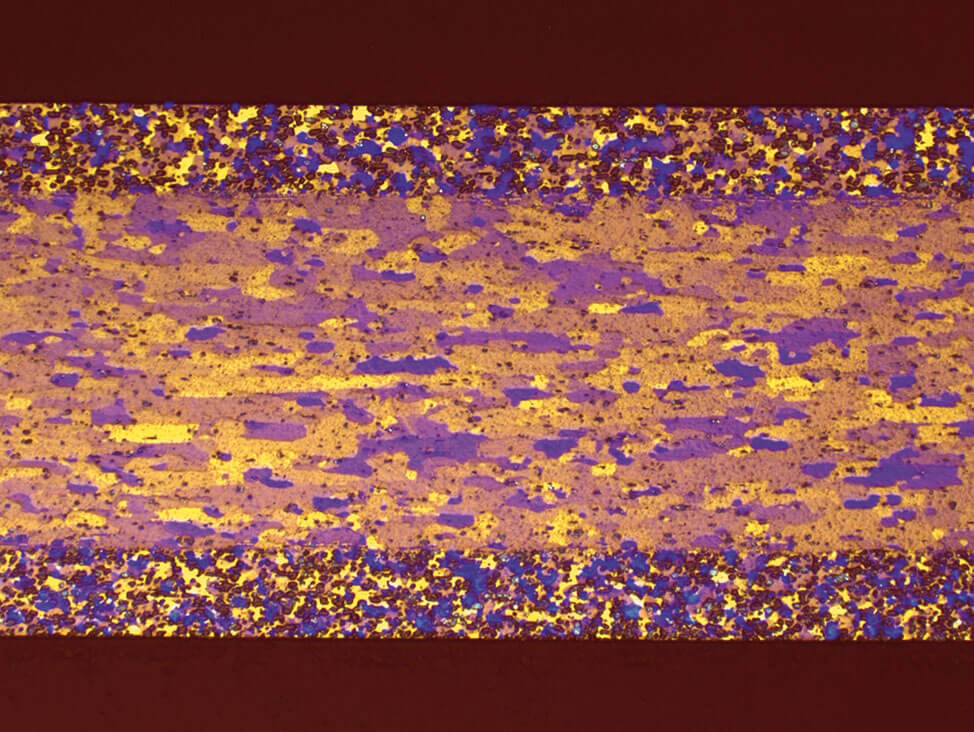

琢磨後に試料をBarker試薬で陽極酸化処理する場合、粒度評価に特に適したカラーコントラストが得られます。 色効果を得るには、試料をλ1⁄4 鋭敏色板を使用して、偏光下で観察します。

図12: メッキ板、陽極酸化処理、粒子領域が明瞭に視覚化され、自動画像分析に適する、偏光と λ1⁄4板、100x

図13: アルミプレス部品、マクロエッチング、主要な析出物と異種の析出物が見られる。

化学薬品を取り扱う場合、標準の安全対策を行う必要があります。

| マクロエッチング | |

| 純アルミニウム用 | 水 90 ml |

| 塩酸 15 ml | |

| フッ化水素酸 10 ml | |

| 一次樹枝状組織を同定するための深いエッチング | |

| 水 100 ml | |

| 水酸化ナトリウム 10-25 g | |

| マクロエッチング | |

| Flick試薬: ほとんどの種類のアルミニウムと合金用の粒界エッチング | |

| 水 90-100 ml | |

| フッ化水素酸 0.1-10 ml | |

| Dix and Keller試薬: 銅アルミニウム合金の粒子領域エッチング、純アルミニウムにも適する | |

| 水 190 ml | |

| 硝酸 5 ml | |

| 塩酸 10 ml | |

| フッ化水素酸 2 ml | |

| カラーエッチング液: | KlemmまたはWeck法によるモリブデン酸溶液 |

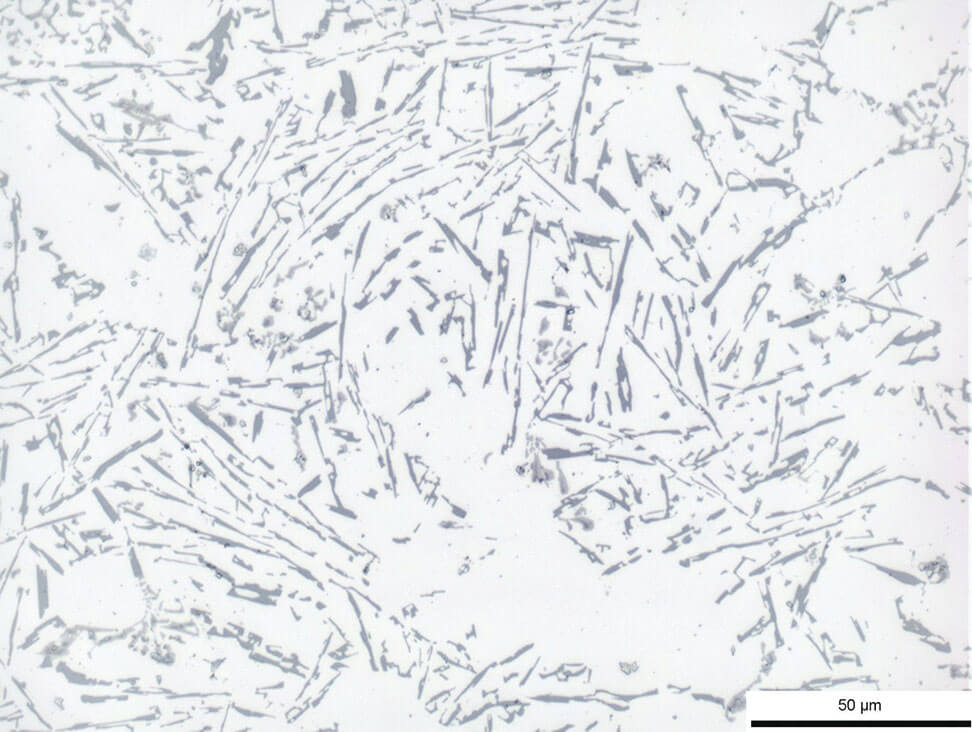

図15: 6%のSiと10%の銅からなる実験的なアルミニウム合金、未エッチング部

図16: 図15と同様、200 mlの水と6 gの塩化アンモニウムの中で、1 gのモリブデン酸で30秒間エッチングしたもの。 ケイ素は濃紺で灰色がかったCuAl2と識別可能

画像提供、Xiuping Jiang、アプリケーションとラボラトリマネジャー、中国

アルミニウムの金属組織試料作製に関する特定の情報については、弊社のアプリケーションスペシャリストにお問合せください。