切断について

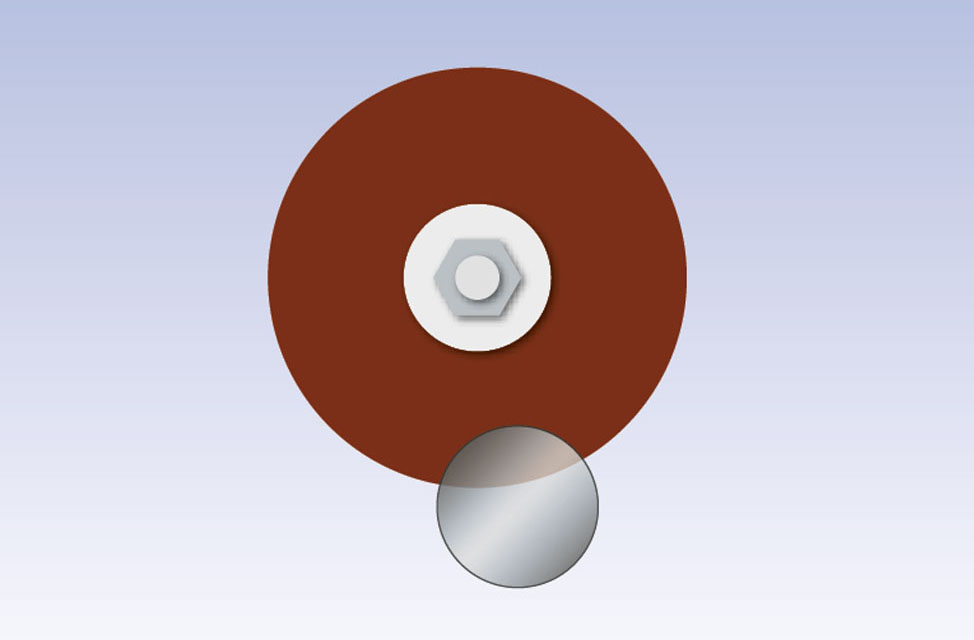

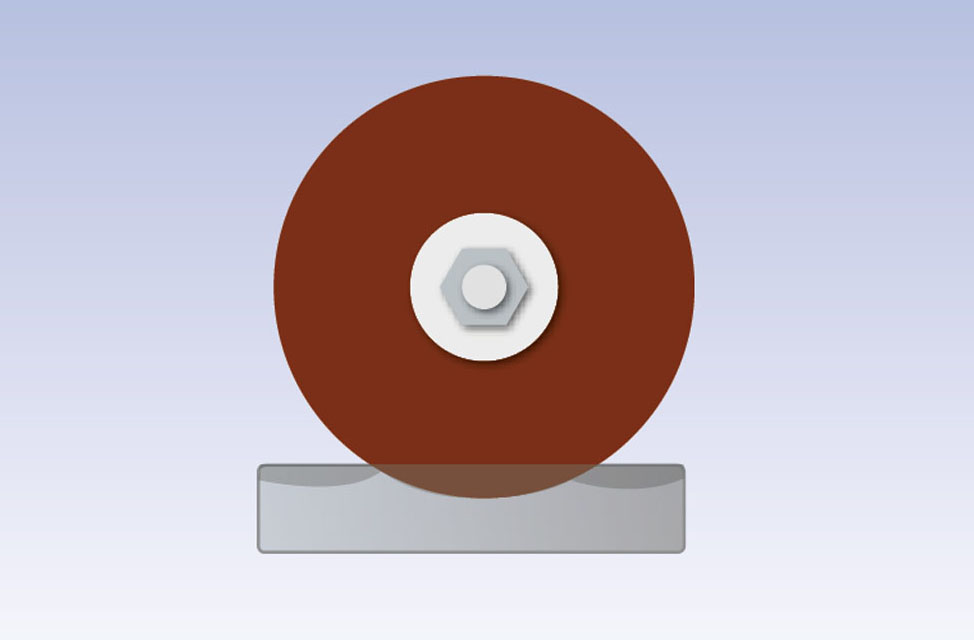

微細構造切断の本質は、作業材料から試料を分離させることです。

下に一覧される要件は、試料の抽出に関するもので、試料の選択方法に関連しています。切断処理中の材料および切断処理自体に対して影響します。- 試料は、使用した親部品または親コンポーネントの特徴を表す必要があります。

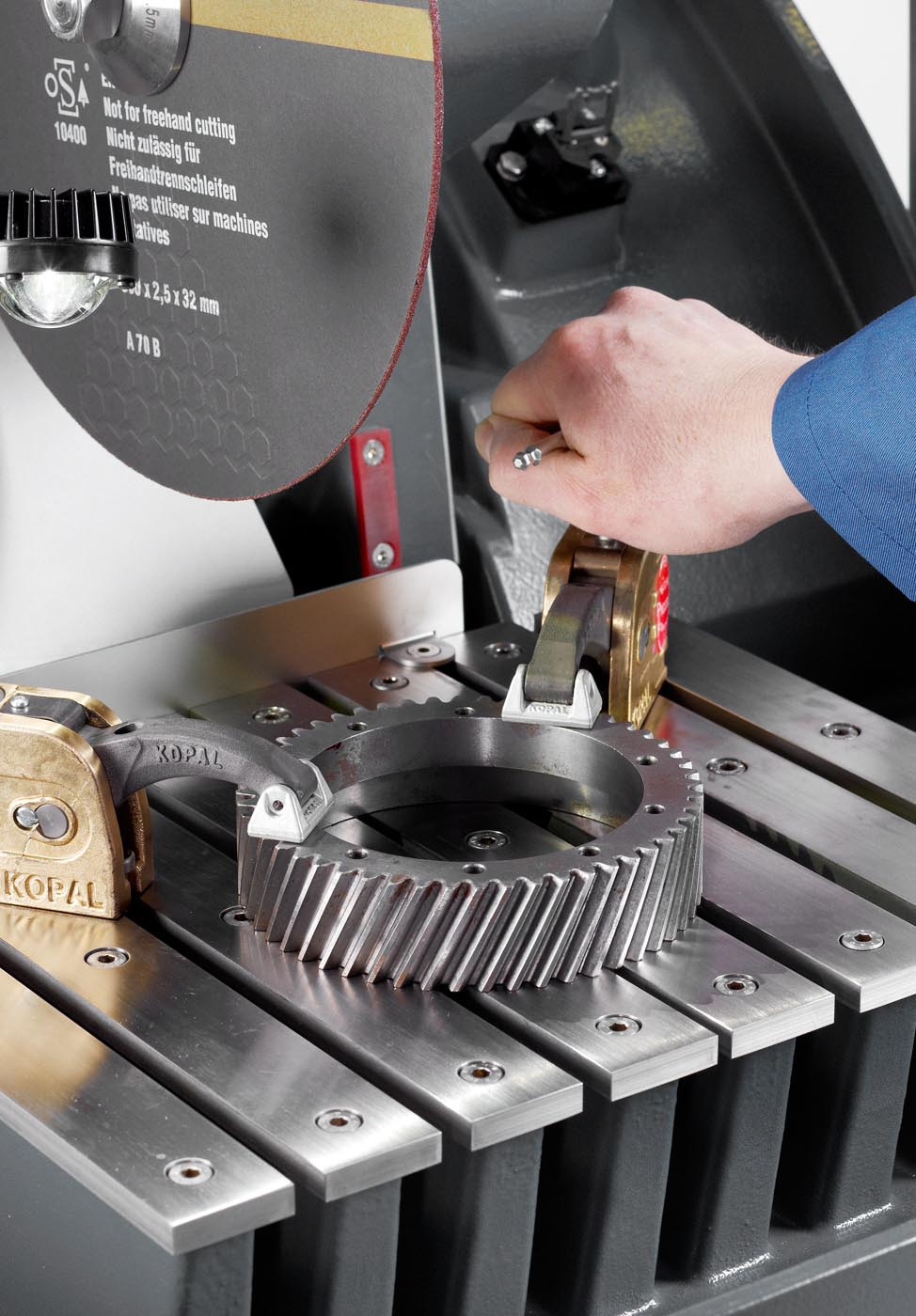

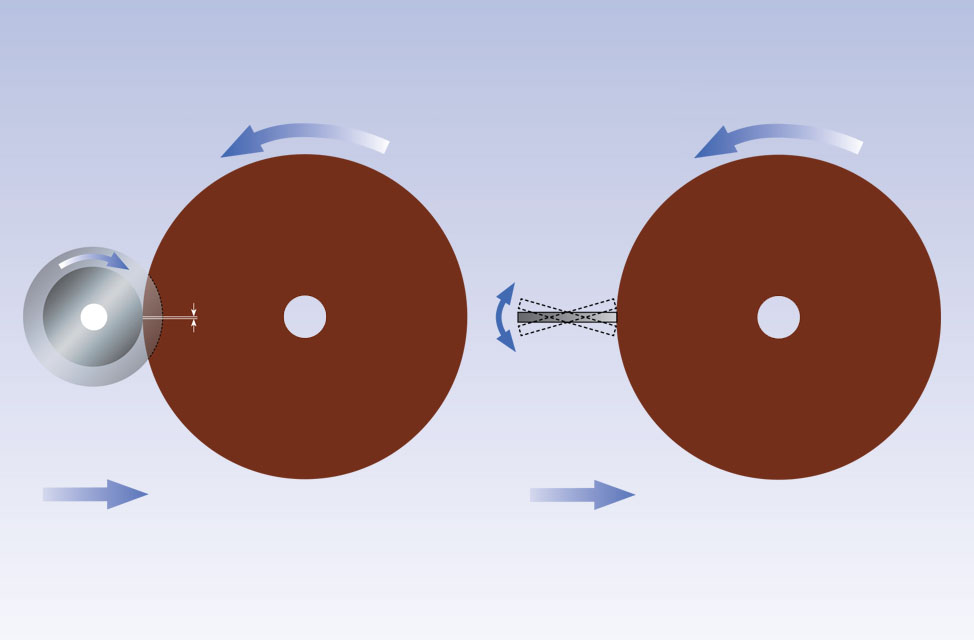

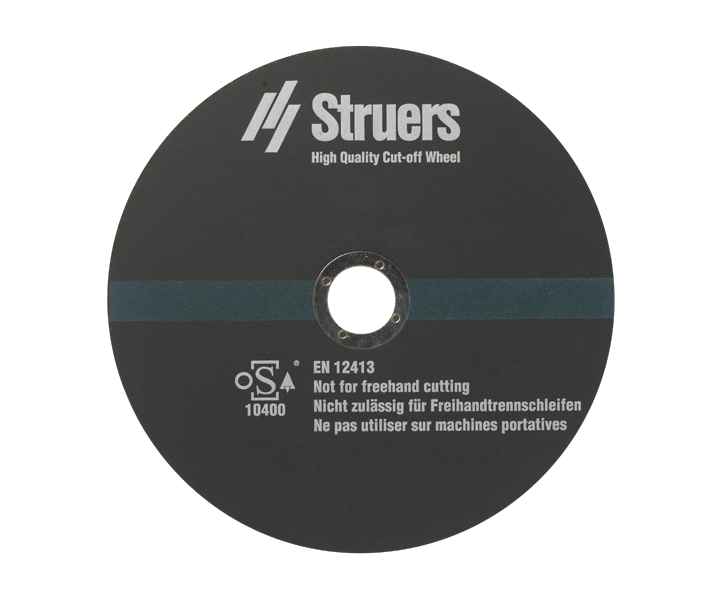

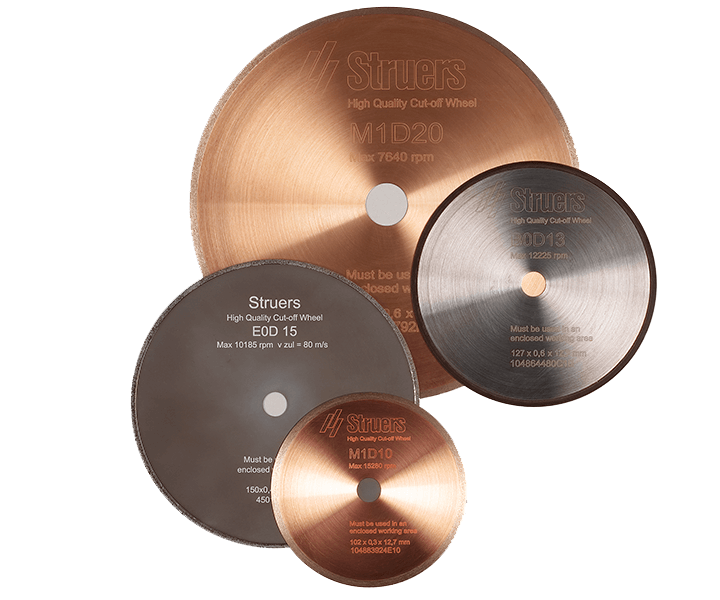

- 切断時、切断ホイールが妨げられてはなりません。

- 切断ホイールは最小限の摩耗で使用する必要があります。

- 試料は、手で触れる程度に冷やしてから機械から外します。

- 試料の表面に熱による損傷/焼けがあってはなりません。

- 試料の表面は、均一の条痕のある滑らかで均一である必要があります。

- バリは最小限にします。

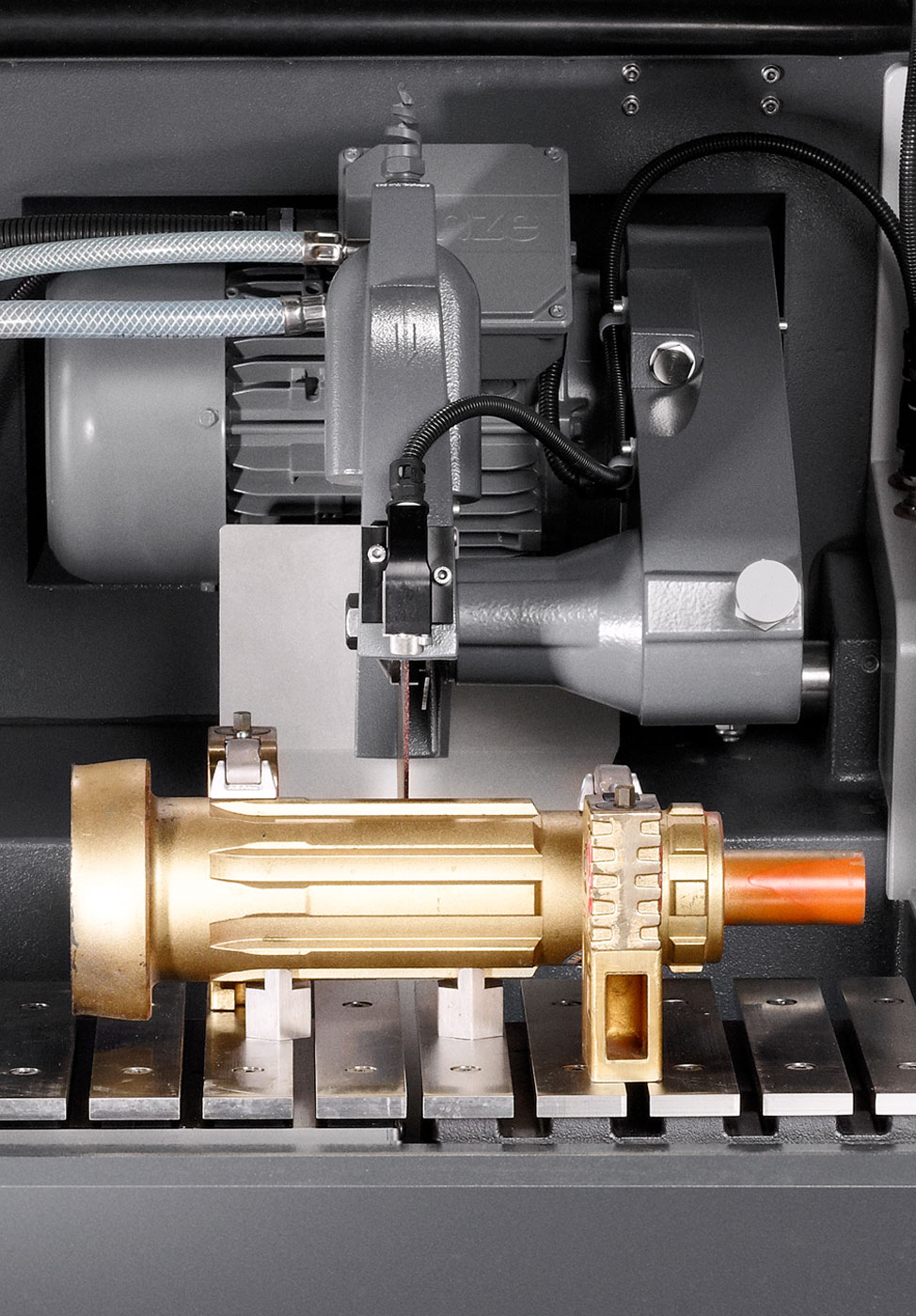

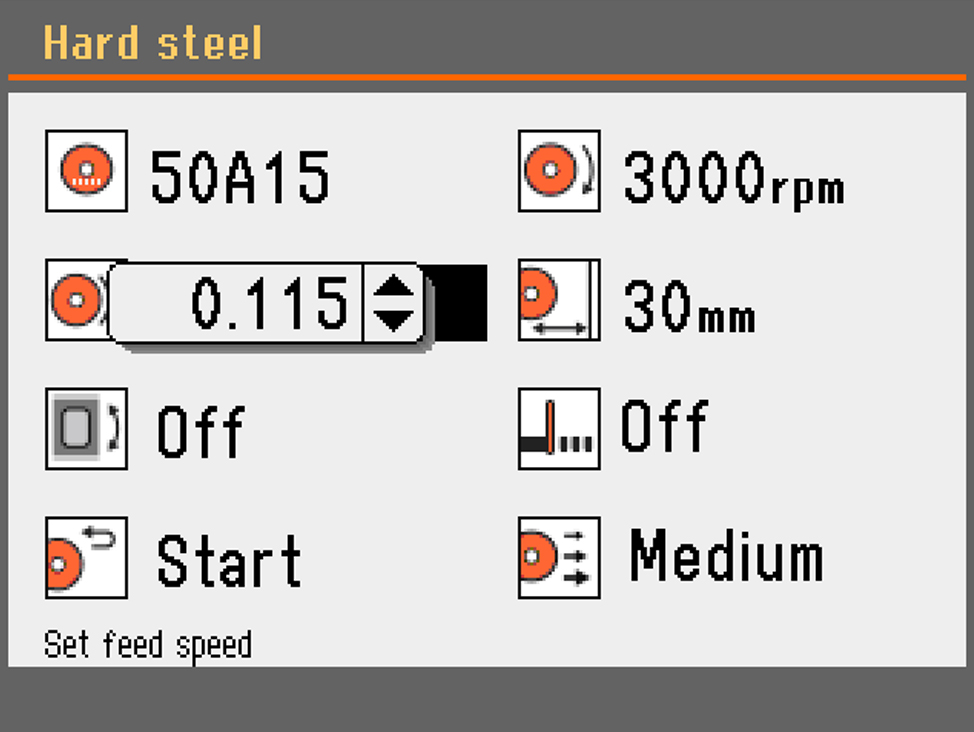

セクショニングの場合は幅広い方法が採用できますが、微細構造切断の需要を満たすには、かなり限られた技術のみが実現可能です。以下に湿式研磨切断について説明します。