マイクロエレクトロニクスについて

マイクロエレクトロニクスを微細構造の観点から見ると、次の 3 種類の試料に分類されます。

- シリコンウェハ

- 集積回路 (IC) とコンポーネント

- プリント回路基板 (PCB)

マイクロエレクトロニクスを微細構造の観点から見ると、次の 3 種類の試料に分類されます。

薄い円筒型のシリコンインゴットは、通常、IR-顕微鏡法および FTIR- 分光法による分析用の微細構造で作製されます。

ウェハ作製では、多くの繰り返し処理でウェハ基板面上に完全一体型の電子回路を作り、その後で個々のウェハダイスに切断します。

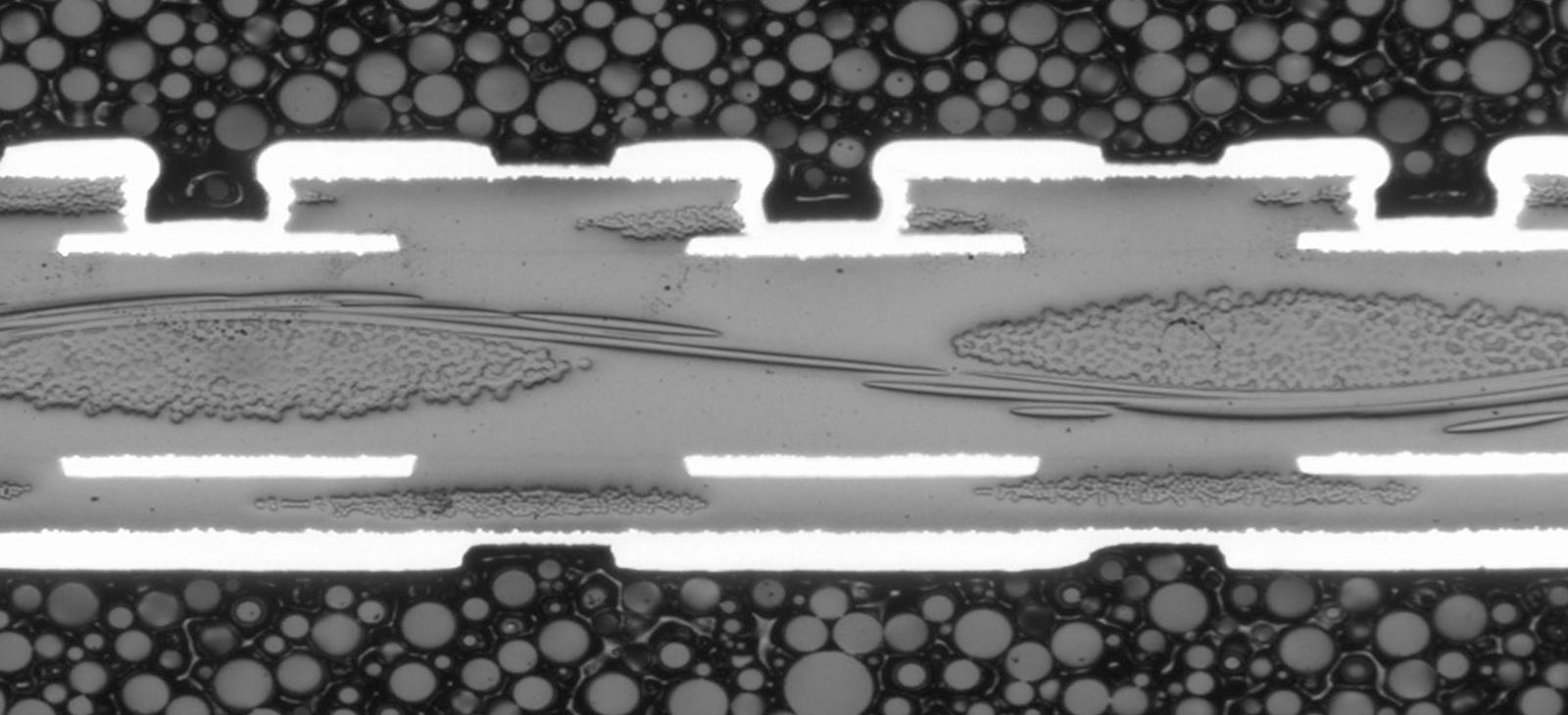

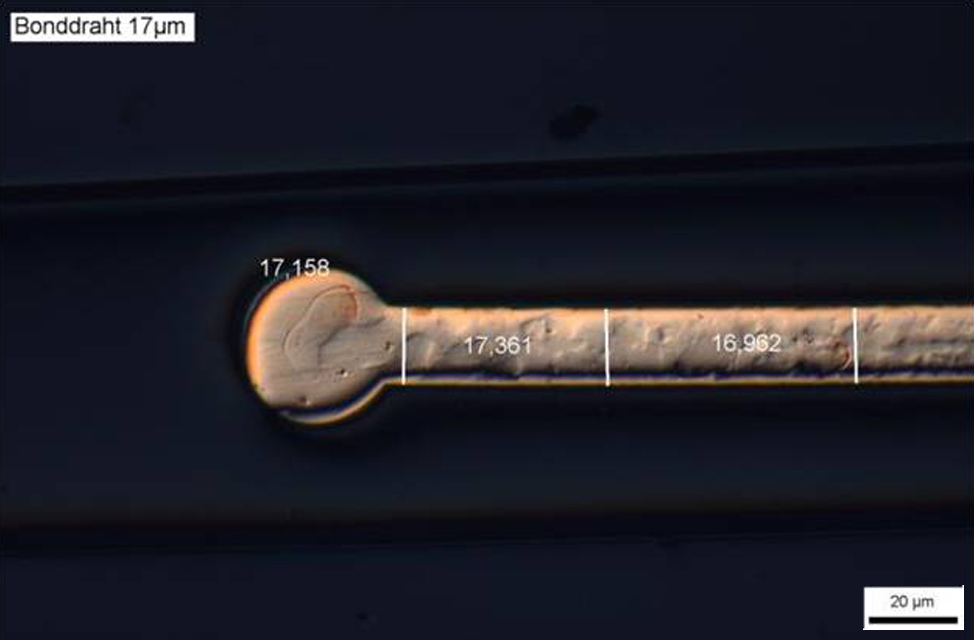

封止型ウェハの小さな平行断面または切断面の検査は、微細構造を正確に琢磨してから実施されます。集積回路の詳細は、分析の範囲および種類によって、光学顕微鏡または電子顕微鏡でご覧ください。

薄い円筒型のシリコンインゴットは、通常、IR-顕微鏡法および FTIR- 分光法による分析用の微細構造で作製されます。

ウェハ作製では、多くの繰り返し処理でウェハ基板面上に完全一体型の電子回路を作り、その後で個々のウェハダイスに切断します。封止型ウェハの小さな平行断面または切断面の検査は、微細構造を正確に琢磨してから実施されます。集積回路の詳細は、分析の範囲および種類によって、光学顕微鏡または電子顕微鏡でご覧ください。

1.寸法が小さいため、小さな試料を取り扱うための特殊な装置やアクセサリが必要です。切断や研磨など、微細構造処理における精度要件は、µm 範囲で定義された試料に対して特に厳しくなっています。

2.軟質金属、セラミック、および複合材料がぎっしり詰まっているマイクロエレクトロニクスでは一般的に材料組成が複雑です。これにより、試料作製方法およびパラメータの選択に妥協が生じるため、特定の要件に合わせて慎重に選択する必要があります。

3.試験対象ターゲットが小さい場合は、正確に制御された試料作製が必要です。機械精度が高い、光学測定機およびメカニカルストップを採用しているソリューションでは、研磨後目視というより基本的な技術で自動化または最適化されています。

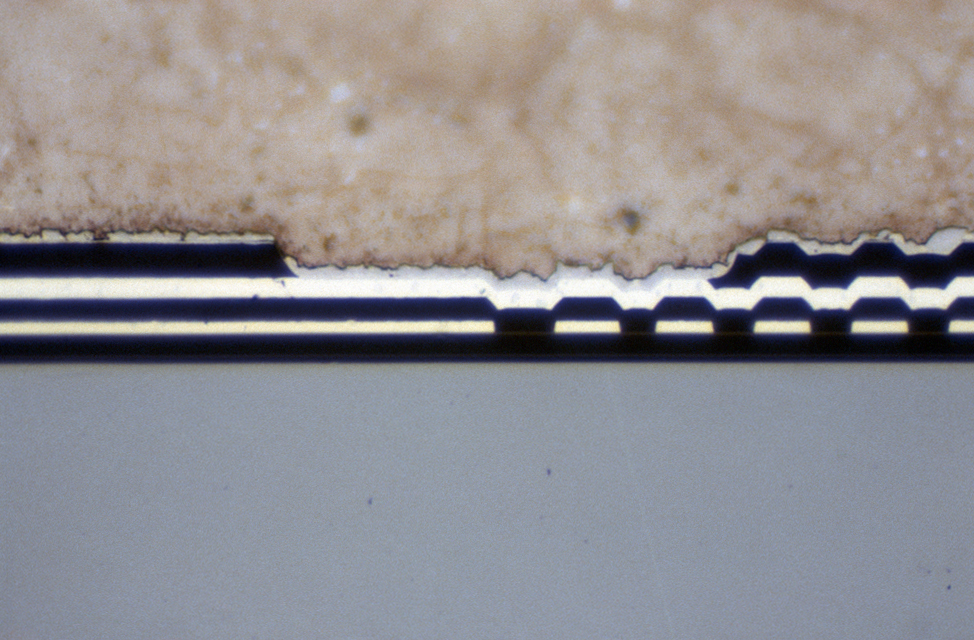

調査する試料の種類に合わせて様々な精度の切断機で切断が行われます。

プラスチック切断用の電気めっきダイヤモンドホイールまたは樹脂接合ダイヤモンドホイールが適しています。

いずれの場合も、調査する実際のエリアから十分離れた箇所を切断し、直接的な損傷を与えないようにします。残りの部分は、切断後にしっかりと研磨します。この初期処理を慎重に行うことにより、セラミック、チップおよびガラスへの亀裂や、レイヤーまたはハンダスポットの層間剥離の可能性が減少します。

PCB クーポンを抽出する場合は、専用の試料装置を使用します。自動の光学測定技術により、高精度のドリル、およびピンポイントクーポンのルーティングが可能です。繊細または小さな試料の場合は切断する前に試料を含浸させます。

このときの半田およびポリマーへの熱影響を避けるためには、硬化温度が低い冷間埋込樹脂が適しています。シリコンウェハなど、小さいまたは脆い試料の場合は、亀裂のリスクを最小限にするため、収縮率が低い樹脂が推奨されています。

使用する分析方法によって、埋込方法も異なります。

専用システムの場合は、ビア検査またはターゲット試料作製に使用する特殊な試料サポートに直接部品を埋込ます。

マイクロエレクトロニクスの手動および半自動研磨・琢磨には、従来の装置が使用できます。試料の配列および材料除去制御は、手動で研磨後に目視する方法より精度の高い特殊な試料ホルダーで固定します。

研磨および琢磨の方法を選ぶ際には、薄く脆いシリコンウェアの平行断面および切断面、数々の鉛またはハンダボール、脆いセラミックまたは延性ポリマー基板上に銅めっきビアを使用した PCB、数百ミクロンの間にシリコン、セラミック、金、銅、アルミニウムおよび錫が使われている IC の切断面など、様々な材料の組み合わせを考慮する必要があります。

除去率、平坦度、浮彫、縁だれ、スミヤリングの要件によって、研磨・琢磨面および懸濁液の選択が決まります。電子部品の e-Metalog には、幅広い材料の組み合わせと試料要件に対応する約 25 種類の方法が用意されています。