高合金工具鋼の微細構造検査用試料作製

顧客固有のアプリケーションに合わせて、作製される高合金工具鋼は増え続けています。 そのため、品質管理チームが大量に高合金工具鋼の微細構造検査用試料作製と分析を行う必要性も高まっています。 高合金工具鋼の試料作製と分析における主な考慮事項は何ですか?

アプリケーションノートをダウンロード

顧客固有のアプリケーションに合わせて、作製される高合金工具鋼は増え続けています。 そのため、品質管理チームが大量に高合金工具鋼の微細構造検査用試料作製と分析を行う必要性も高まっています。 高合金工具鋼の試料作製と分析における主な考慮事項は何ですか?

アプリケーションノートをダウンロード

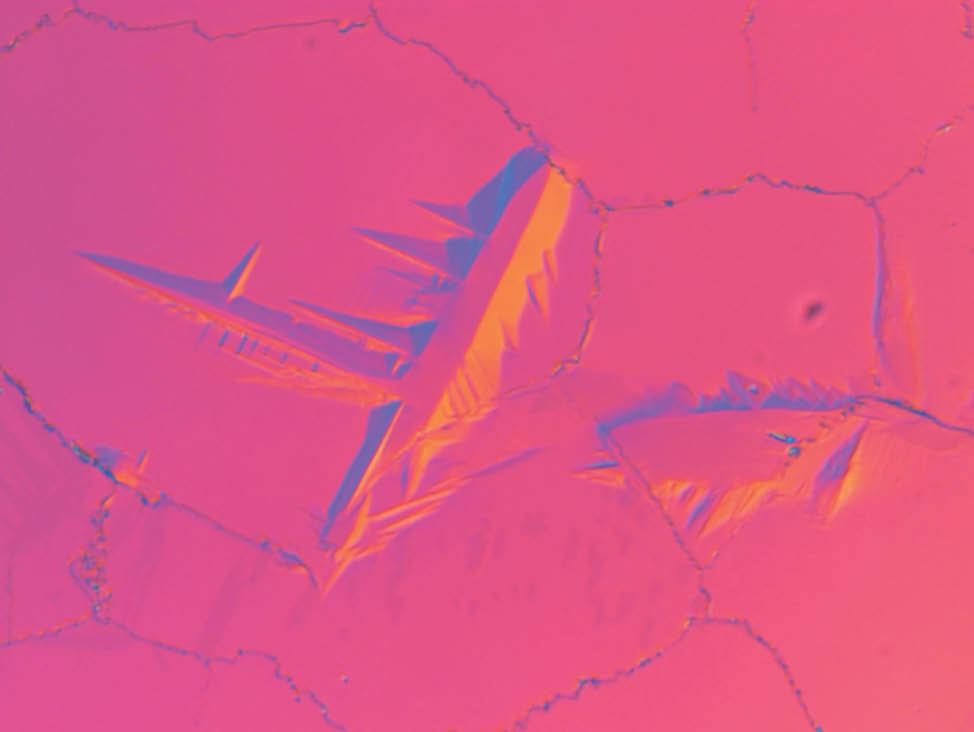

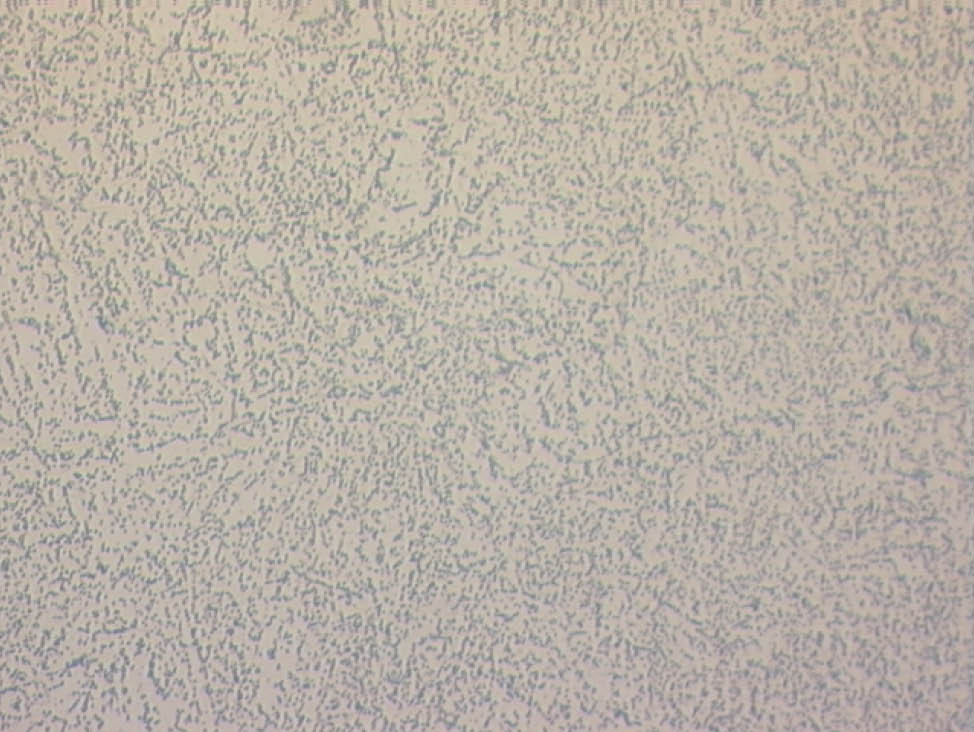

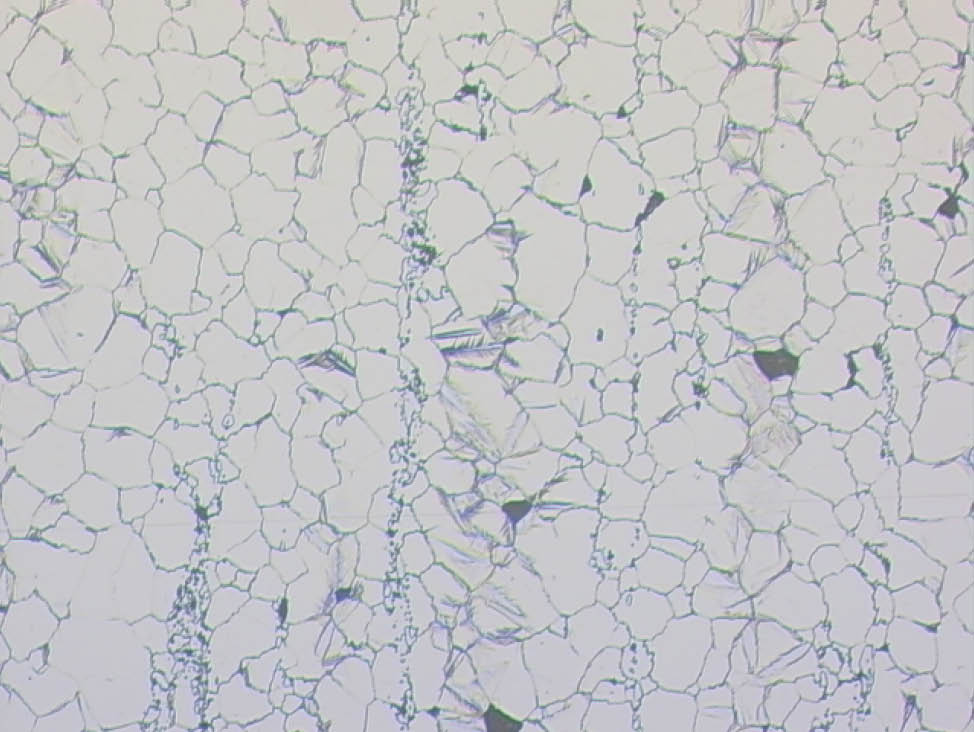

図1: 5%ピクラールでエッチングしたプラスチック金型鋼、高倍率でいくつかの特異なニードルとプレートが見える、その他はアモルファスのマルテンサイト (倍率: 1000x, DIC)

熱による損傷の回避

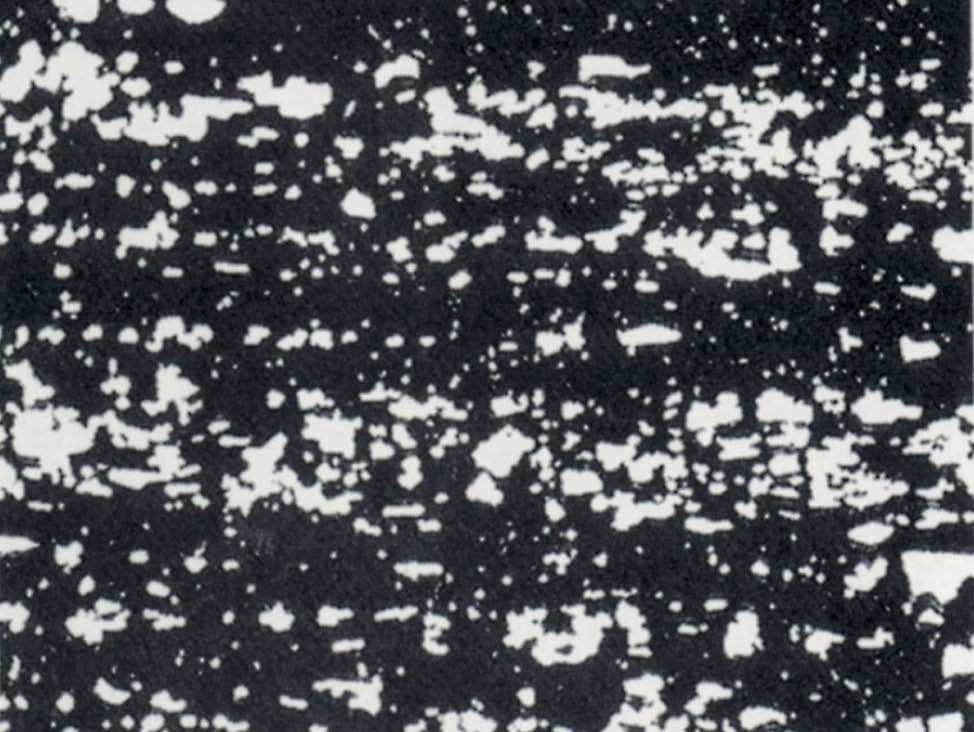

高合金工具鋼の熱処理特性は品質基準であるため、切断時の熱影響を避けて実際の微細構造を確保する必要があります。 切断部が大きい場合は、この試料作製手順は細心の注意を払って行う必要があります。

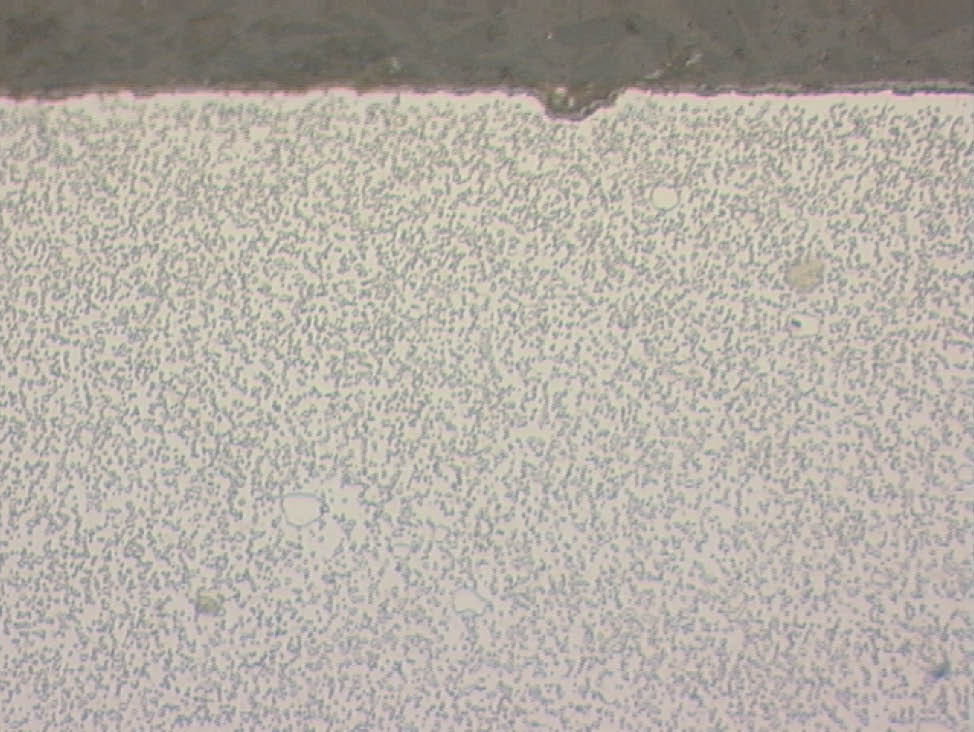

図2: 間違った切断条件による熱損傷

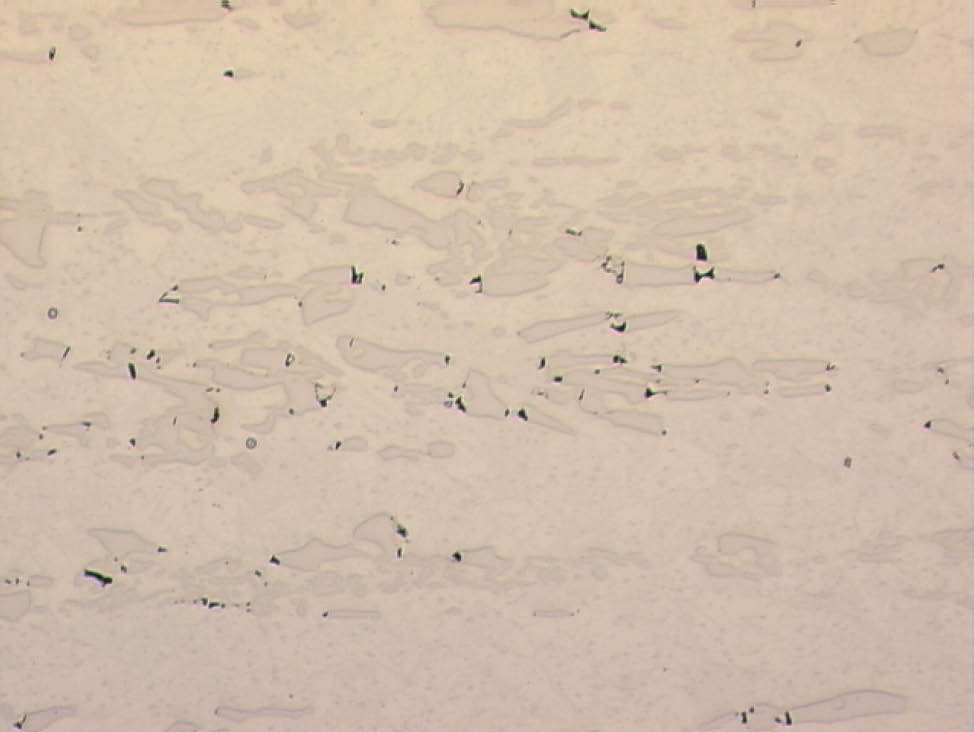

炭化物と含有物の保持

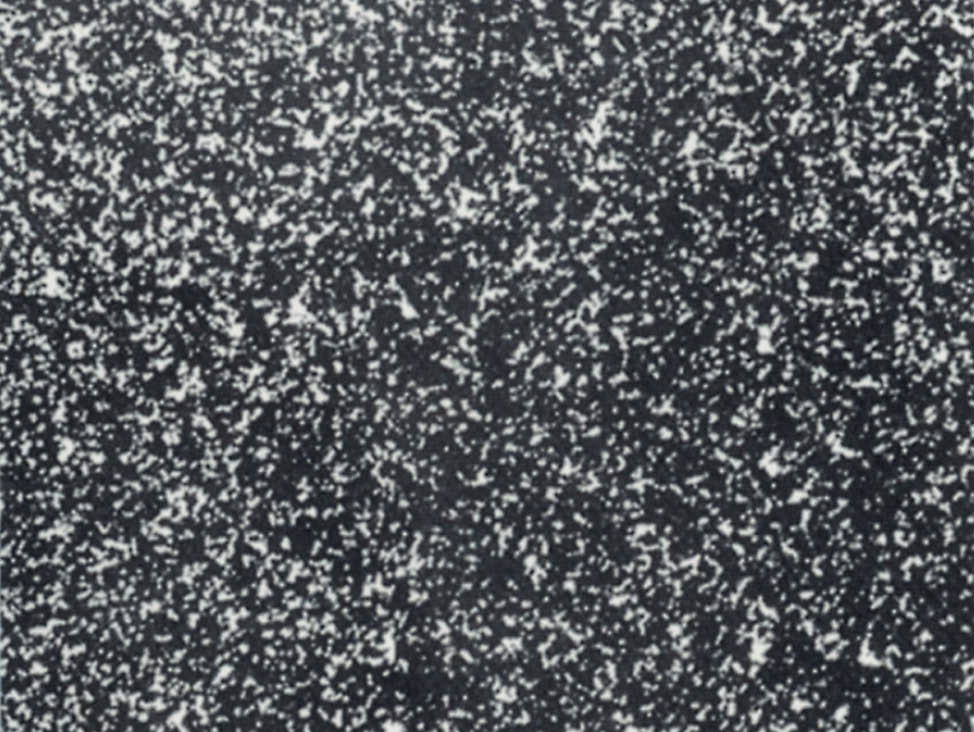

高合金工具鋼の研磨および琢磨で最も難しいことは、炭化物と非金属介在物を保持することです。 冷間加工用具鋼では、一次炭化物は非常に大きいため研磨中に簡単に破壊されます。 完全に焼き戻しされた条件では、二次炭化物は非常に細かいため、柔らかい母材から容易に引き抜かれてしまいます。

図3: 破壊された一次炭化物 (倍率: 200x)

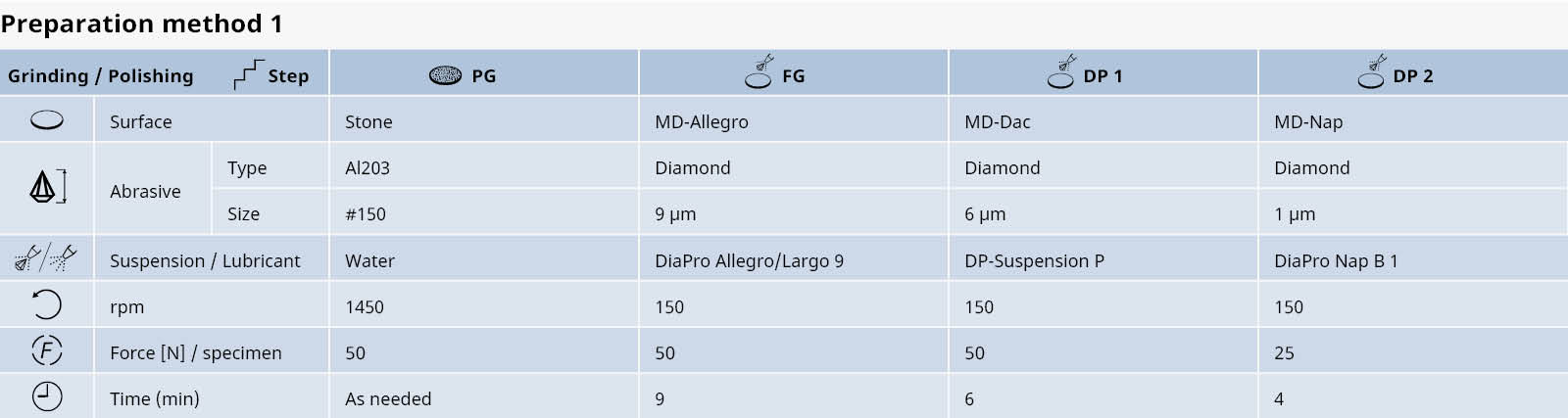

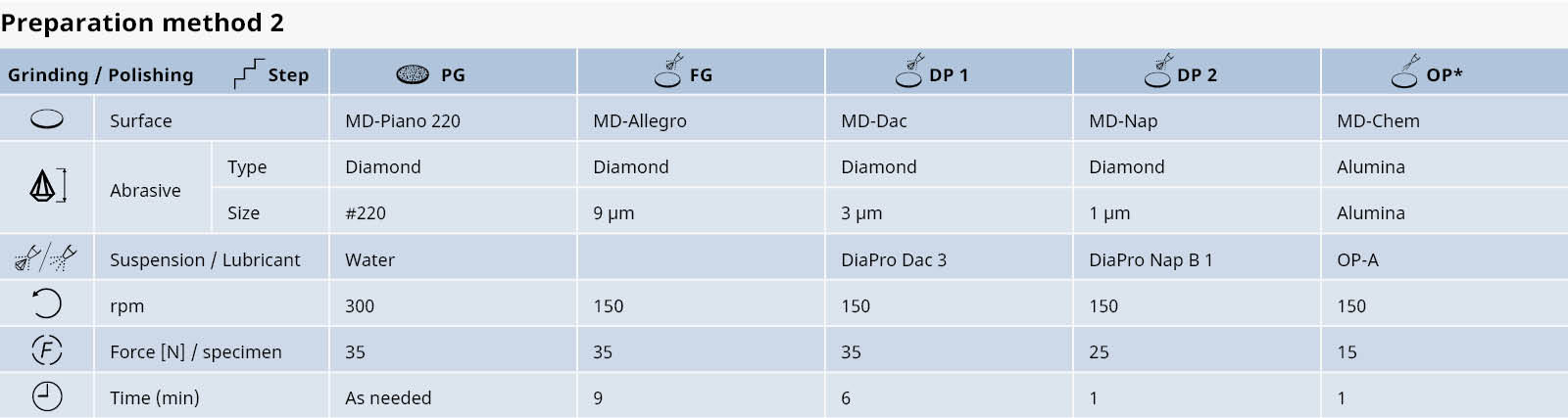

高合金工具鋼の大量加工

品質管理チームが高合金工具鋼生産内で大量のサンプルを処理するには、ワークフロー、自動機器、標準手順を特に効率的に構成することが必要です。

表 1: 大型自動装置による高合金工具鋼の試料作製条件

ダイヤモンド懸濁液「ダイヤプロ」は、以下のとおりに DP-ダイヤモンド懸濁液 P で置き換えることができます: FG 9 μm の場合、DP 2 (1 μm) とDP-ルーブリカント青/緑を併用します。

表 2: 卓上半自動装置による高合金工具鋼の試料作製条件

ダイヤモンド懸濁液「ダイヤプロ」は、以下のとおりに DP-ダイヤモンド懸濁液 P で置き換えることができます: FG 9 μm の場合、DP 1 (3 μm)、DP 2 (1 μm) とDP-ルーブリカント青/緑を併用します。

詳細をご覧ください

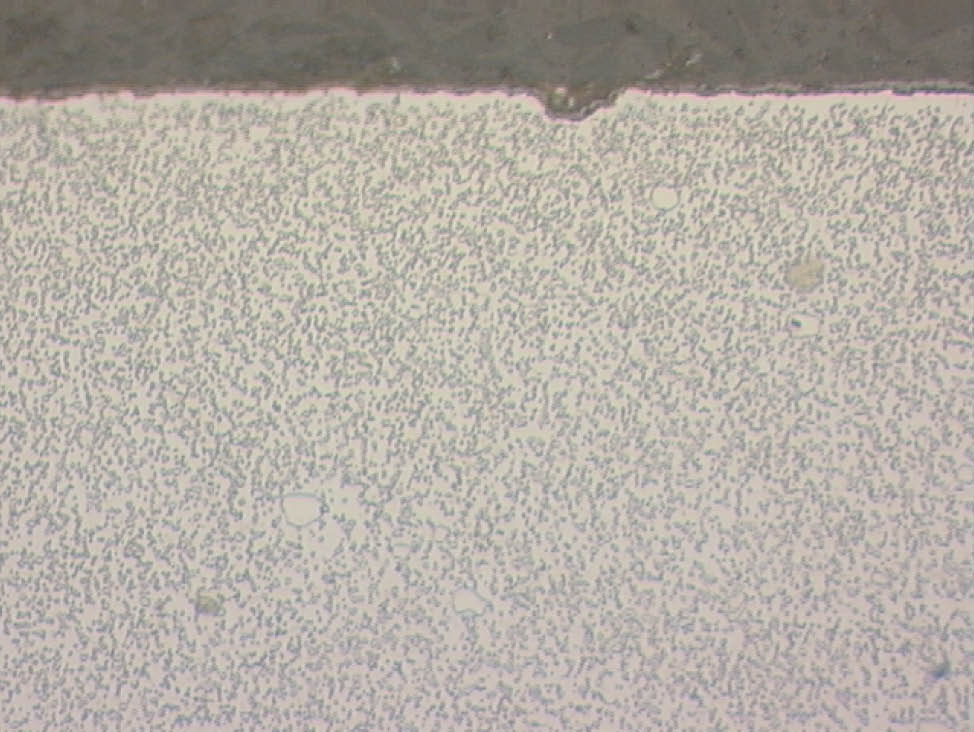

高合金工具のサンプルは、通常、介在物および炭化物のサイズと構成を識別するために、最初にエッチングせずに検査します。 微細構造を明らかにするために、様々な濃度のナイタールまたはピクラールを使用します。

例えば、冷間加工された鋼の炭化物分布を示す場合は、10% のナイターで母材を黒くすることで、一次炭化物が白く浮き立ちます。 細かい球状パーライトの場合、ピクリン酸に軽く浸してから 2% のナイタールに浸すことで、コントラストがはっきりし、着色を回避します。

ナイタール エッチング液:

100 ml エタノール

2-10 ml 硝酸 (注意: 溶液が10%を超えると爆発の危険があります!)

ピクラール エッチング液:

100 ml エタノール

1-5 ml 塩酸

1-4 g ピクラール酸

図5: 10% ナイタールでエッチングされた冷間加工された工具鋼、一次炭化物は白く際立つ

図6: ピクラールとナイタールで熱間加工された工具鋼、球状パーライト (倍率: 500x)

画像提供: Kelsey Torboli、アプリケーション エンジニア、米国

工具鋼の金属構造検査用試料作製に関する具体的な情報については、アプリケーション スペシャリストにお問い合わせください。