マイクロエレクトロニクス製品の金属組織学的試料研磨

そのサイズと複雑さにより、金属組織分析用のマイクロエレクトロニクス部品の試料作製は困難な場合があります。 このガイドでは、マイクロエレクトロニクス試料の効果的かつ正確な材料除去を確実にするために必要な特殊な技術と装置について、再現性のある結果と共に概説します。

アプリケーションノート全編のダウンロード

そのサイズと複雑さにより、金属組織分析用のマイクロエレクトロニクス部品の試料作製は困難な場合があります。 このガイドでは、マイクロエレクトロニクス試料の効果的かつ正確な材料除去を確実にするために必要な特殊な技術と装置について、再現性のある結果と共に概説します。

アプリケーションノート全編のダウンロード

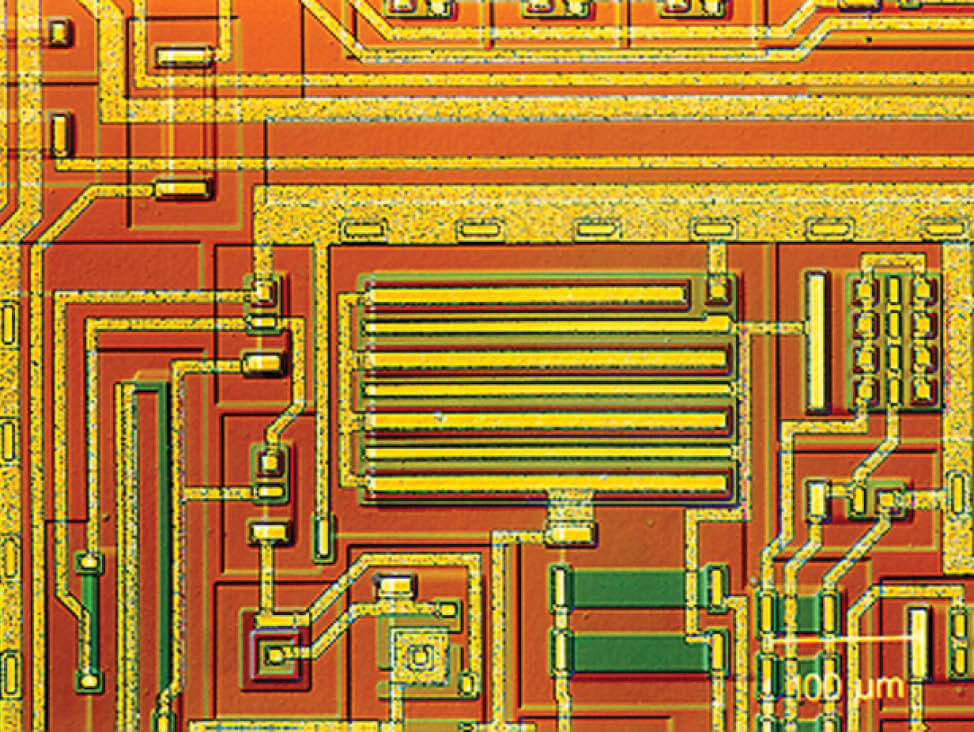

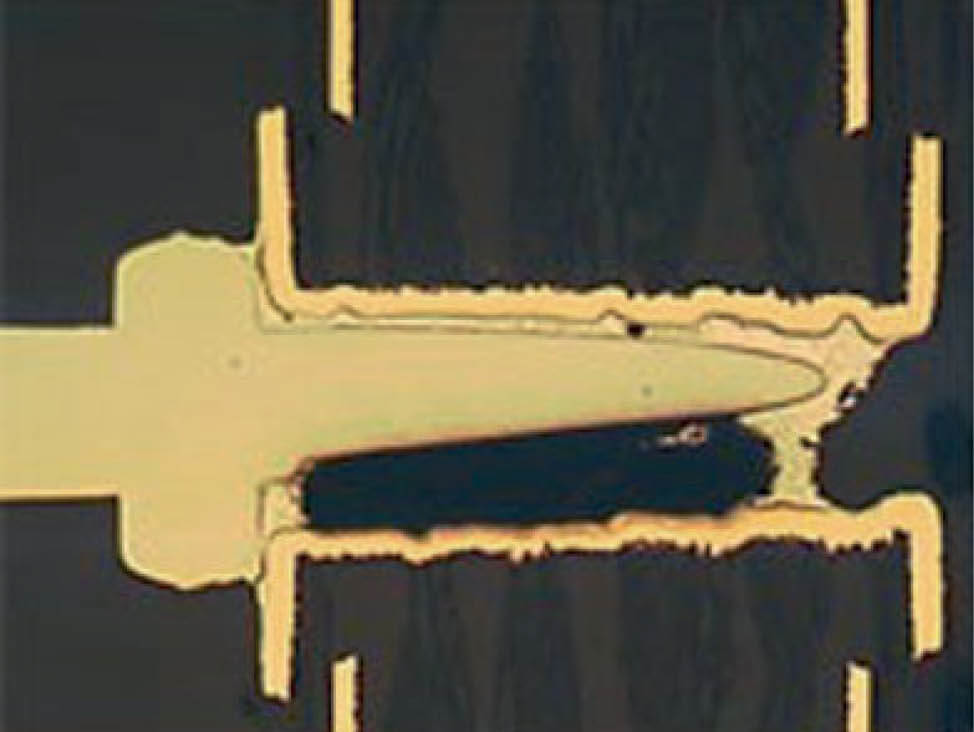

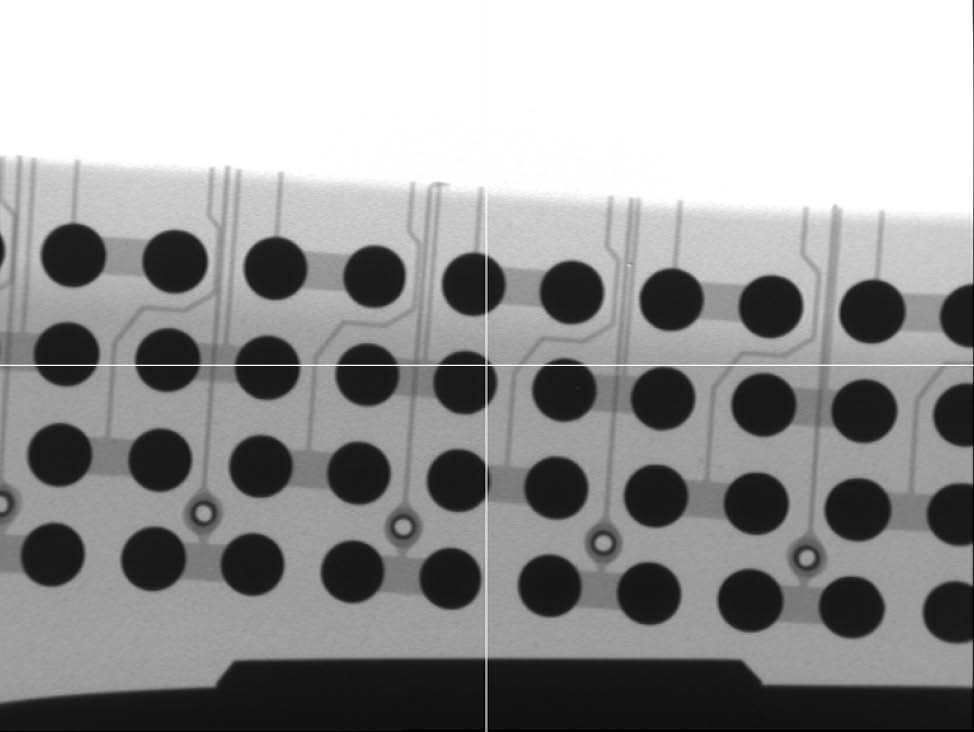

図1: 中心に伝導リード、トランジスタ、抵抗、ビア、コンデンサを含むリニア集積回路の詳細

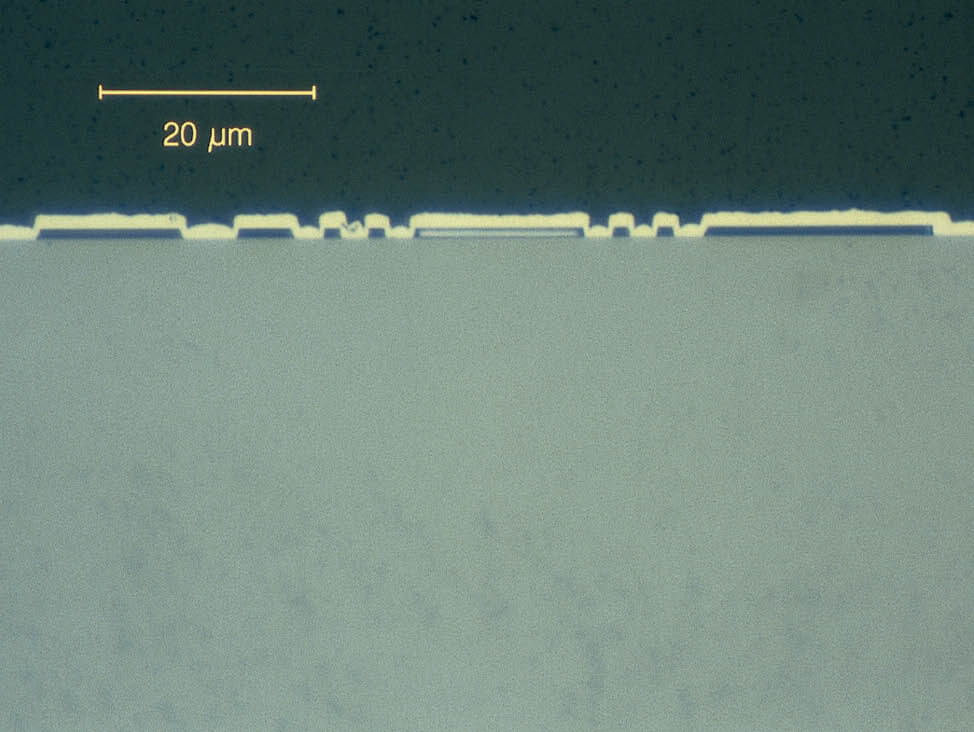

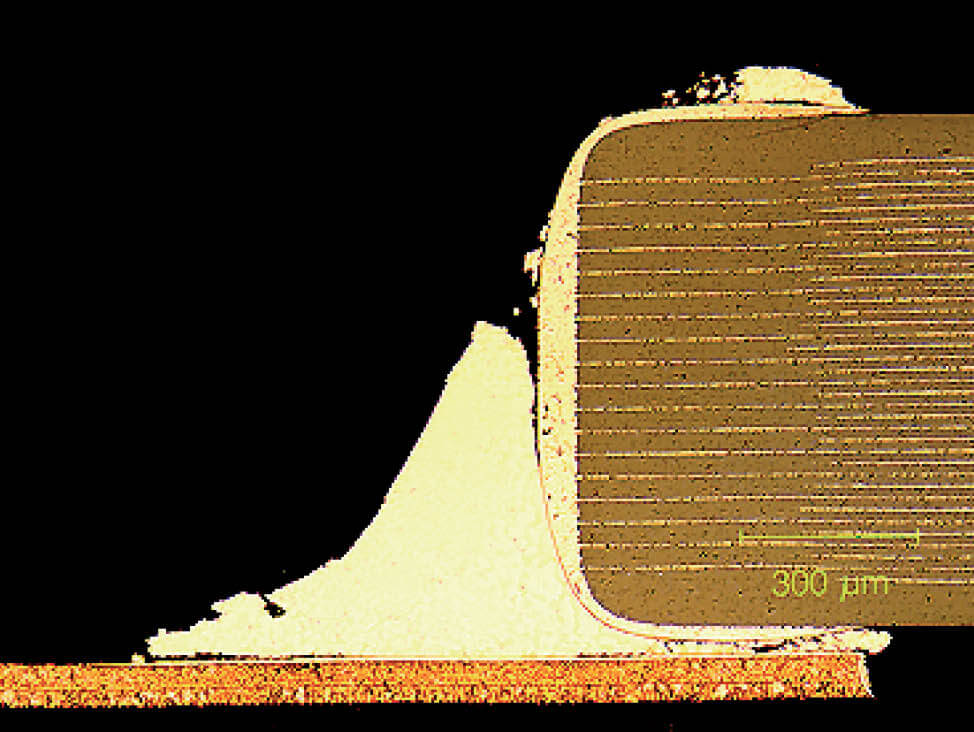

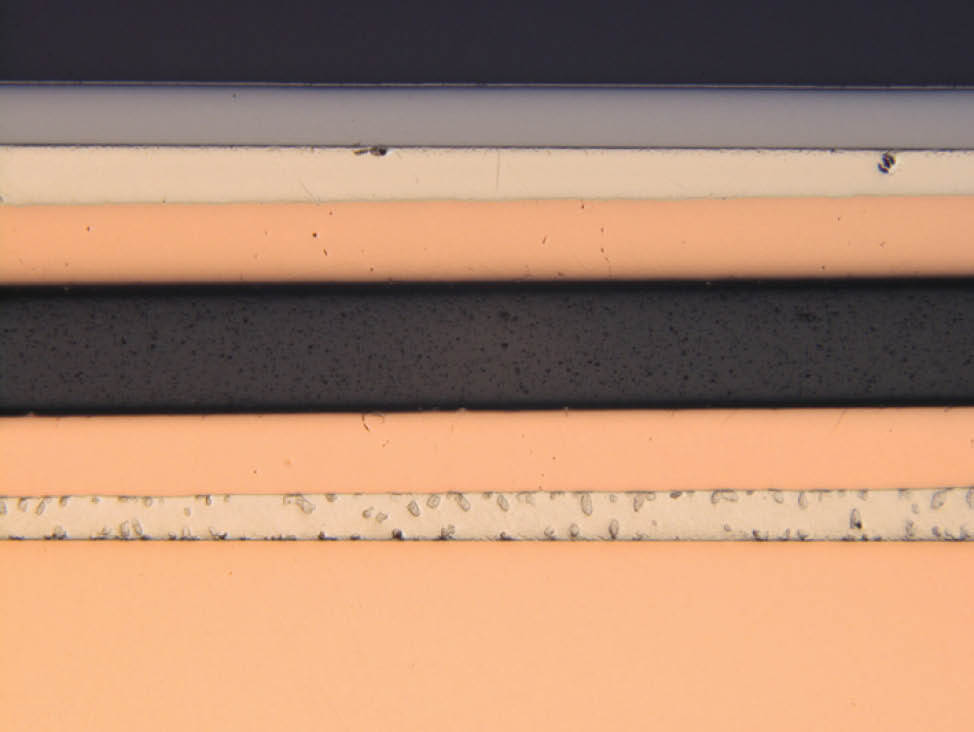

図2: ICの伝導リードを含むシリコンウエハの横断面

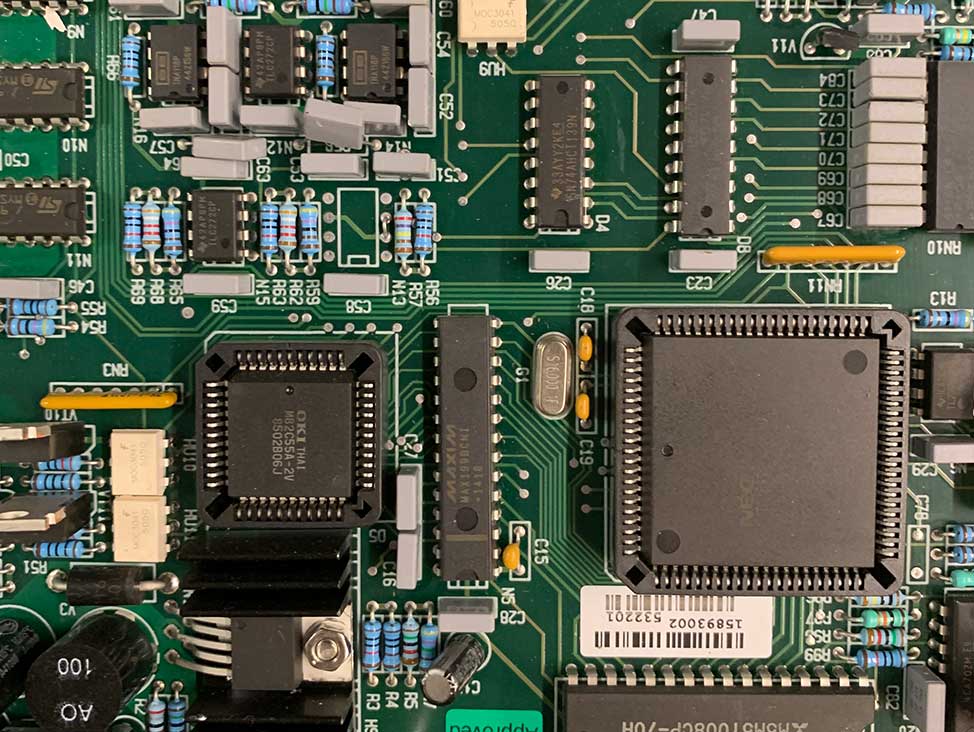

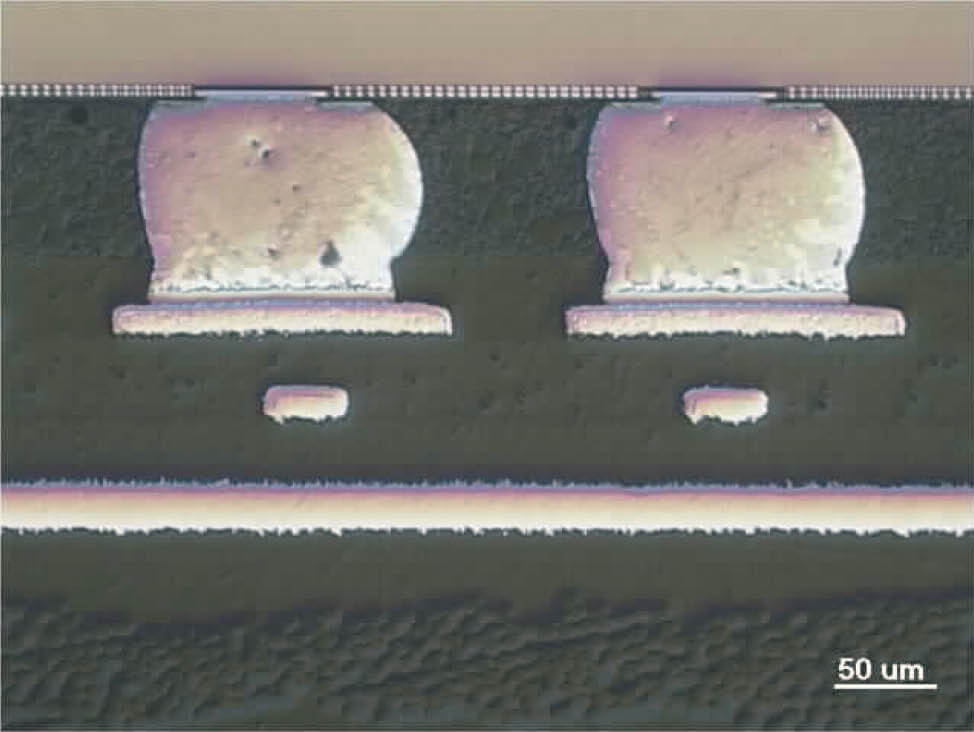

図3: PCB に取り付けられたコンポーネント

そのサイズと複雑さにより、マイクロエレクトロニクス部品は金属組織分析用の試料作製が非常に困難な場合があります。 その結果、制御された材料除去で正確なレベルを保障するために特別な試料作製技術および装置が求められます。

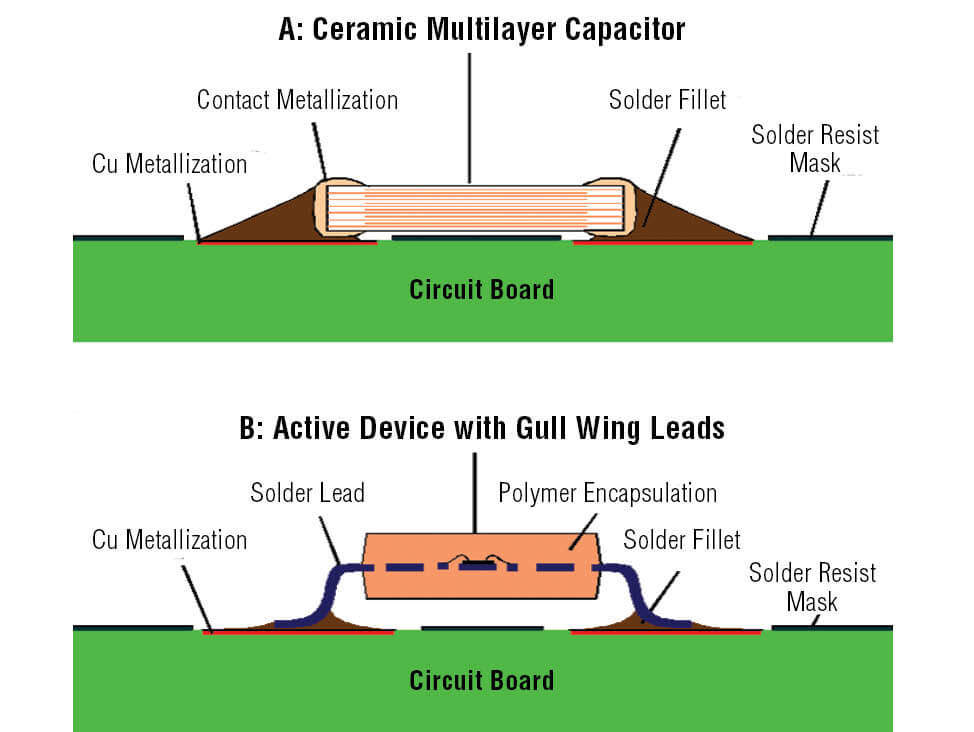

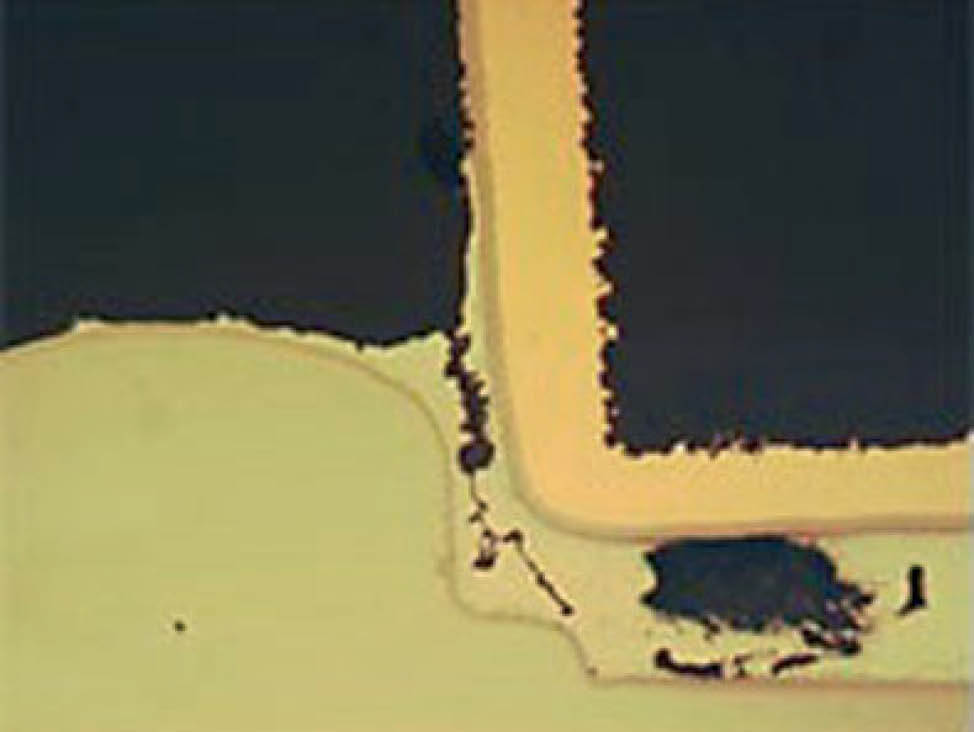

図4: マイクロ電子部品における材料構成の例

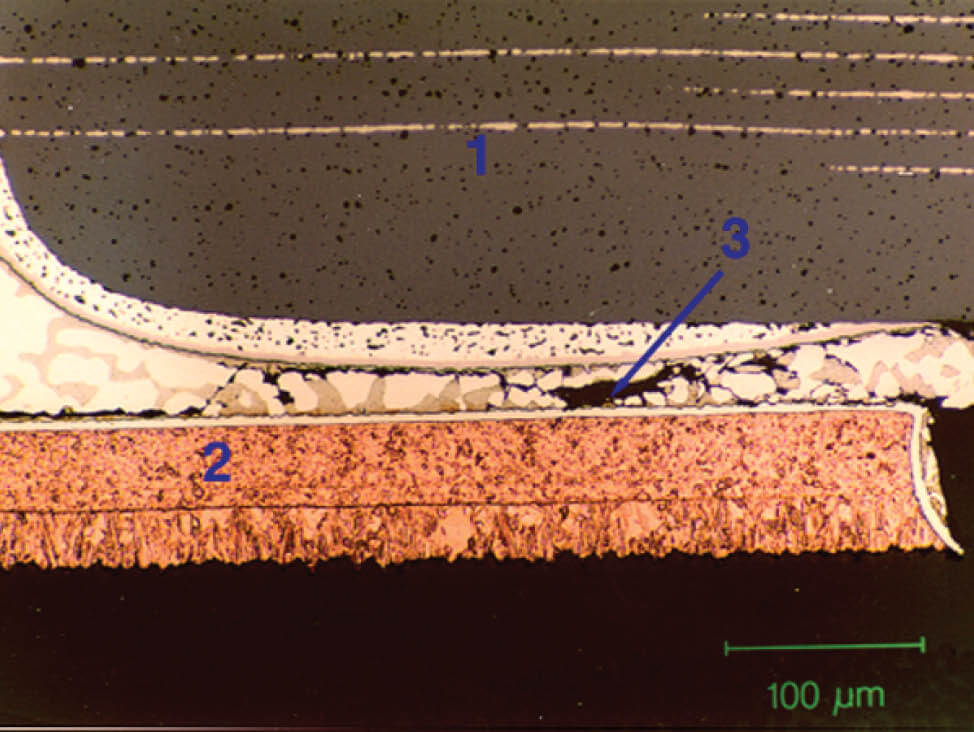

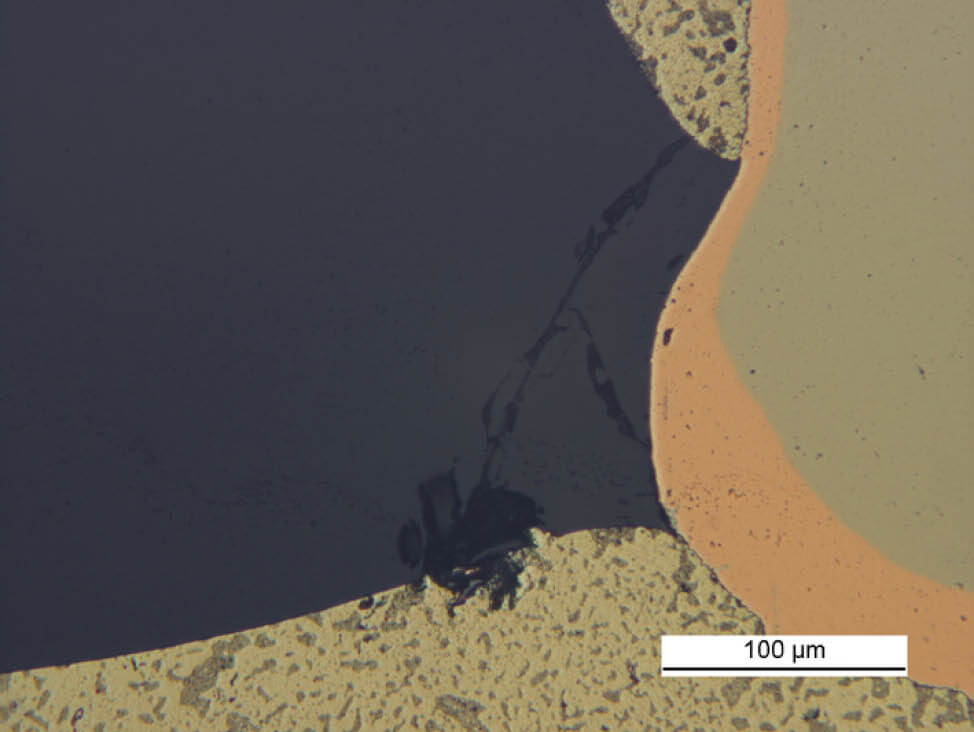

図5: 積層コンデンサ (1) は、回路基板 (2) の銅のメタライズにハンダ付け、疲労亀裂 (3) がハンダを通して連続的に伝播している

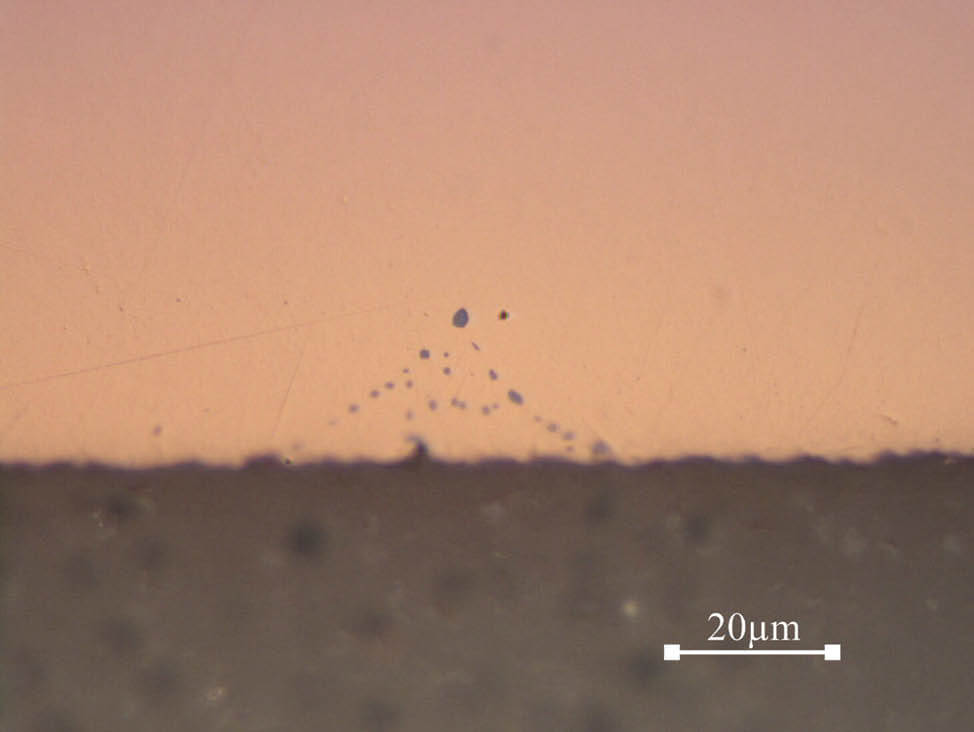

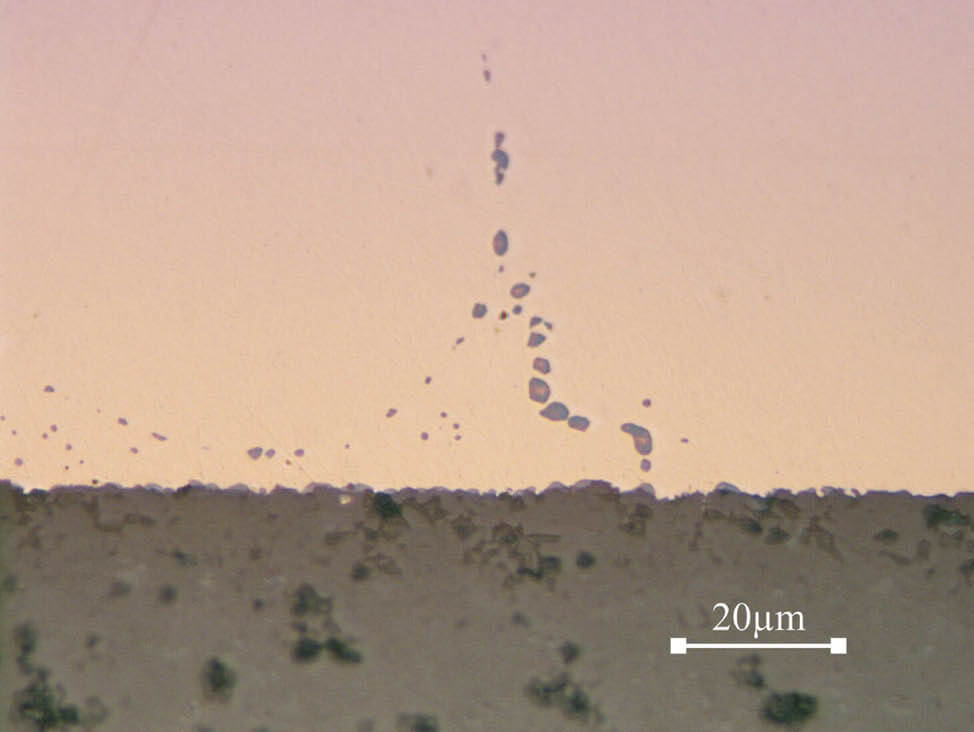

図6 aとb: 平坦度の相違を高倍率で示す銅を含むセラミック:a) シリコンカーバイドフォイル/ペーパーを使用した最初の精研磨 b) MD-ラルゴ精研磨円板を使用した最初の精研磨

マイクロエレクトロニクスを微細構造の観点から見ると、次の 3 種類の試料に分類されます。

シリコンウエハー

半導体シリコンウエハーの性能は、材料の特性、つまり微細構造と化学成分という観点で密接な関係があります。 そのため、電子部品の開発や品質管理の両面において、シリコンウエハーの微細構造分析が重要です。

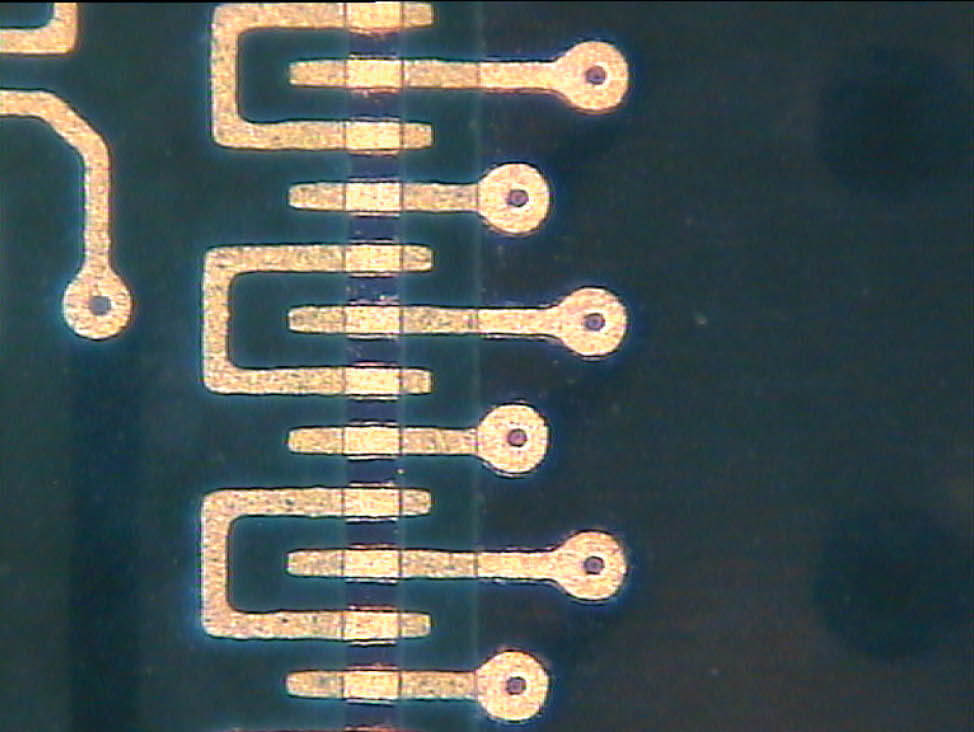

材料除去を制御することにより、円筒状シリコンインゴットの薄いスライスは、分析用に微細構造の試料が作製され、一般的には赤外線 (IR) 顕微鏡およびフーリエ変換赤外線 (FTIR) 分光法に使用されます。 シリコンウエハーの平行断面または横断面は、正確な微細構造研磨後に密閉されない形態で検査されます。 集積回路の詳細は、分析の規模や種類に応じて、光顕微鏡または電子顕微鏡で調査します。

集積回路 (IC) とコンポーネント

個々のウエハーは、異なる相互接続およびコーティング技術で、コンパクトICまたはコンポーネントにパッケージ化されます。 この小さく複雑なマイクロエレクトロニクス部品の微細構造横断面は、開発、設計、製品スポット点検および不具合分析などに使用されています。 検査の目的では、亀裂、空隙、ハンダボール、電導、分離層、接続部などの観察です。

金属組織検査は、多くの場合、パッケージ内の特定の領域を対象にします。 したがって、制御された材料除去で、この目標を特定し、現します。 コンデンサやレジスタなどの個別部品も微細構造検査の対象として、形状や微細構造の欠陥などの分析が行われます。

プリント回路基板 (PCB)

は、エポキシ樹脂/繊維ガラスまたはセラミックの下地材、銅のメッキ金属層、および「ビア」と呼ばれるメッキ穴で構成されています。

PCB 材料の試料作製は、基板材料の欠陥の原因を突き止めるのに役立ちます。 最高の業界基準に従い、メッキされたPCB のビアの品質では、材料組織学的な検査がされています。 このため、メッキのビアの中心を顕微鏡で検査できるようにテストクーポンを作製します。 さらに、断面で接続部、コーティングの均一性および厚さを調べます。

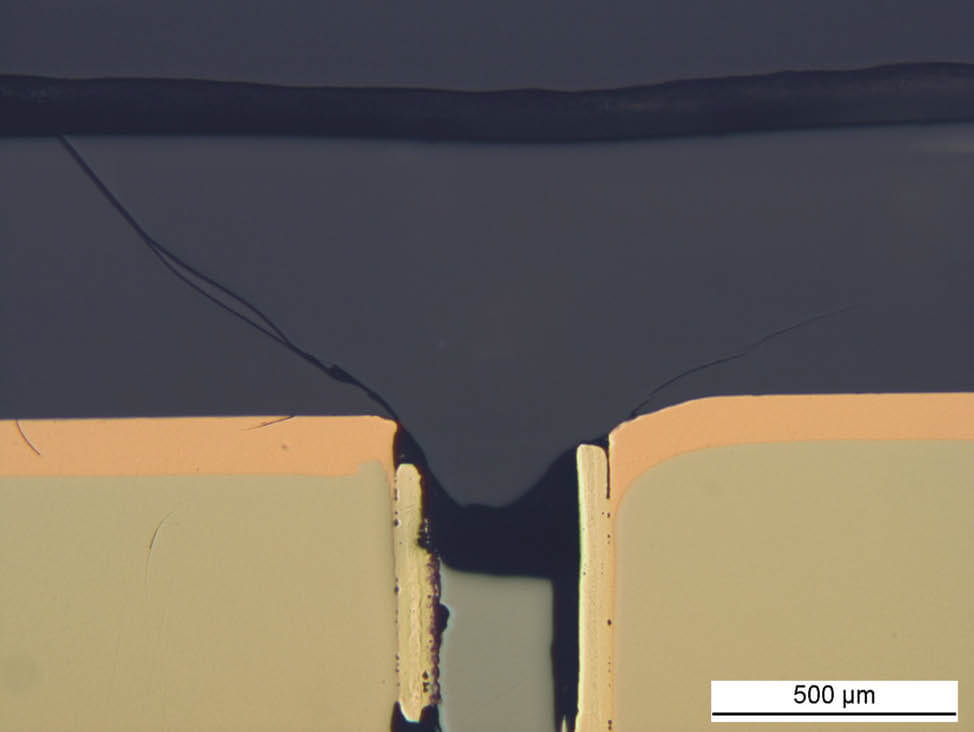

図7: ダイオード中の亀裂検知

図8: ハンダ接続部に疲労亀裂を含む年数を経た積層セラミックコンデンサの断面

図9: メッキのスルーホール接続用ハンダに大きな空隙 (50倍)

図10: メッキのスルーホール接続用ハンダに空隙および亀裂 (200倍)

図11: ソルダーボールの横断面、DIC

マイクロエレクトロニクス部品のサイズや必要なサンプル数に応じて、研磨および琢磨方法には、手動、半自動、全自動の3種類があります。

脆い材料の損傷や柔らかい金属の変形を避けるため、粗い砥粒による平面研削は避けてください。

図12: 粗研磨 SiC フォイル/ペーパーによって生じたガラスダイオードの亀裂と破壊損傷

ステップ1

平坦度を高めるため、シリコンカーバイドフォイル/ペーパーでの研磨ではなく、剛体円板(MD-ラルゴ)上のダイヤモンドを使用した精研磨が推奨されます。

ステップ2

研磨後の平坦性を保つには、シルク布にダイヤモンド研磨を使用します。 柔らかい金属に研磨粒子が埋め込まれている場合は、これらを除去するまでダイヤモンド研磨を続けます。

ステップ3

最終研磨にはコロイドシリカ(OP-U ノンドライ)を使用します。ただし、浮き彫りを防止するため、短時間で行います。

図13: 異なる材料硬度の研磨による浮き彫り

図14: ハンダ内のダイヤモンド粒子

半自動制御材料除去には、シリコンカーバイドフォイル/ペーパーを使用してください。 アキュストップ や アキュストップT など、埋込みおよび非埋込みマイクロエレクトロニクスコンポーネントの両方に特殊な試料ホルダーを使用することをお勧めします。ターゲットより約50μm前に複数の試料を研磨したら、アキュストップホルダーから取り外し、精研磨および琢磨用に半自動機械に個別にセットします。

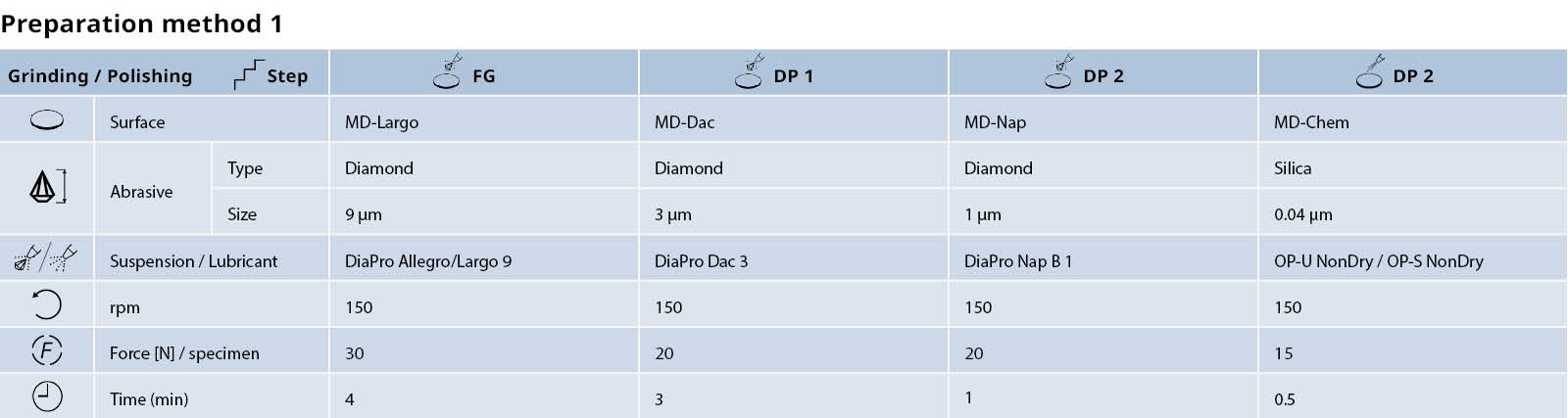

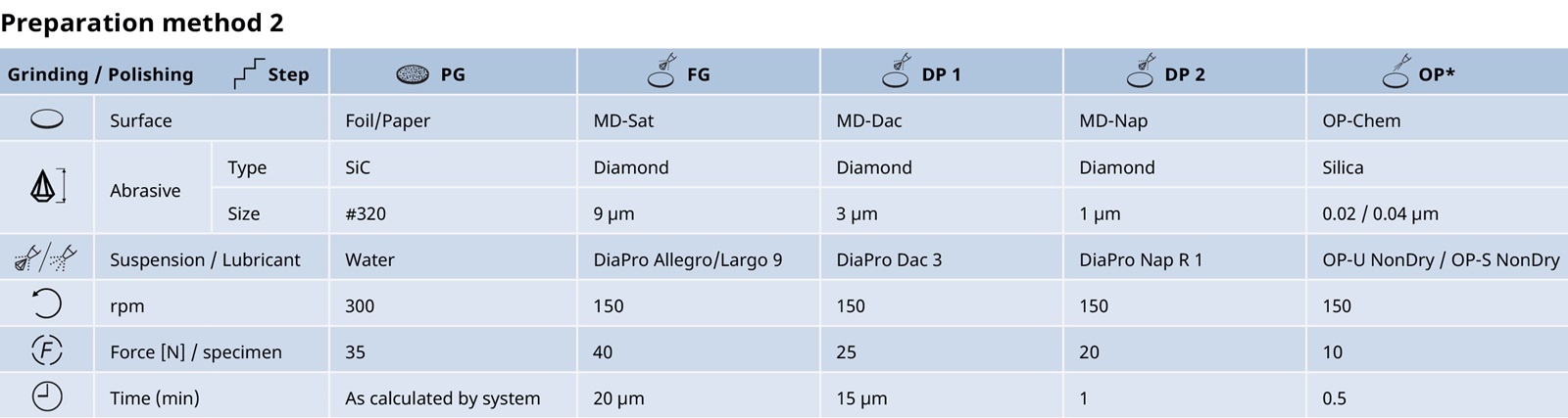

表1: 直径30 mmの実装されたマイクロ電子部品の試料作製方法

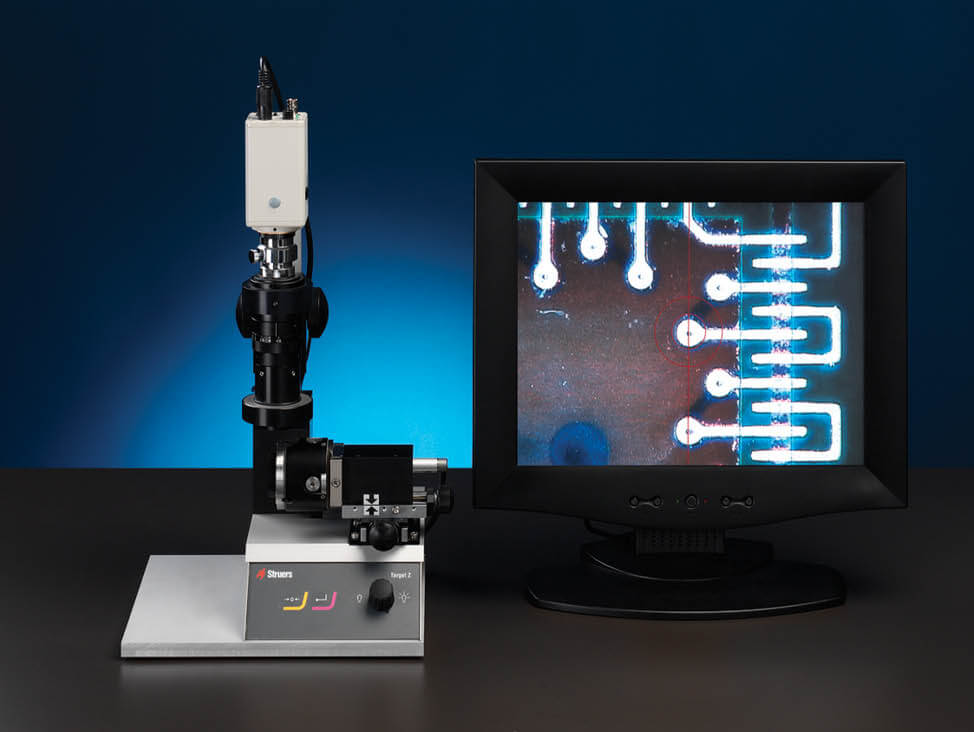

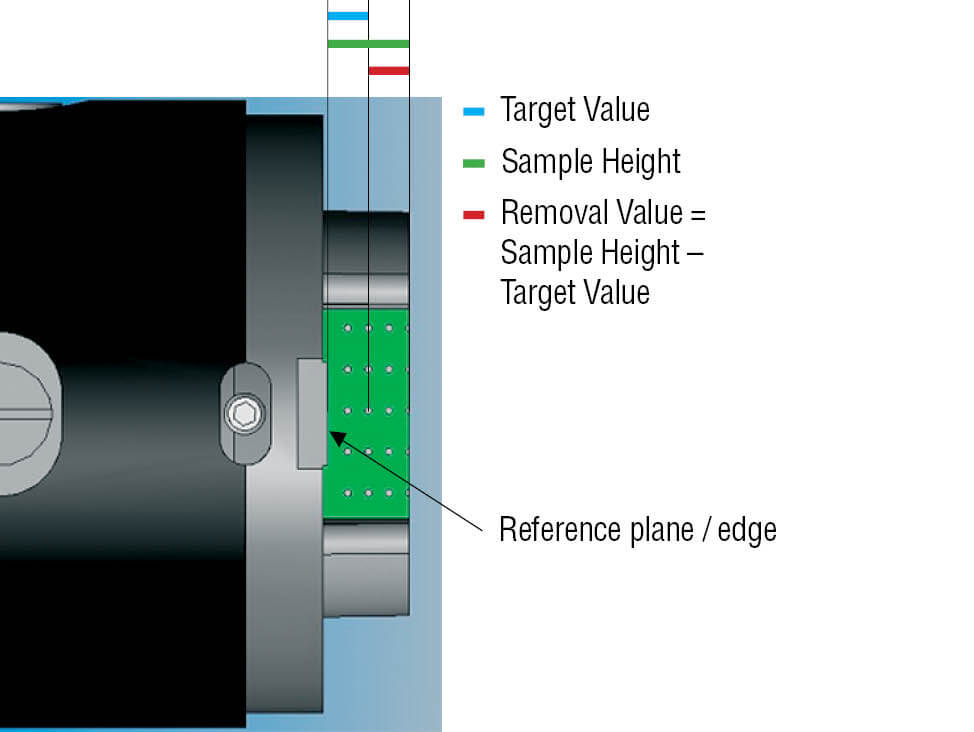

全自動の材料除去プロセスには、 ターゲットシステム などの自動機を使用することをお勧めします。 切断を含む試料作製工程全体には45~60分かかります。

ターゲットシステム は、試料作製前に試料を角度調整しと測定し、見える対象はビデオを使用して確認し、見えない対象はX線を使用して確認してから、自動で研磨および琢磨します。 これは、埋込みおよび非埋込み試料の平面断面および横断面の両方で制御された材料除去に使用して、±5 μmの精度を実現します。

図15: 可視対象の位置調整と測定に対応したターゲット-Zビデオ

図16: 不可視の対象を含む試料のX線

図17: ビデオを使用して表示された可視ターゲット試料

図18: 自動的に測定、計算される距離を示す試料を保持しているホルダー

表2: マイクロエレクトロニクス部品のターゲット試料作製のための方法

画像提供:Kelsey Torboli、アプリケーション エンジニア (米国)

マイクロエレクトロニクス向け金属組織試料作製の詳細については、当社のアプリケーションスペシャリストにお問い合わせください。