溶射皮膜の金属組織学的試料作製

溶射皮膜は多くの用途にわたって幅広く使用されていますが、金属組織学的調査のための試料作製が困難な可能性があります。 溶射皮膜の試料作製時の主な課題は何ですか?そして、それらをどのように克服しますか?

完全なアプリケーションノートのダウンロード

溶射皮膜は多くの用途にわたって幅広く使用されていますが、金属組織学的調査のための試料作製が困難な可能性があります。 溶射皮膜の試料作製時の主な課題は何ですか?そして、それらをどのように克服しますか?

完全なアプリケーションノートのダウンロード

金属組織学的に試料作製された溶射皮膜における真の多孔性を評価する方法は、依然として議論の対象になっています。金属組織学的研磨と琢磨が適切に実施されなかった場合、皮膜構造の一部でない人工的な疵をもたらす可能性があるためです。

例えば、金属または金属/セラミック皮膜内において、研磨時により軟質な金属が孔内に擦られて入り込み、それが適切に琢磨されない場合、真の多孔性を隠してしまいます。 セラミック皮膜は比較的脆性で、研磨時、粒子が表面から脱落します。 徹底的に琢磨されない場合、これらの粒子は高い多孔性の不適切な圧痕を残します。

金属組織学分析のための溶射皮膜の試料作製に関する一般的な問題は、以下のようなものです:

切断: 切断面作製のために溶射皮膜の試料をクランピングすることは、脆性皮膜に亀裂を発生させる、または非常に軟質な皮膜を圧縮させる可能性があります。

埋込: 高い収縮率の冷間埋込樹脂は、基材との密着性が弱い皮膜に対して損傷を引き起こす可能性があります。収縮の隙間を原因として、皮膜が樹脂によって支持されないことで、研磨と琢磨時に皮膜の層間剥離につながる可能性があります。

研磨と琢磨: エッジ部のダレは、平坦でない琢磨とその後の皮膜密度に関する誤った解釈につながる可能性があります。 また、皮膜と基材間の浮彫は、誤った解釈につながる可能性のある影を生成します。

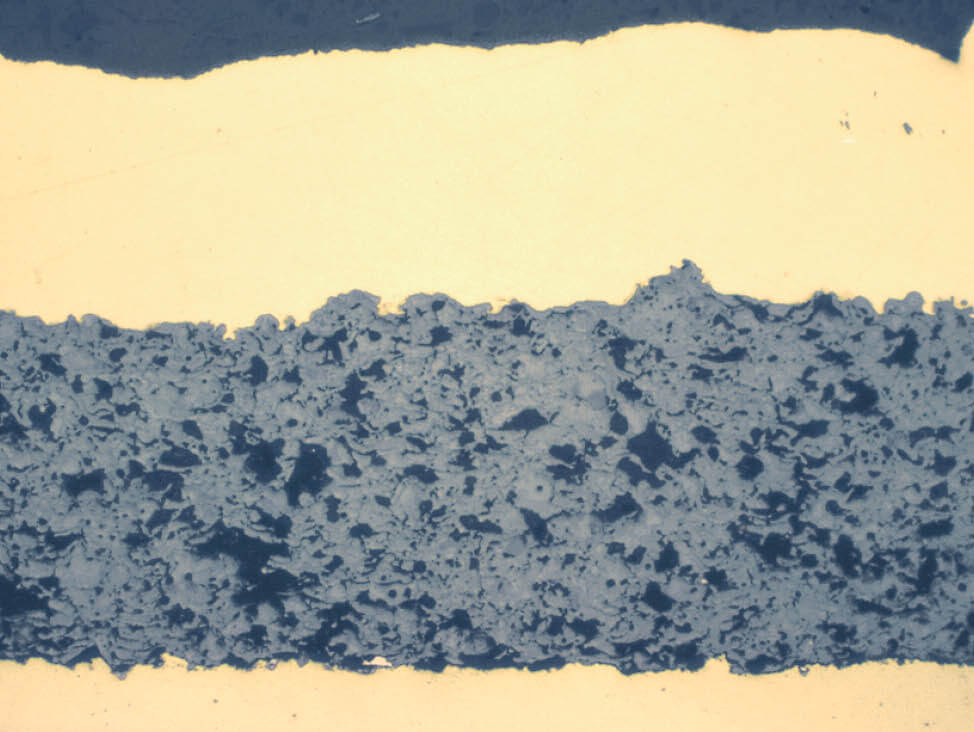

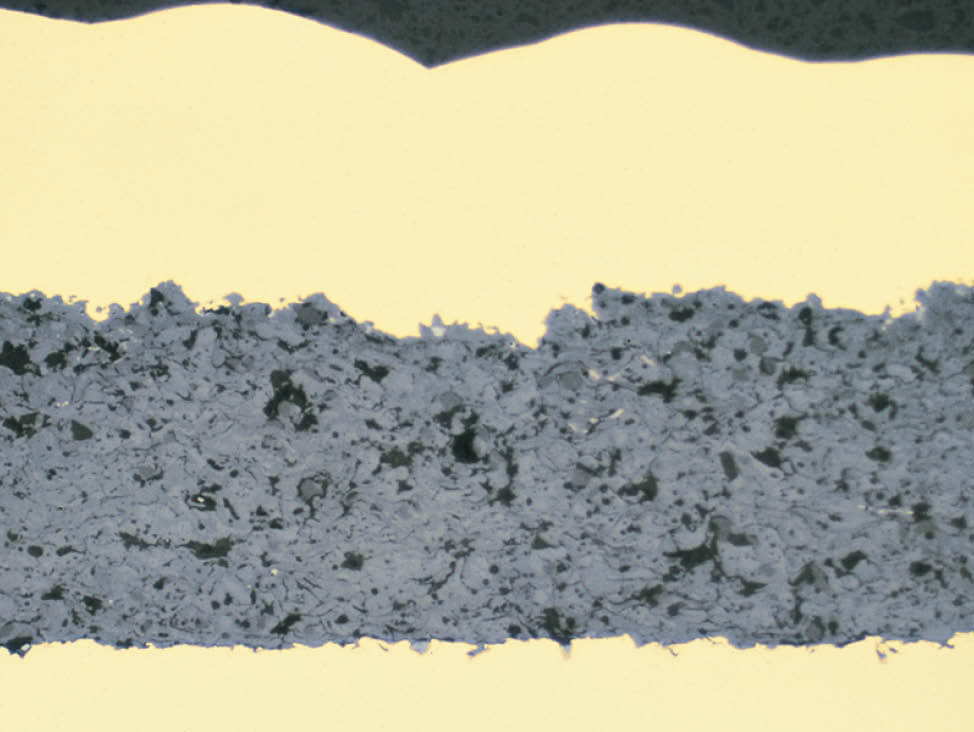

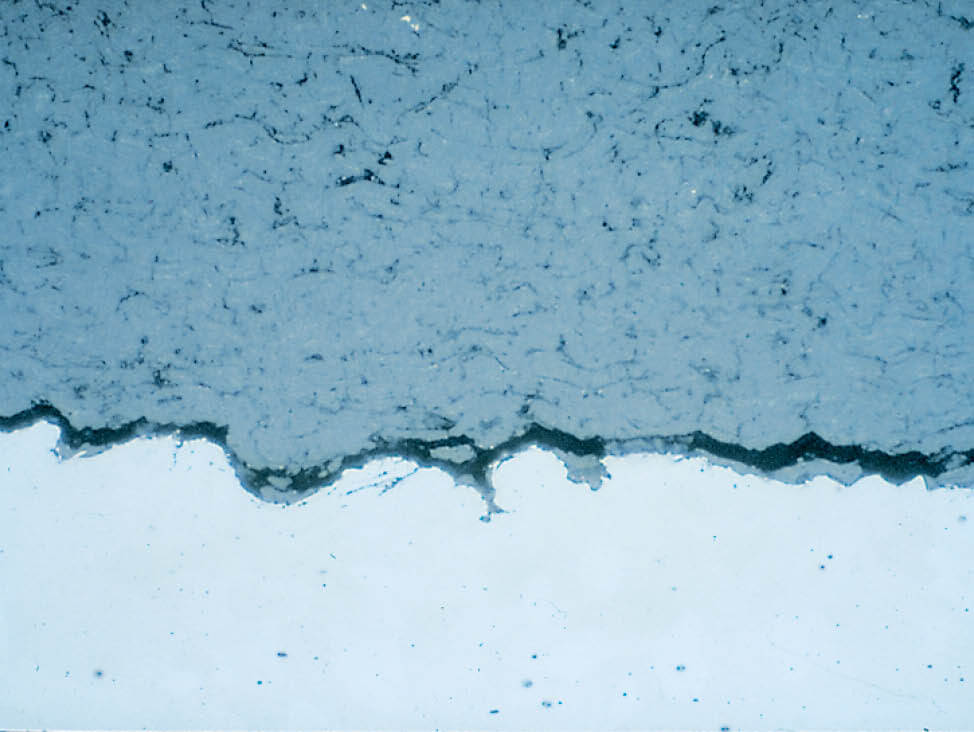

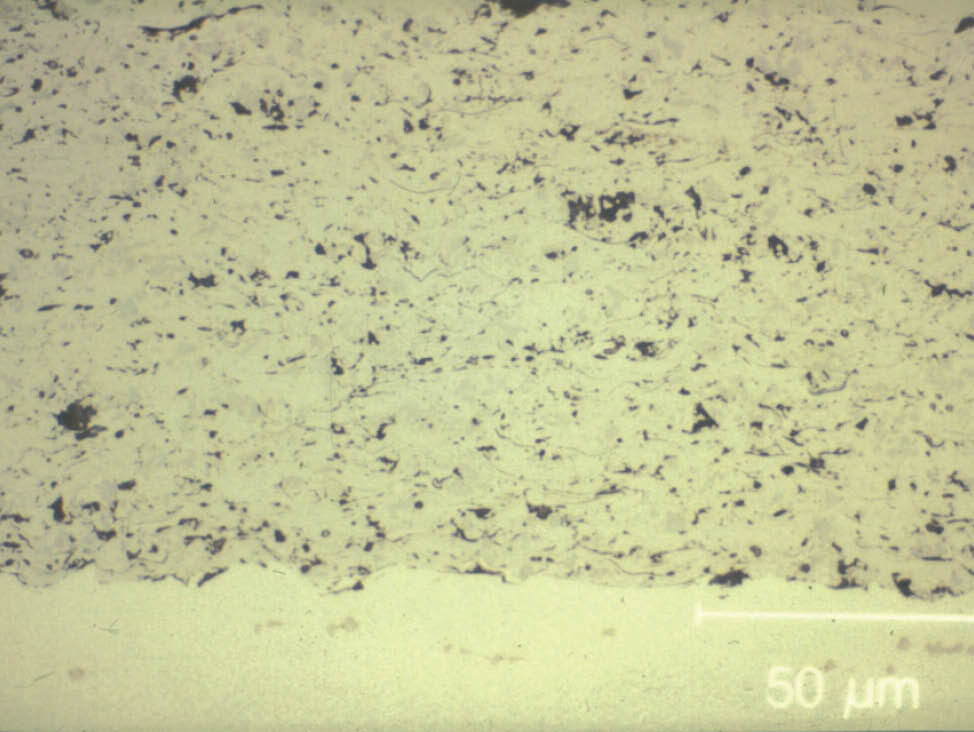

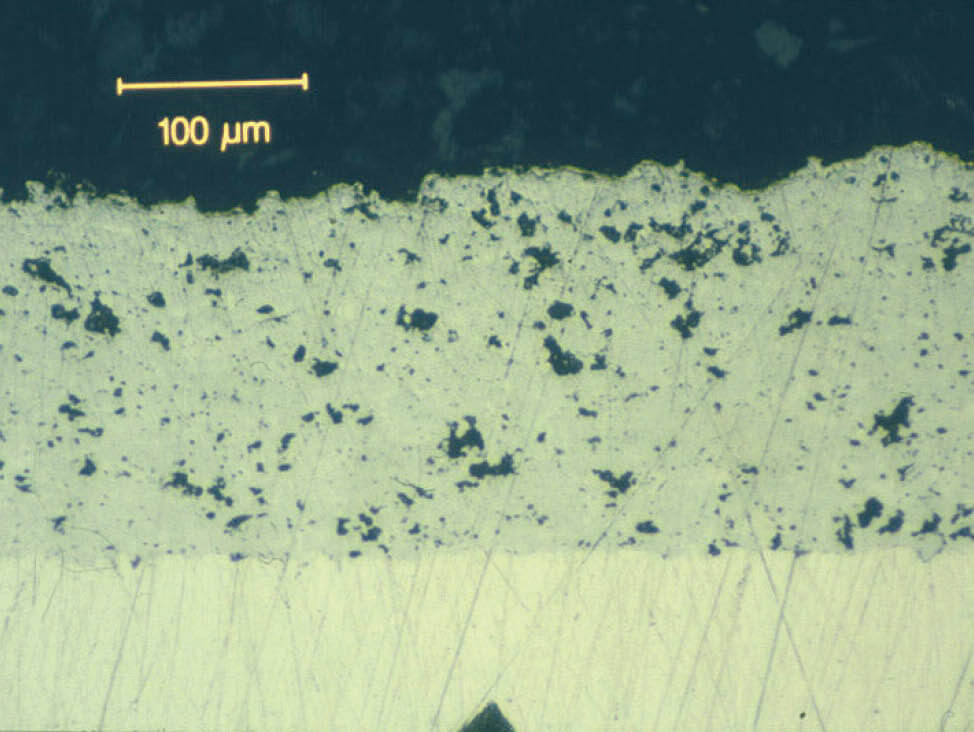

図1: 十分研磨されなかったセラミック溶射皮膜

図2: 適切に研磨された図1と同じ皮膜

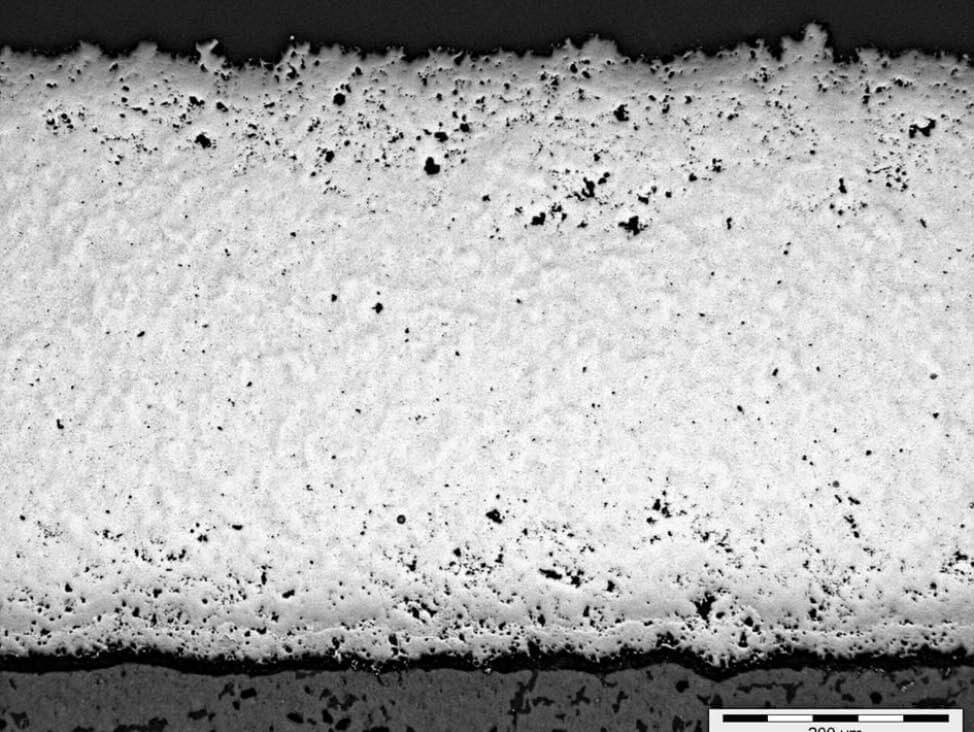

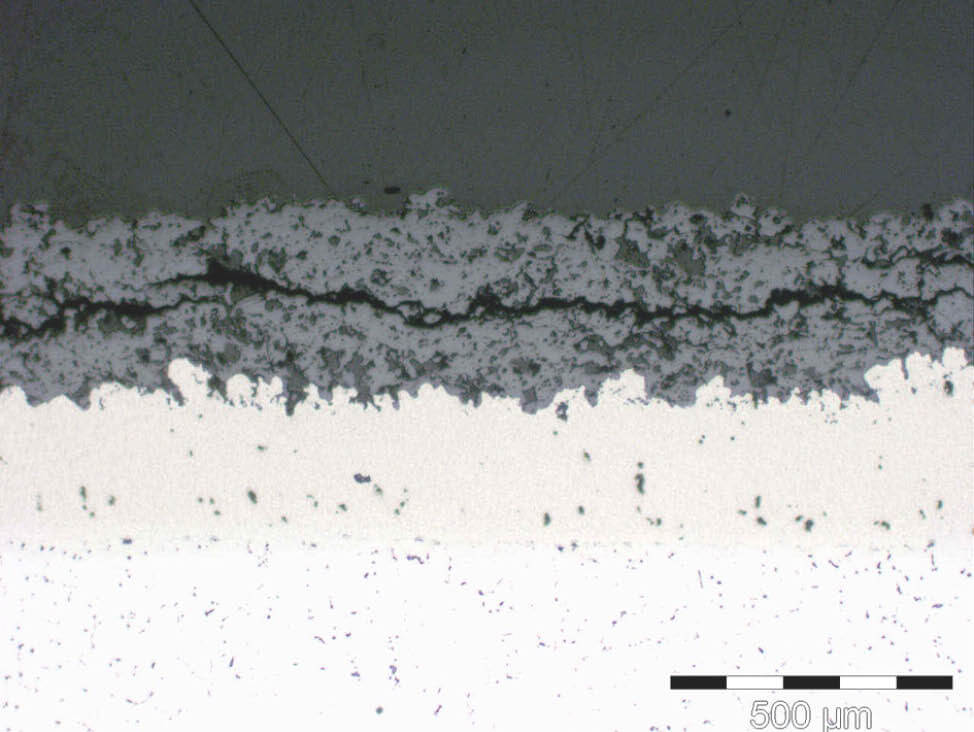

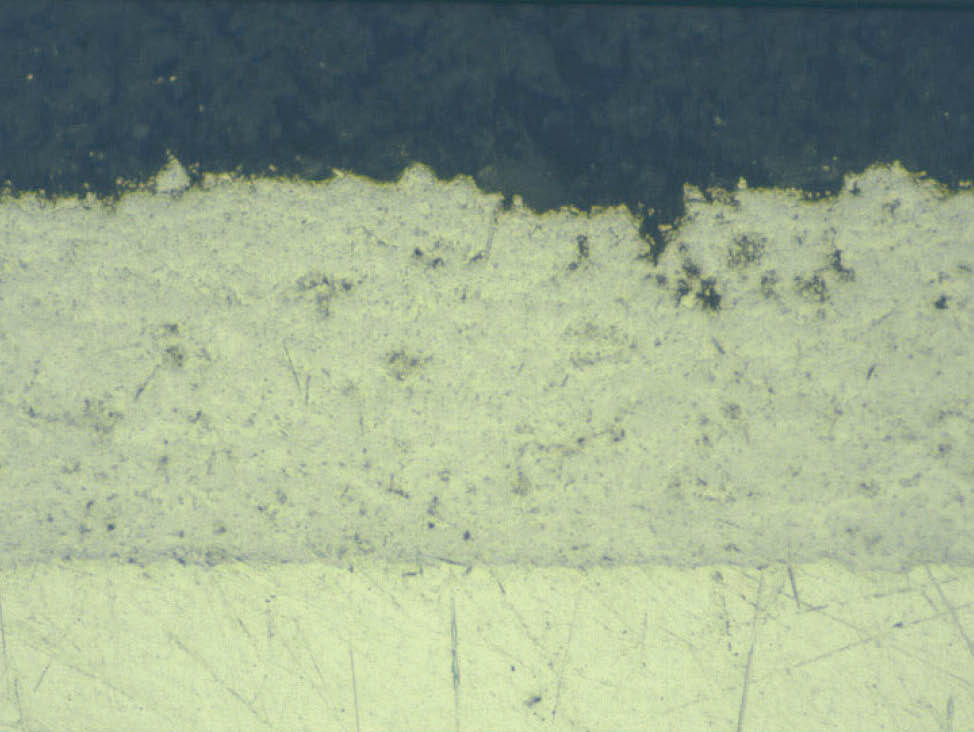

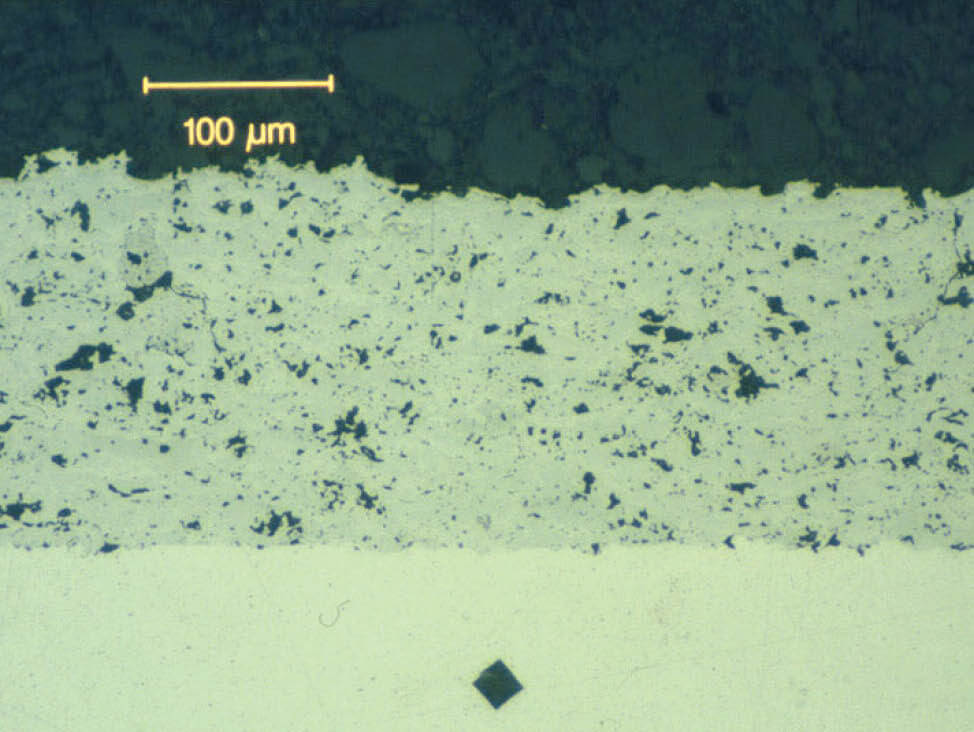

図3: エッジ部のダレは、平坦でない琢磨とその後の皮膜密度に関する誤った解釈につながる可能性があります。この場合、不適切な研磨は皮膜中央の低い多孔性を示唆しています

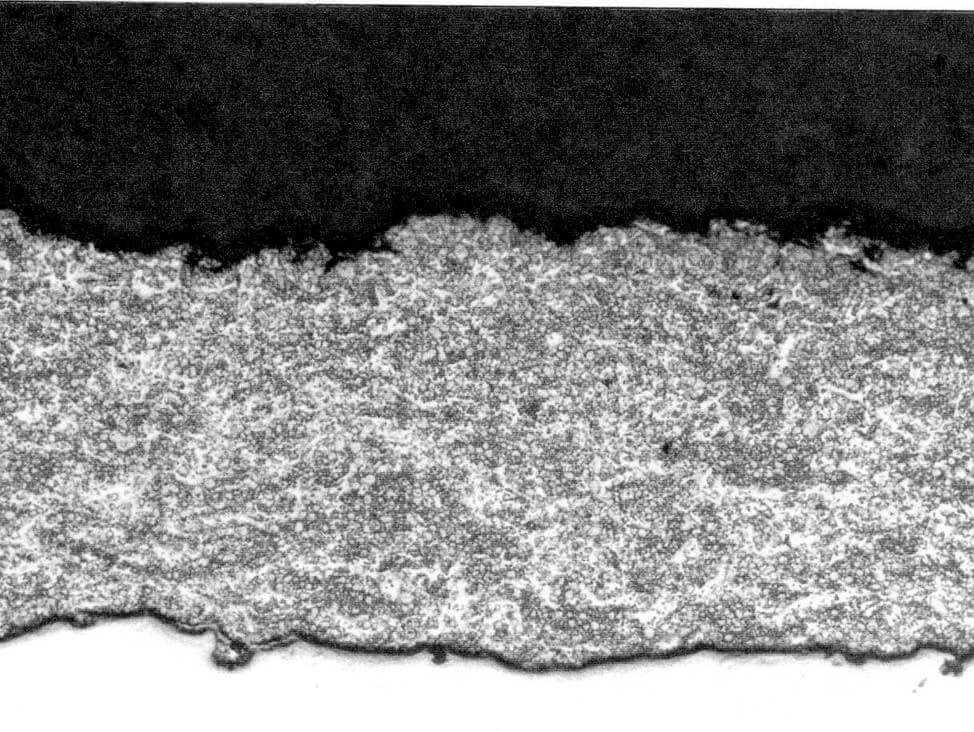

図4: 樹脂/皮膜の境界面で暗線を示す浮彫のあるWC/Co溶射皮膜。皮膜と基材間の浮彫は、誤った解釈につながる可能性のある影を生成します。

切断ホイールを選択する場合、主に基材の材料を考慮します(通常は金属)。 しかしながら、皮膜から脆性粒子が引きずるのを回避するためには、特にセラミック皮膜がある部品を切断する場合には、緩い結合(軟質)のホイールを選択してください。 皮膜がセラミックの場合でも、それは全体的な断面領域の小さな比率だけを構成しているため、ダイヤモンド切断ホイールで切断する必要はありません。 通常、軟質な酸化アルミニウムホイールによって切断可能です。 セラミック皮膜が非常に厚い場合、高密度の樹脂結合ダイヤモンド切断ホイールを代替として使用できます。

切断によって引き起こされた亀裂が最終仕上げ研磨後に現れる場合があります。 その場合、試料を再研磨、琢磨してください。 通常、亀裂が切断によって生じている場合、見えなくなります。 亀裂が切断起因でない場合、再び見えるようになるか、その他の領域で見える場合があります。

ヒント: 脆性および非常に軟質な皮膜の保護方法

クランプと試料の間に発砲スチロールまたはゴムの薄片を挟むと、脆性および非常に軟質な皮膜の保護に役立ちます。

ヒント: 層間剥離の回避方法

テストクーポン以外の部品を切断する場合、基材から皮膜に向けてではなく、皮膜に切り込みを入れてください。この方法は、切断ホイールの抗力によって基材から密着皮膜の剥離を引き起こすのを回避するのに役立ちます。

ヒント: 脆性質の皮膜の保護方法

切断面作製中に脆性質または薄い皮膜を保護するために、切断前に冷間埋込エポキシ樹脂による真空含浸を行います。 その後、切断されたピースは研磨と琢磨前に再埋込することが可能です。

図5: 切断によって生じたプラズマ溶射皮膜と基材間の亀裂

図6: 切断面作製によって生じた亀裂

熱間埋込は溶射皮膜を容易に損傷させるため、推奨されません。 代わりに、弊社はエポキシ樹脂(プロントフィックス, エポフィックス, カルドフィックス-2)を使用した冷間埋込を推奨しています。 しかしながら、高い収縮率の冷間埋込樹脂は、基材との密着性が弱い皮膜に対して損傷を引き起こす可能性があります。

一般的に全ての皮膜に対して真空含浸が推奨されています。 含浸の深さは、多孔性と孔間の連結の度合いに依存します。 非常に多孔質な皮膜は、より高密度の皮膜よりも容易に含浸できます。一方、10 %未満の多孔性の皮膜は正常に含浸できません。

ヒント: ボイドの識別方法

透明または半透明の埋込樹脂によって充填されたボイドと皮膜の構造要素を識別することは困難な場合があります。 その解決法は、冷間埋込樹脂に蛍光染料(エポダイ)を混合することです。 この混合は、ロングパスブルーフィルターとショートパスオレンジフィルターを使用した場合にボイドを黄色に着色します。 (セラミック皮膜は半透明で皮膜全体が蛍光に表示されるため、この技法は適用できません。)

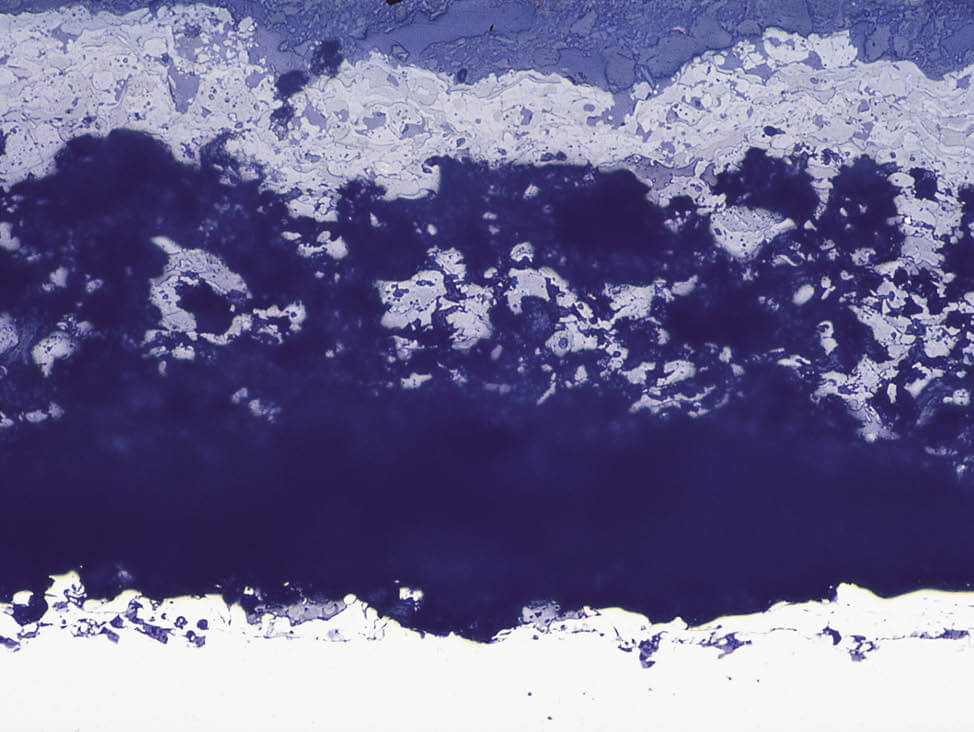

図7: 熱間圧縮埋込によるセラミック溶射皮膜に対する損傷

図8: 冷間埋込された図9と同じ皮膜

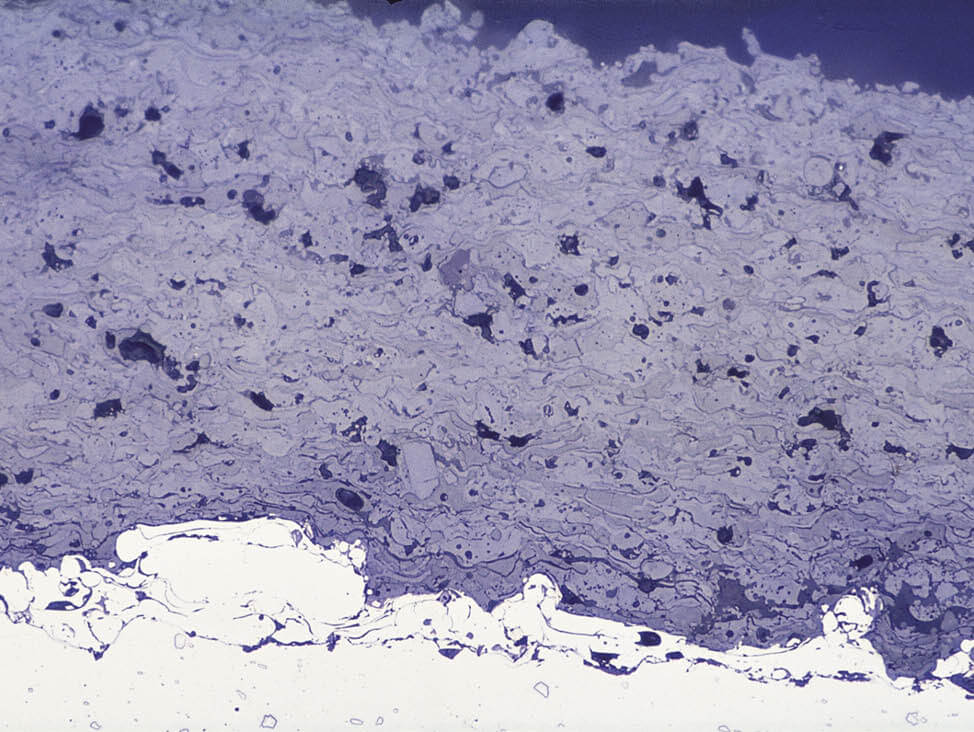

図9: 明視野におけるWC/Coプラズマ溶射皮膜

図10: 蛍光照明下における図11と同じ皮膜

金属皮膜は、柔らかい布上で1 μmのダイヤモンドまたはコロイダルシリカ(OP-Uノンドライ懸濁液)のいずれかを使用して琢磨できます。 フュームドシリカ懸濁液OP-Sノンドライ懸濁液は過度の浮彫を生成するため、金属溶射皮膜の琢磨には推奨されていません。 しかしながら、OP-Sノンドライ懸濁液は、構造に良好なコントラストを付与するため、セラミック皮膜の最終仕上げ研磨に適しています。

最適な試料作製方法を試験する場合、炭化ケイ素とダイヤモンドの両方を試してください。 場合によっては、1 µmのダイヤモンドがコロイダルシリカよりも望ましい場合があります。

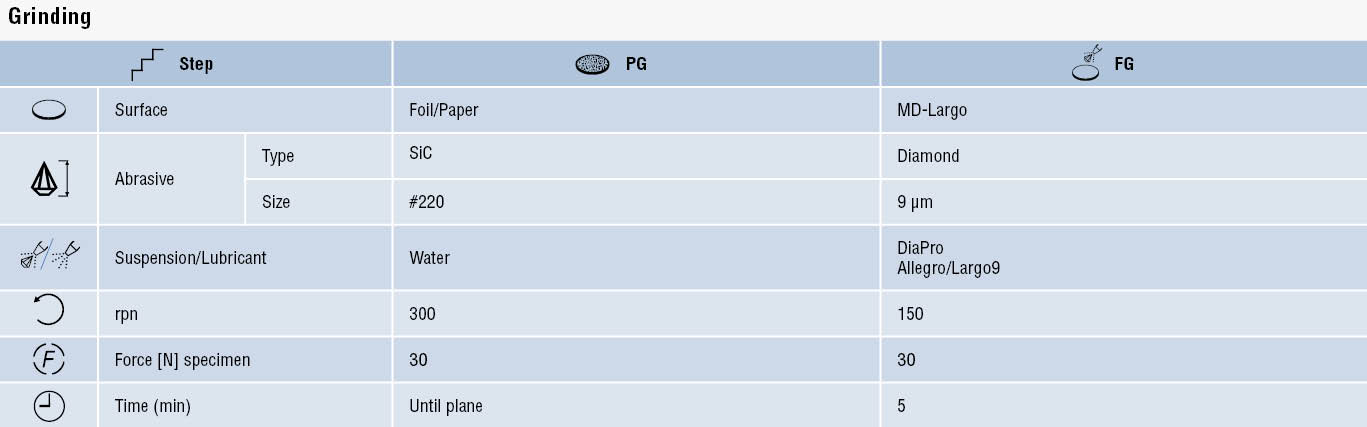

例1: 金属溶射皮膜

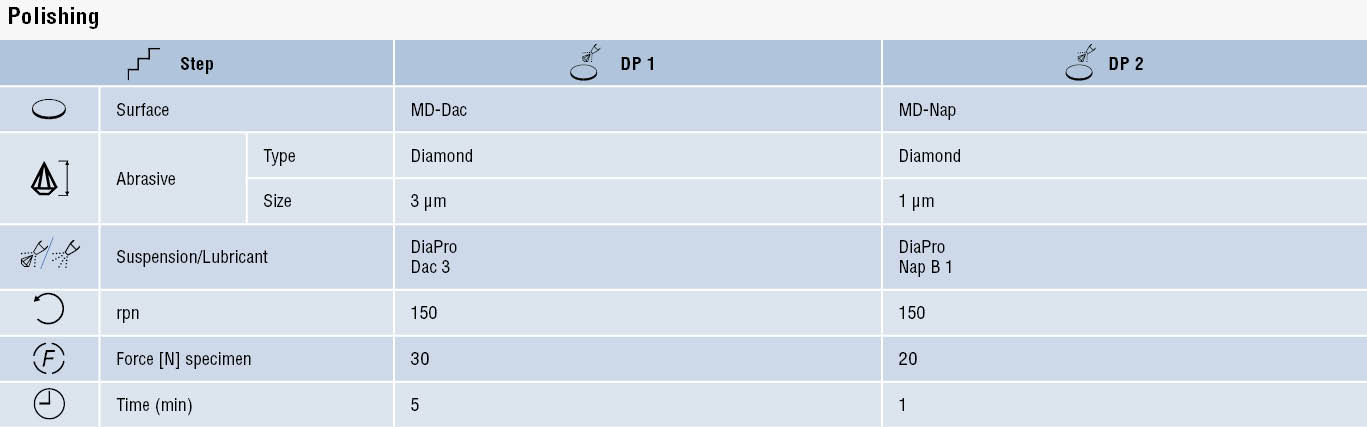

図11: 例1: 金属溶射皮膜。 精研磨後

図12: 例1: 金属溶射皮膜。 3 µmで琢磨

図13: 例1: 金属溶射皮膜。 最終仕上げ研磨後

例2: セラミック溶射皮膜

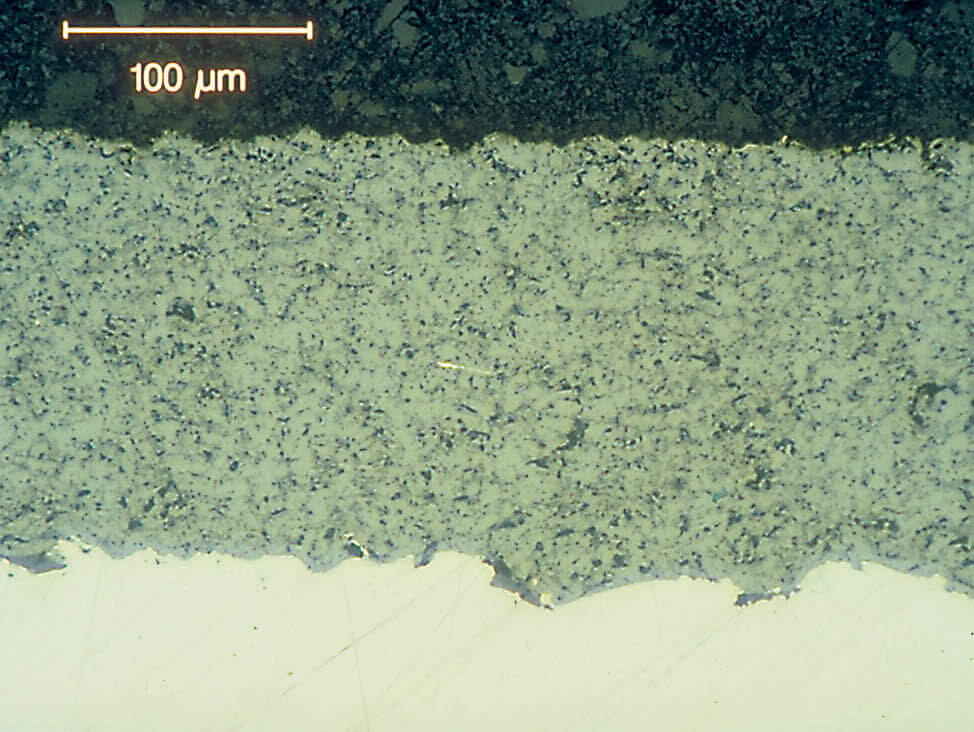

図14: 例2: セラミック溶射皮膜。 精研磨後

図15: 例2: セラミック溶射皮膜。 3 µmで琢磨

図16: 例2: セラミック溶射皮膜。 最終仕上げ研磨後