Acerca de la microelectrónica

Desde un punto de vista materialográfico, la microelectrónica se divide en tres tipos de muestras:

- Obleas de silicona

- Circuitos integrados y componentes

- Placas de circuito impreso

Desde un punto de vista materialográfico, la microelectrónica se divide en tres tipos de muestras:

Las láminas finas del bloque de silicona cilíndrico están preparadas materialográficamente para el análisis con un microscopio de rayos infrarrojos normal y una espectrometría de FTIR.

La fabricación de la oblea incluye múltiples procesos repetitivos para producir circuitos electrónicos integrados completos en la superficie del substrato de la oblea, y sucesivamente al seccionar cada oblea individual.

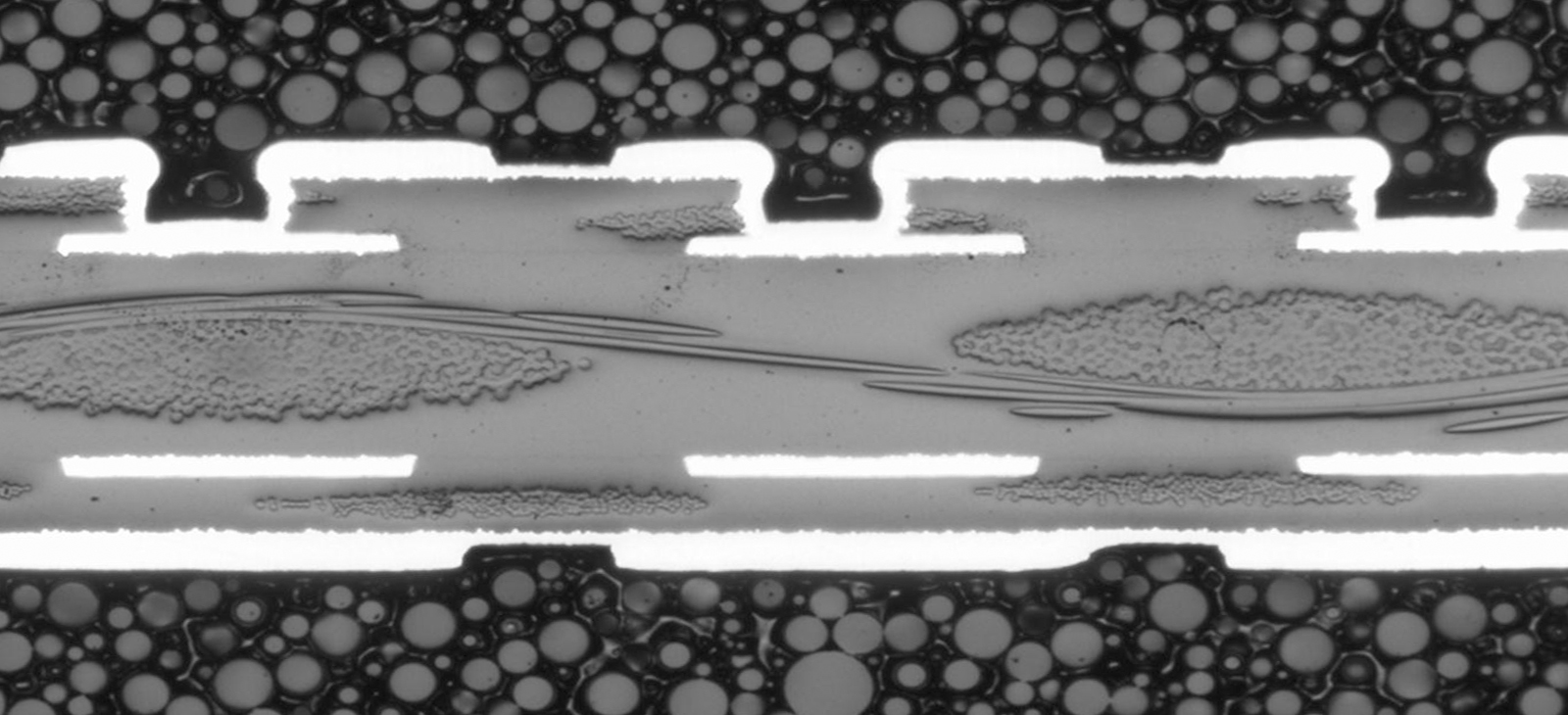

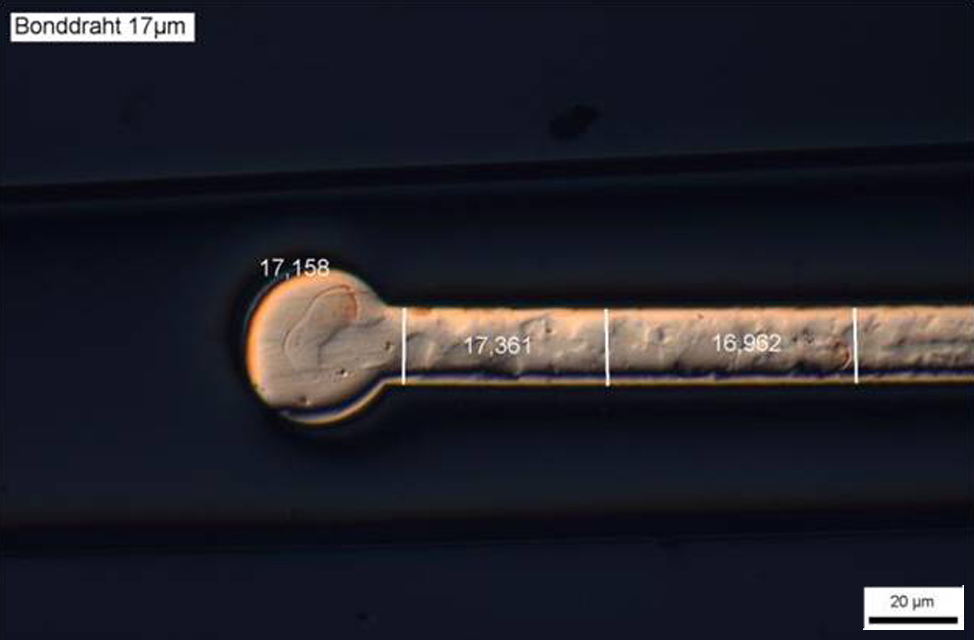

La inspección de las pequeñas secciones paralelas o transversales de la oblea en su forma no encapsulada se realiza tras un pulido materialográfico preciso. Los detalles del circuito integrado se estudian con un microscopio óptico o electrónico, dependiendo de la escala y del tipo de análisis.

Las láminas finas del bloque de silicona cilíndrico están preparadas materialográficamente para el análisis con un microscopio de rayos infrarrojos normal y una espectrometría de FTIR.

La fabricación de la oblea incluye múltiples procesos repetitivos para producir circuitos electrónicos integrados completos en la superficie del substrato de la oblea, y sucesivamente al seccionar cada oblea individual. La inspección de las pequeñas secciones paralelas o transversales de la oblea en su forma no encapsulada se realiza tras un pulido materialográfico preciso. Los detalles del circuito integrado se estudian con un microscopio óptico o electrónico, dependiendo de la escala y del tipo de análisis.

1. Las dimensiones diminutas requieren equipos especializados y accesorios adecuados para el manejo de muestras pequeñas. Los requisitos de precisión en los procesos materialográficos, como el corte o esmerilado, son además más exigentes en las muestras definidas con dimensiones en un rango de µm.

2. Las composiciones complejas son comunes en microelectrónica donde los materiales blandos, las cerámicas y los compuestos a menudo se encuentran en una misma pieza. Esto compromete la elección de los métodos de preparación y los parámetros, seleccionados cuidadosamente para cumplir los requisitos específicos.

3. Se requiere una preparación controlada y precisa cuando los objetivos pequeños se someten a examen. Soluciones con una precisión mecánica alta, unidades de medición óptica y paradas mecánicas son las opciones modernas automatizadas u optimizadas de la técnica de esmerilado y apariencia más básica.

Dependiendo de qué tipo de muestra deba investigarse, el corte se puede realizar en diferentes máquinas.

Se recomienda usar un disco de corte de diamante galvanizado para cortar plásticos o un disco de diamante en resina.

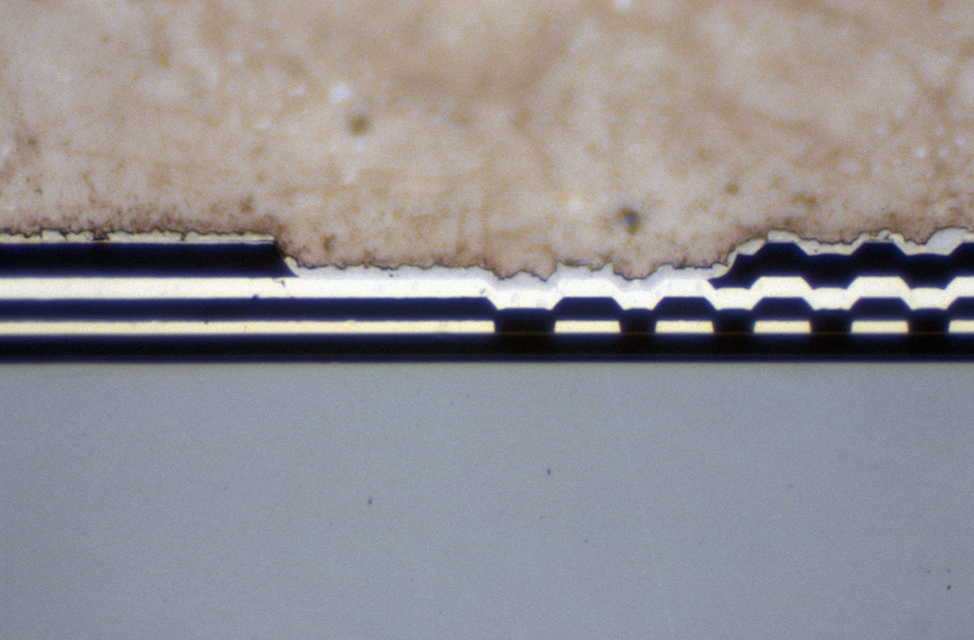

En cualquier caso, el corte se realizará lo bastante alejado del área actual sometida a observación, para evitar un posible daño directo en la misma. El material restante se puede entonces retirar cuidadosamente mediante esmerilado tras el corte. Si se extrema el cuidado en este paso inicial, será menos probable que aparezcan fracturas en la cerámica, chips y cristal, evitando igualmente la delaminación de las capas o defectos de soldadura.

Para la extracción de cupones de la PCB, se deben usar equipos de muestras específicos. Las técnicas de medición óptica y automatizada permiten un perforado de alta precisión y el enrutamiento de los cupones. En muestras pequeñas o sensibles, se recomienda impregnar la muestra antes del corte.

Se recomiendan las resinas de embutición en frío, con bajas temperaturas de curado, para evitar la influencia del calor en las soldaduras y polímeros. En las muestras pequeñas o quebradizas, como las obleas de silicona, se prefiere una resina de baja contracción a fin de minimizar el riesgo de fracturas.

Los métodos de embutición difieren según el método analítico utilizado:

En sistemas específicos, los componentes se pueden embutir directamente en el soporte especial de la muestra utilizado para, por ejemplo, la inspección de la vía o la preparación del objetivo.

Para el esmerilado y pulido manual y semiautomático en microelectrónica se pueden utilizar equipos convencionales. La alineación de la muestra y el control de la eliminación de material se logran con soportes para muestras especiales como la alternativa más precisa al método manual de esmerilado y apariencia.

Las secciones paralelas y transversales de las obleas de silicona finas y quebradizas, diversas bolas de soldadura de plomo o estaño, placas de circuito impreso con vías de cobre galvanizado en cerámica frágil o sustratos poliméricos flexibles, secciones transversales de circuitos integrados con silicona, cerámica, oro, cobre, aluminio y estaño de algunos cientos de micrones, son ejemplos de combinaciones de metal a considerar, en la elección de los métodos de esmerilado y pulido.

Los requisitos de tasa de eliminación, planitud, relieve, retención de bordes y manchas son con frecuencia determinantes a la hora de elegir las superficies de esmerilado y pulido y las suspensiones. Se dispone de unos 25 métodos específicos en el e-metalog para los componentes electrónicos que abarcan una amplia selección de combinaciones de material y requisitos de preparación.