La producción de piezas de pulvimetalurgia

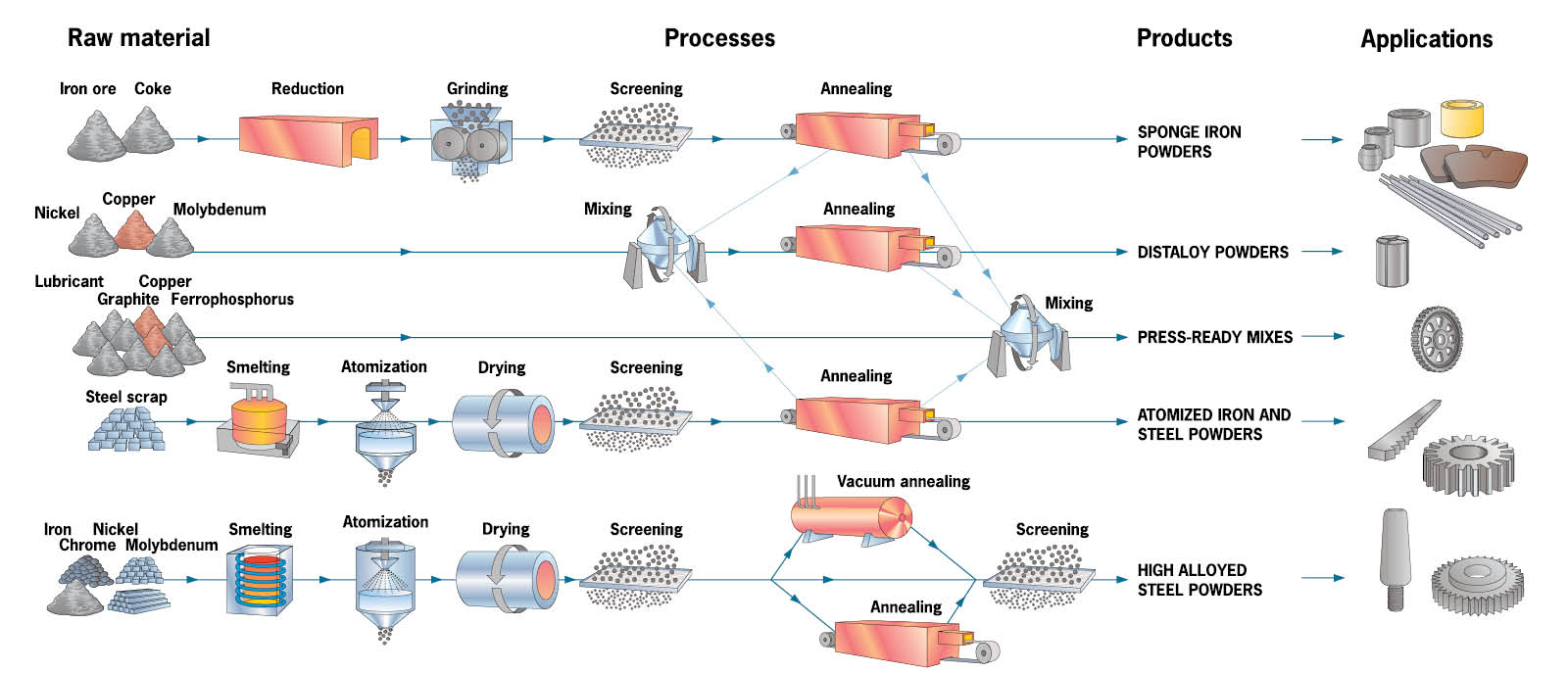

Para crear componentes de pulvimetalurgia se utilizan numerosos metales distintos, incluido polvo de hierro, cobre y acero.

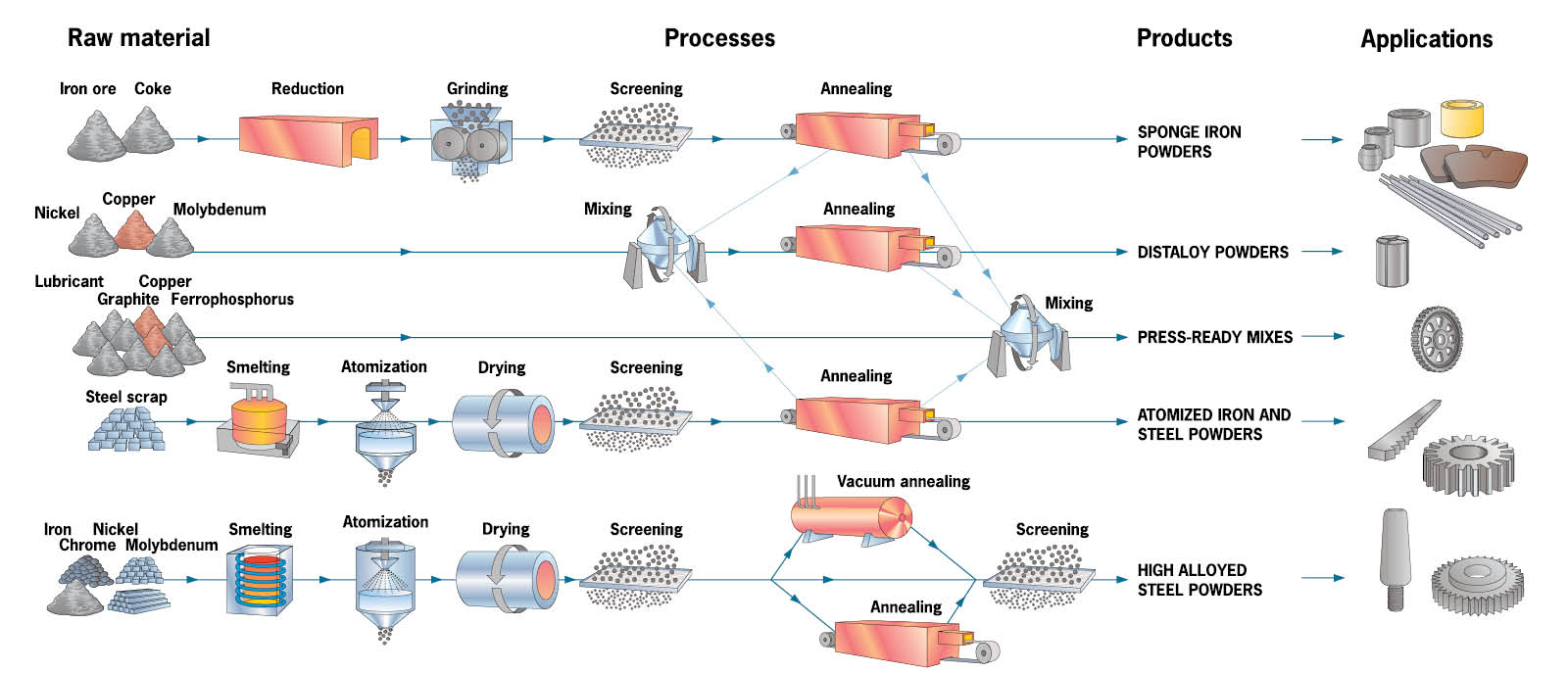

Proceso de fabricación de polvo de hierro y acero

Producción de polvo

Producción de polvo Existen dos métodos comunes de producción de polvo: químico y atomización.

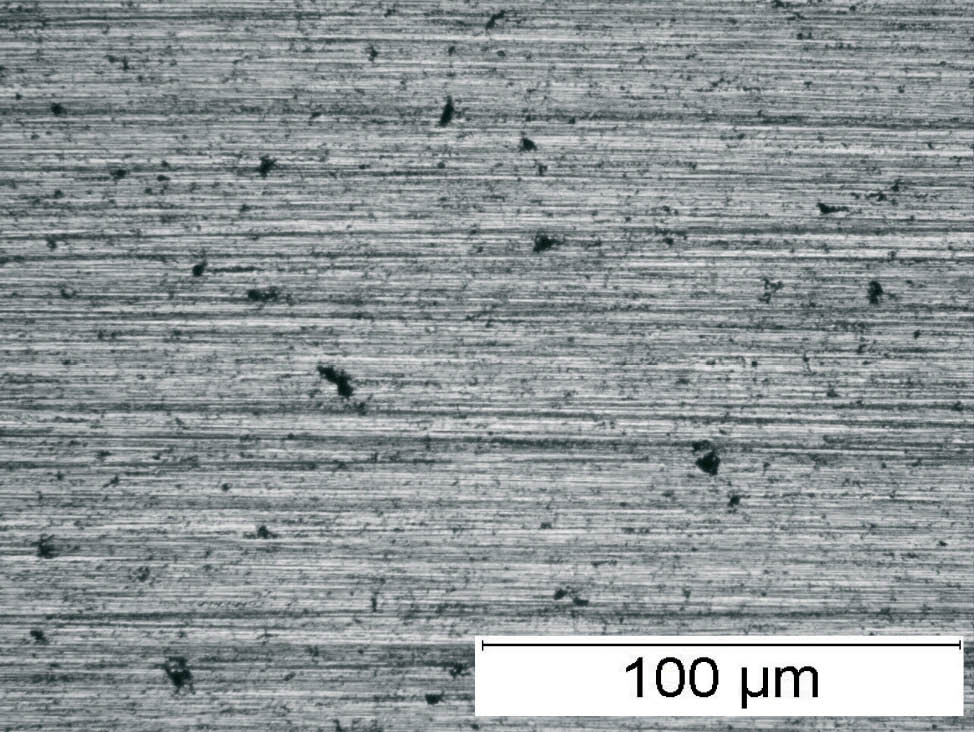

- Químico: El metal se convierte directamente en polvo de metal a partir de óxidos de mineral a una temperatura inferior al punto de fusión.

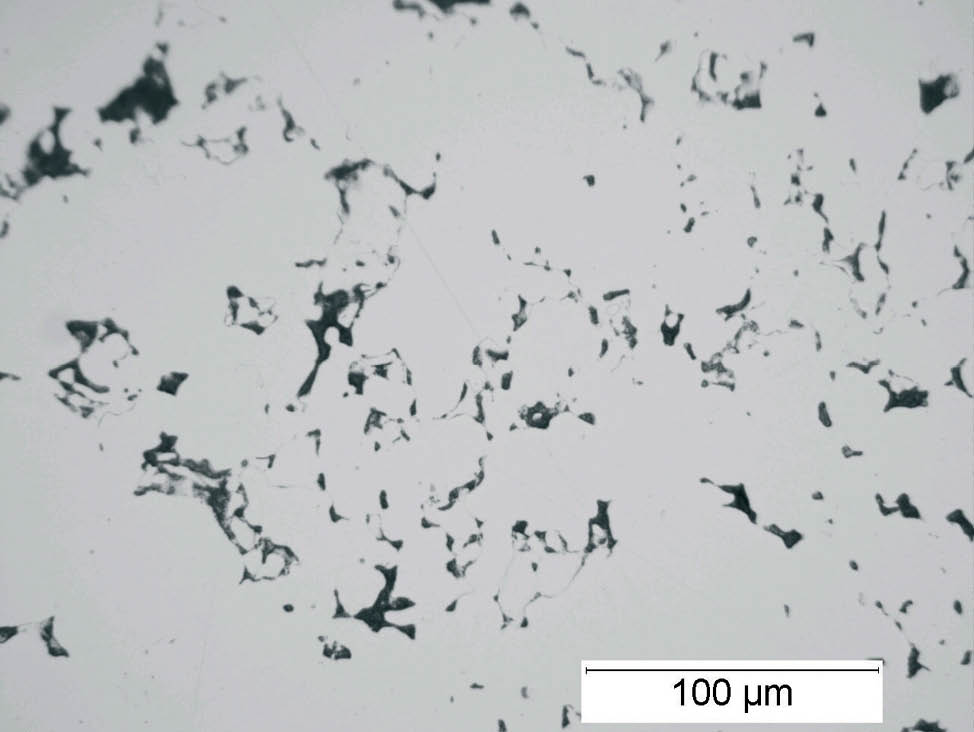

- Atomización: La aleación de metal fundido fluye a través de una boquilla y el flujo se somete a un chorro de agua o gas a alta presión. Las pequeñas gotas que se forman, se solidifican en partículas.

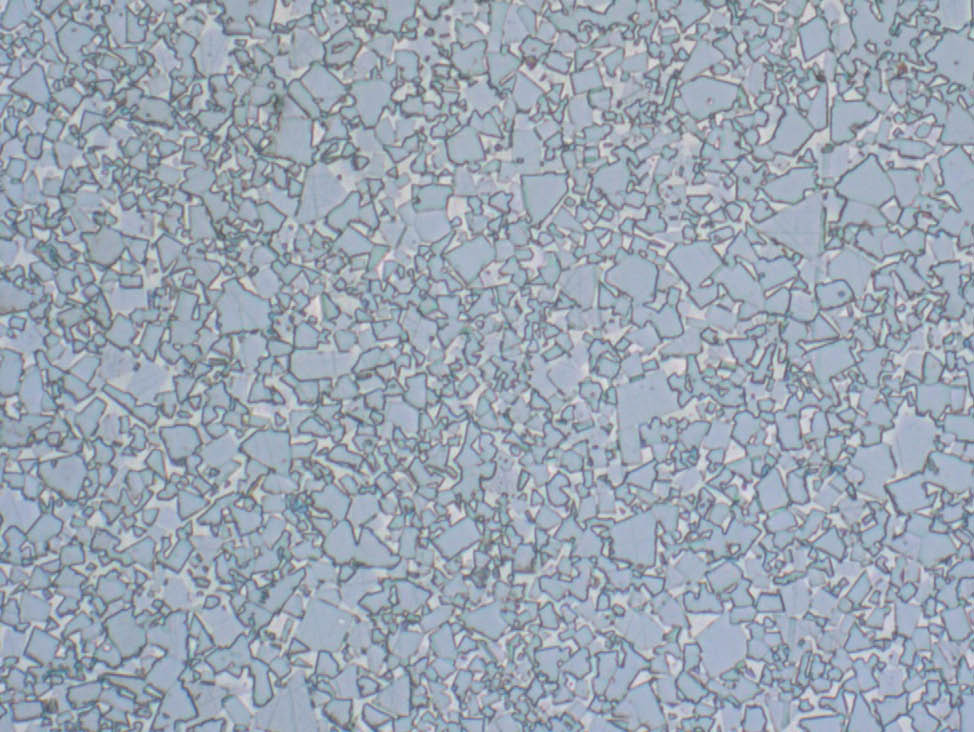

Una vez producido, el polvo metálico se mezcla. En esta etapa, es posible agregar otros elementos, incluidos lubricantes, carbón y/o elementos de aleación.

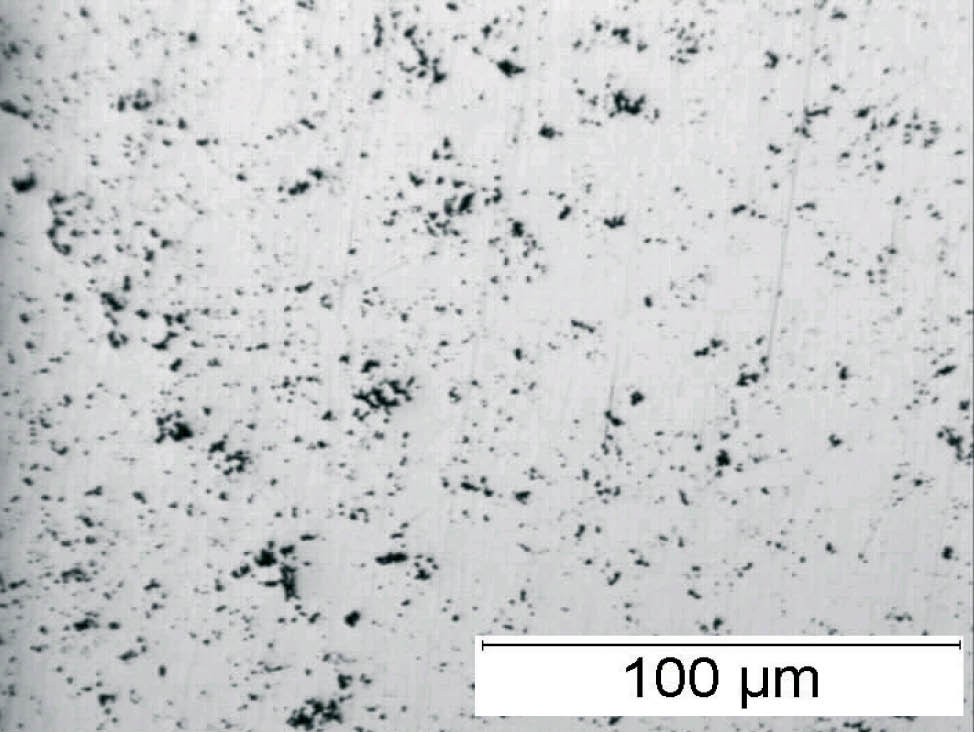

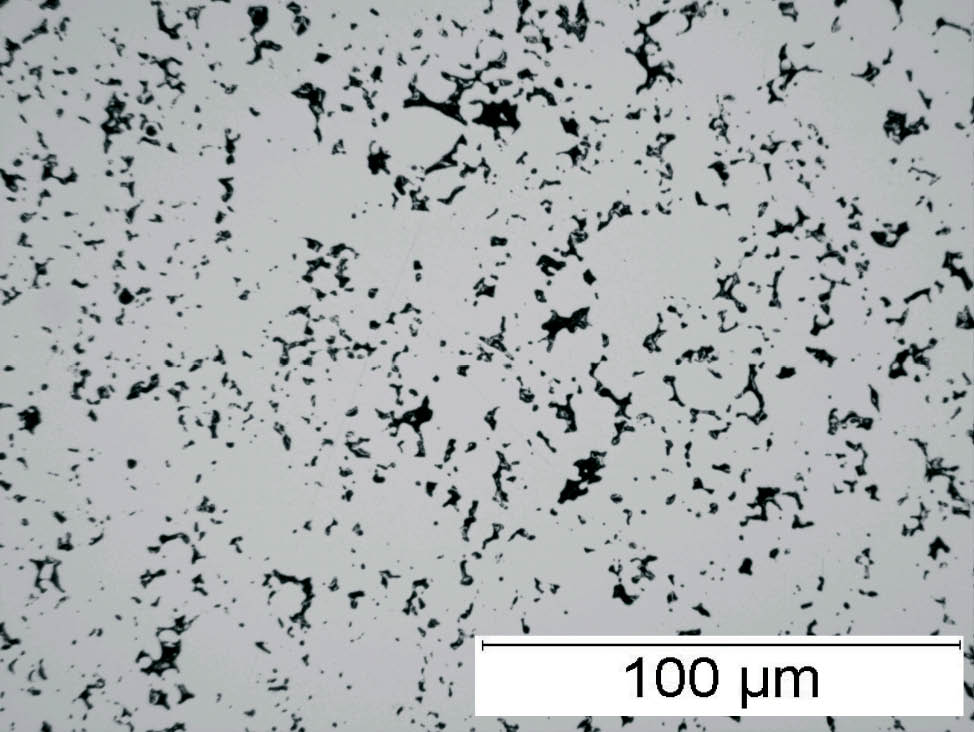

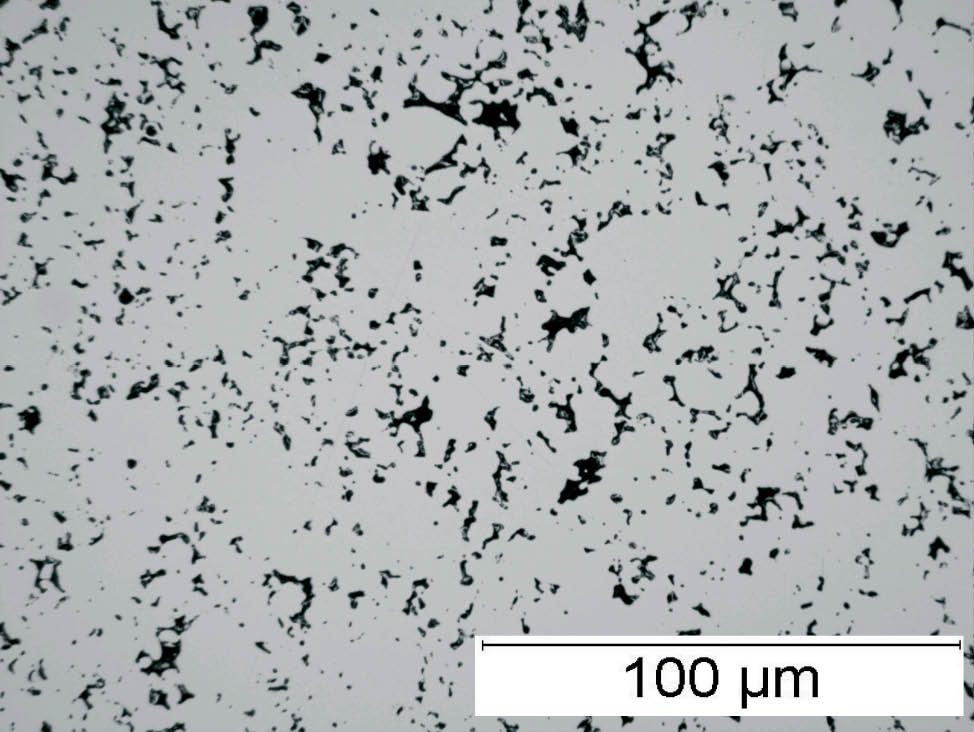

Compactación del polvo en una matriz de carburo Para producir componentes, la mezcla de polvos se compacta sometiéndola a alta presión en una matriz de carburo. En esta etapa, la pieza adquiere la forma del componente acabado, pero carece de la resistencia necesaria. Estos componentes se conocen como piezas ‘verdes’.

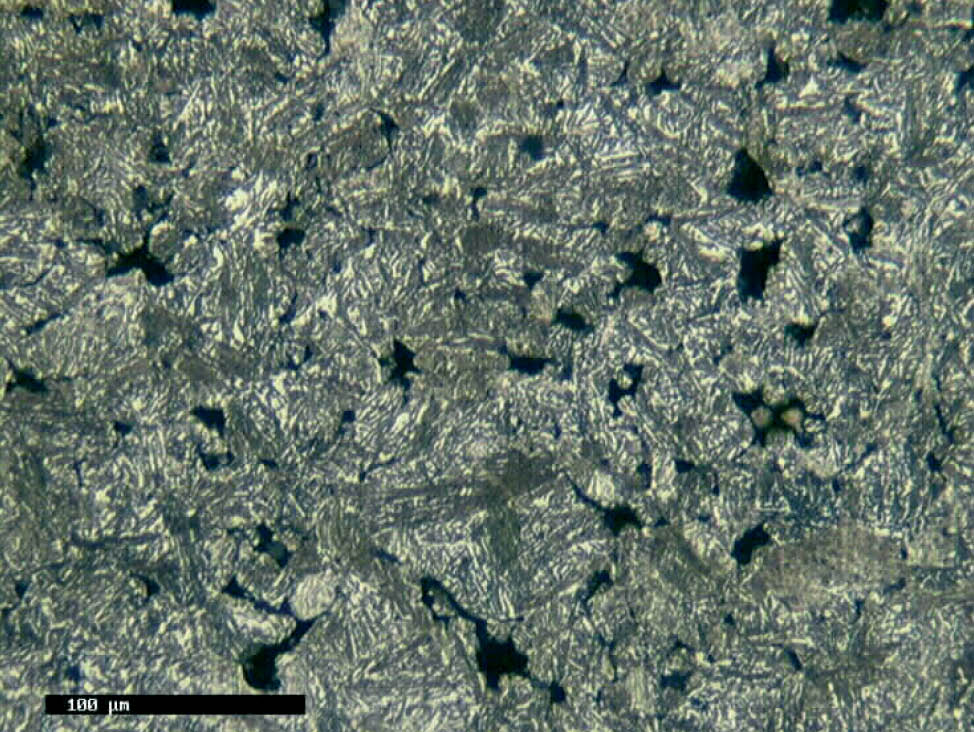

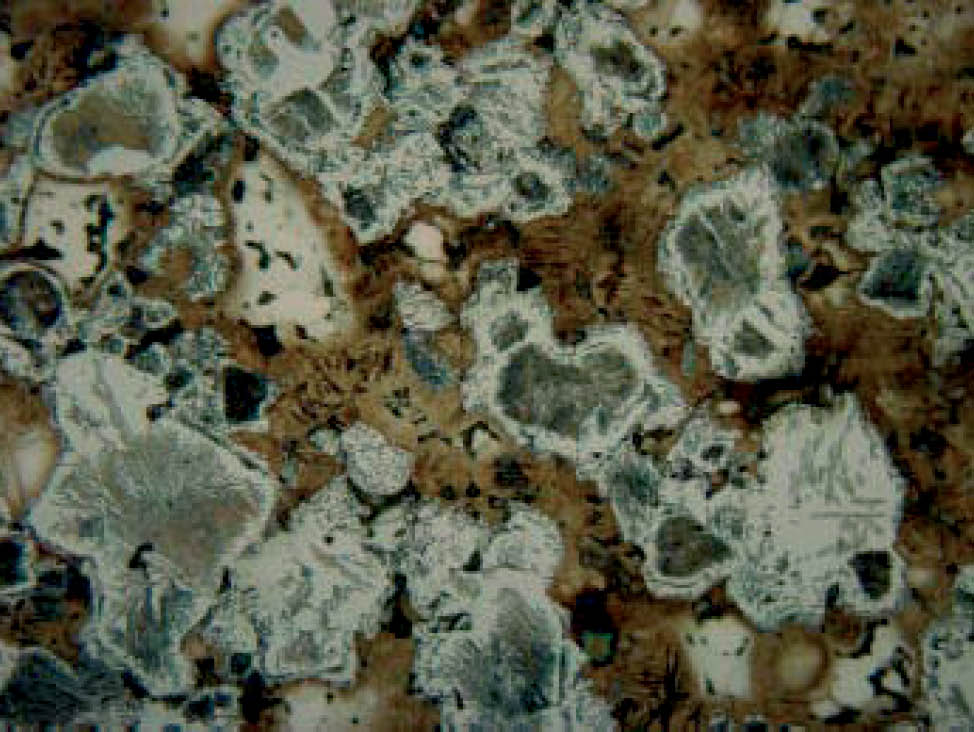

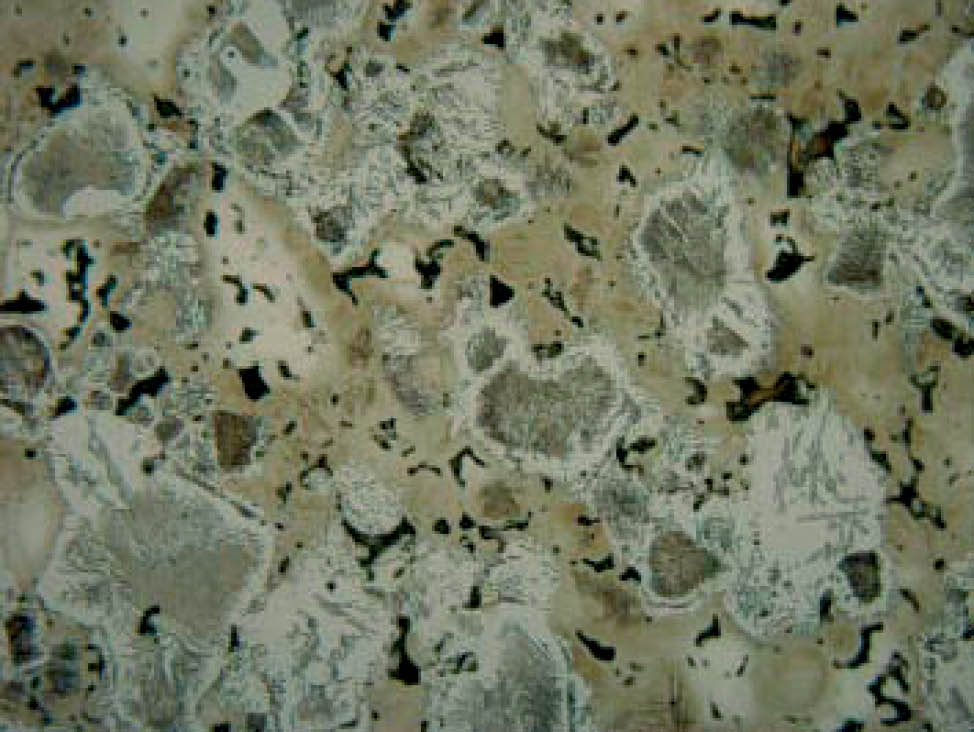

Sinterización del componente Para desarrollar las propiedades mecánicas y físicas necesarias, el componente se sinteriza a altas temperaturas en una atmósfera protectora. La unión se produce mediante difusión entre las partículas adyacentes.

Tratamientos finales Dependiendo de la aplicación, algunas piezas pueden someterse a tratamientos adicionales, incluidos el prensado isostático en caliente, la impregnación de aceite y el endurecimiento o recubrimiento de superficie.

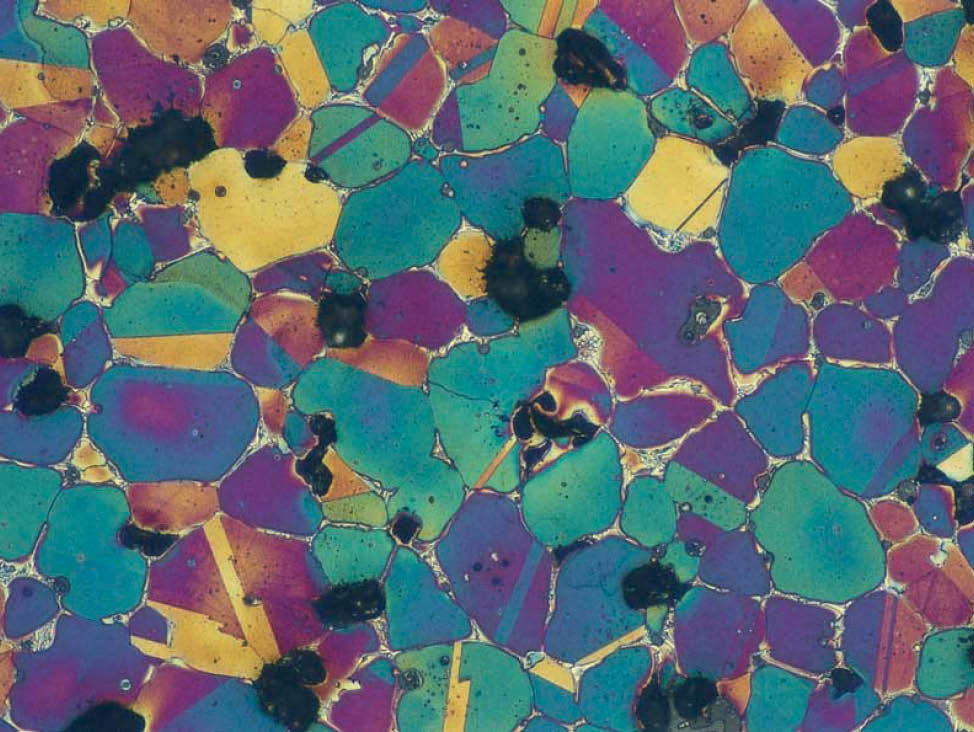

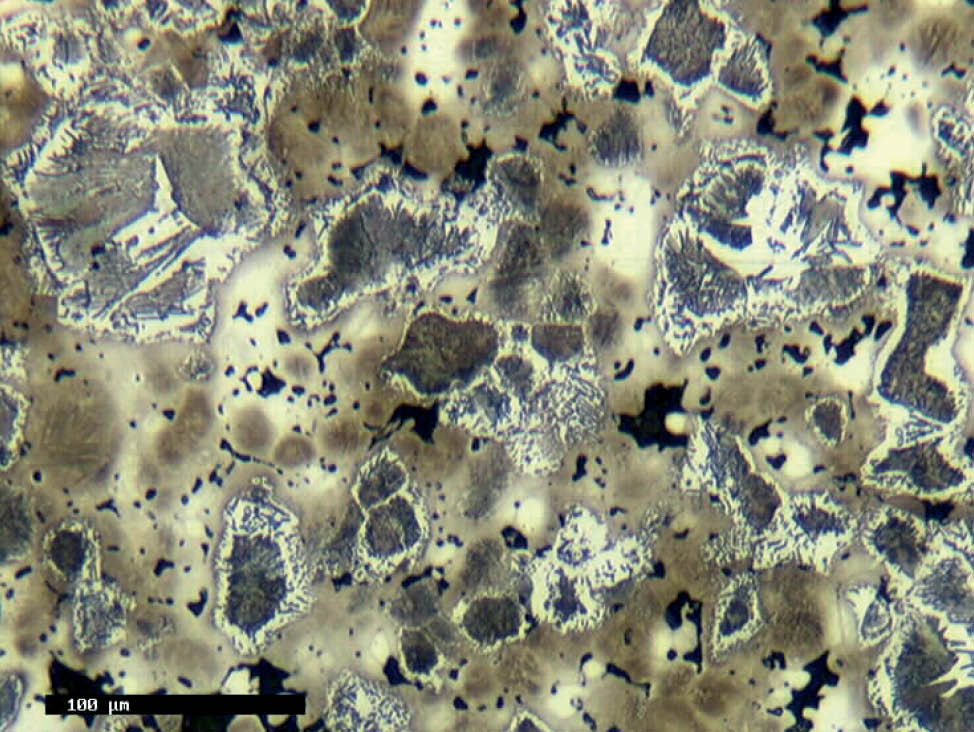

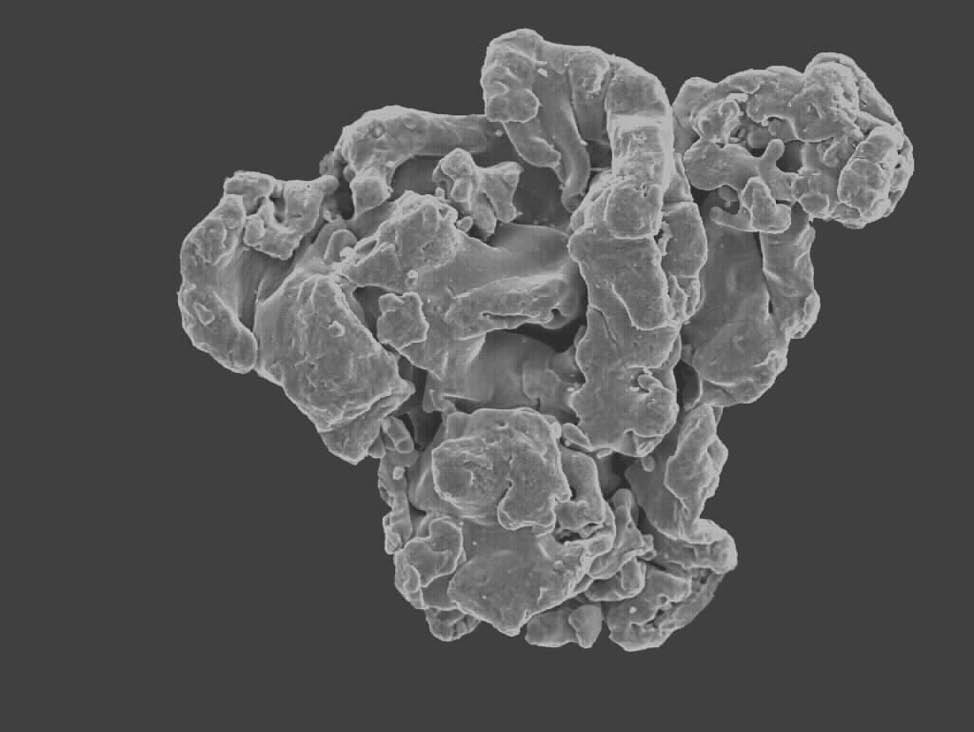

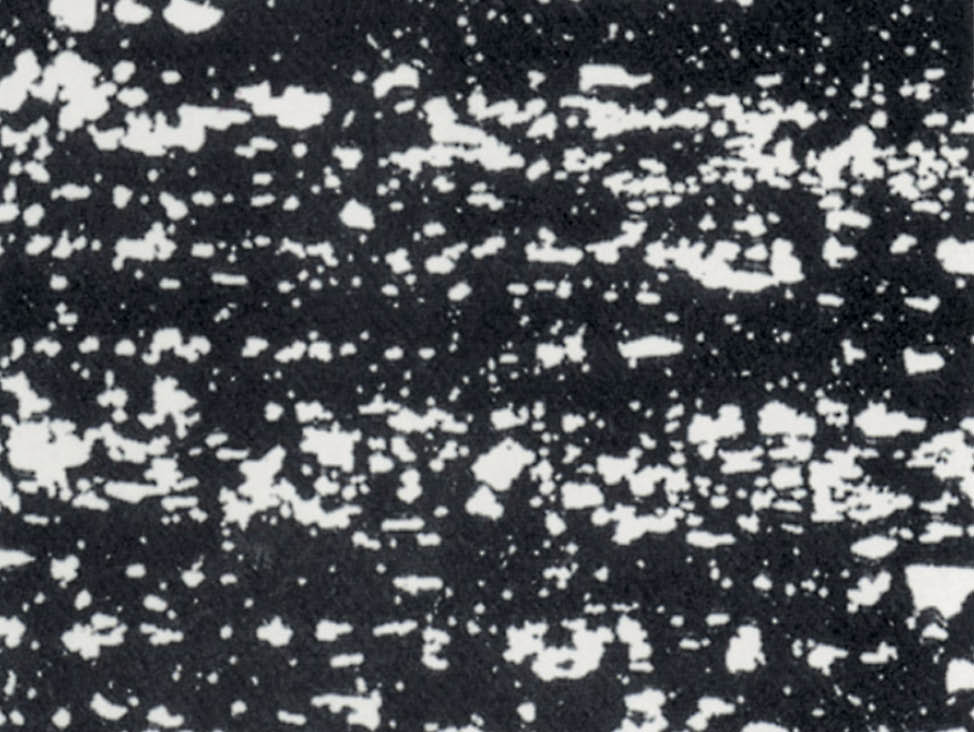

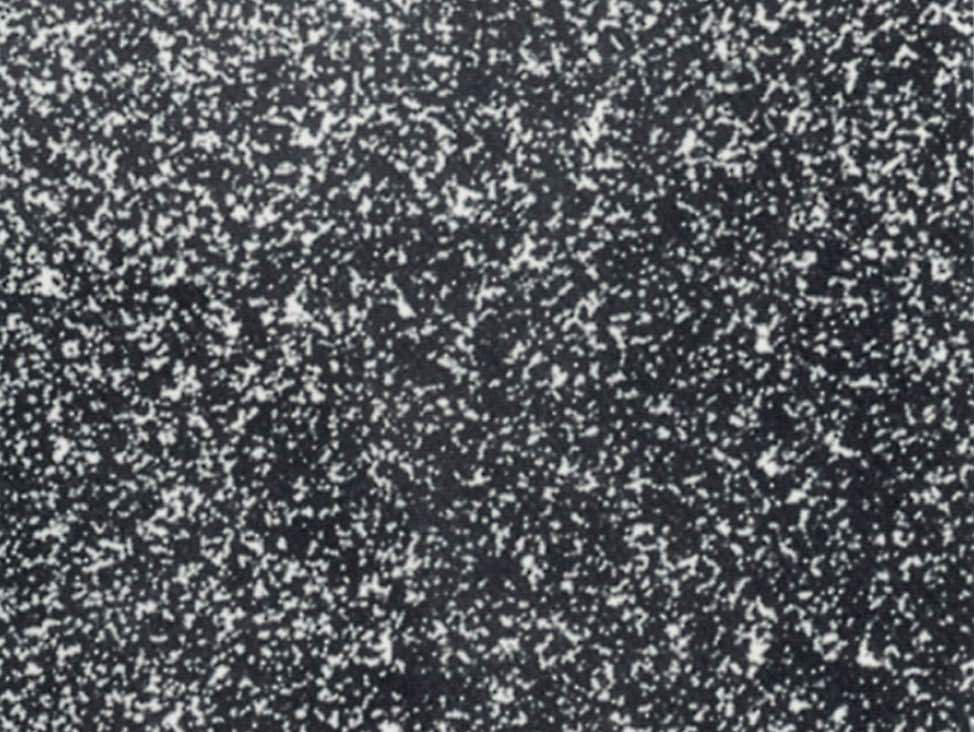

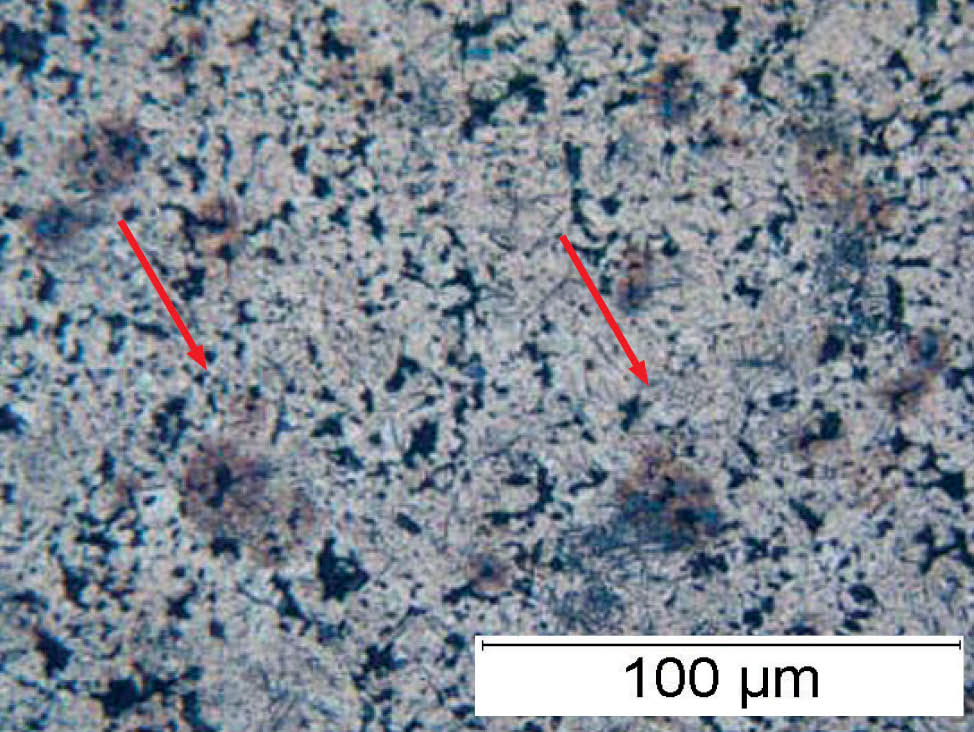

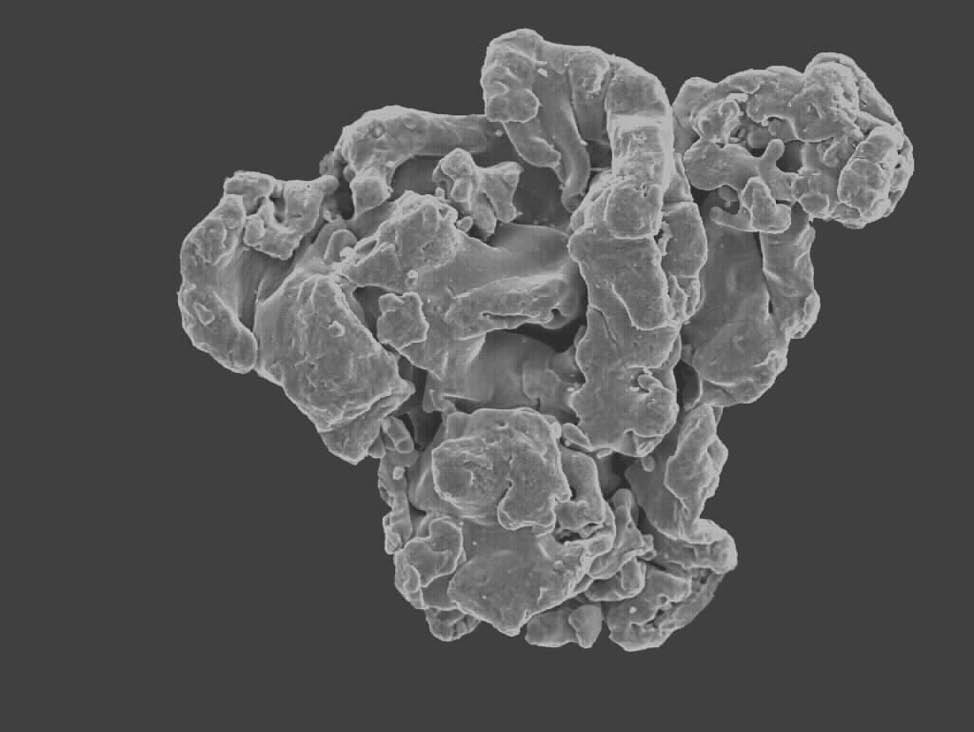

Fig. 4: Polvo de hierro esponjoso o SEM

Fig. 4: Polvo de hierro esponjoso o SEM