Die Herstellung von pulvermetallurgischen Teilen

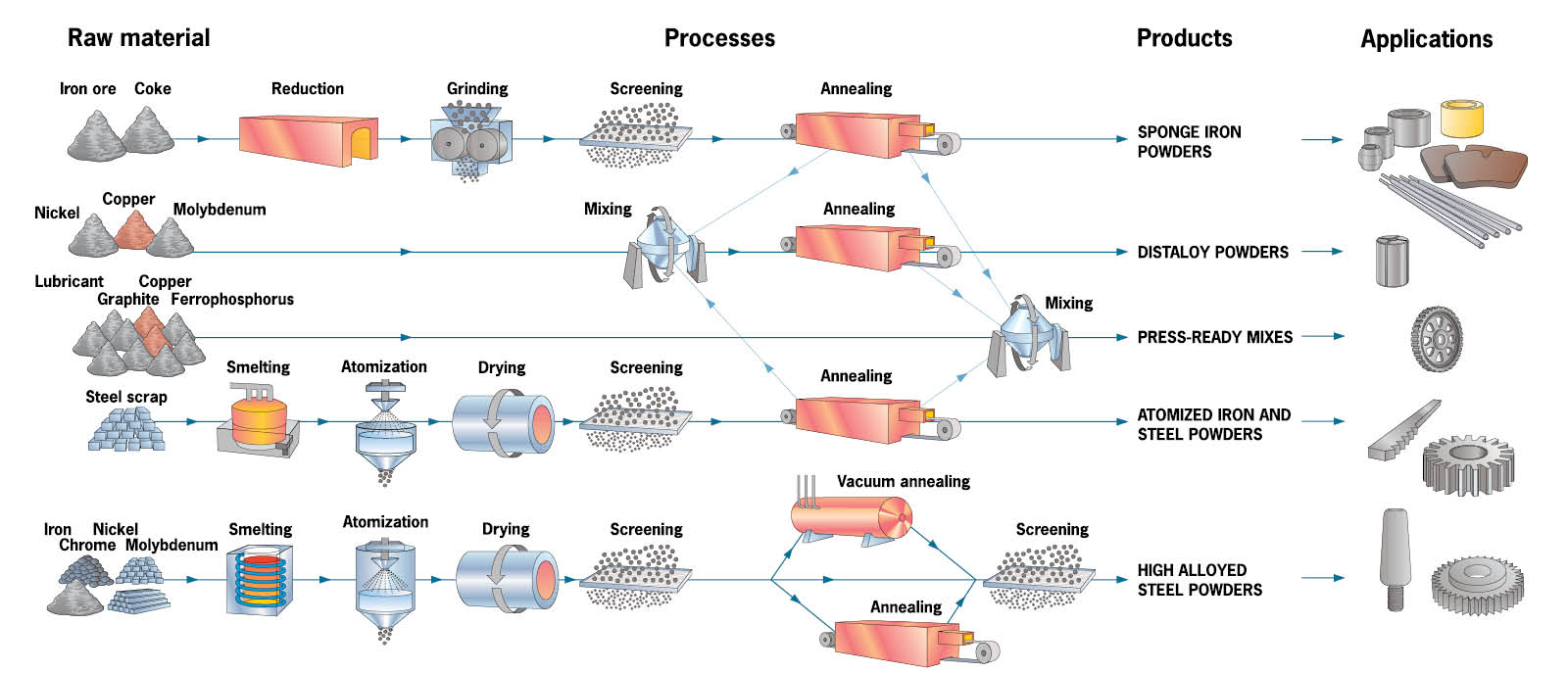

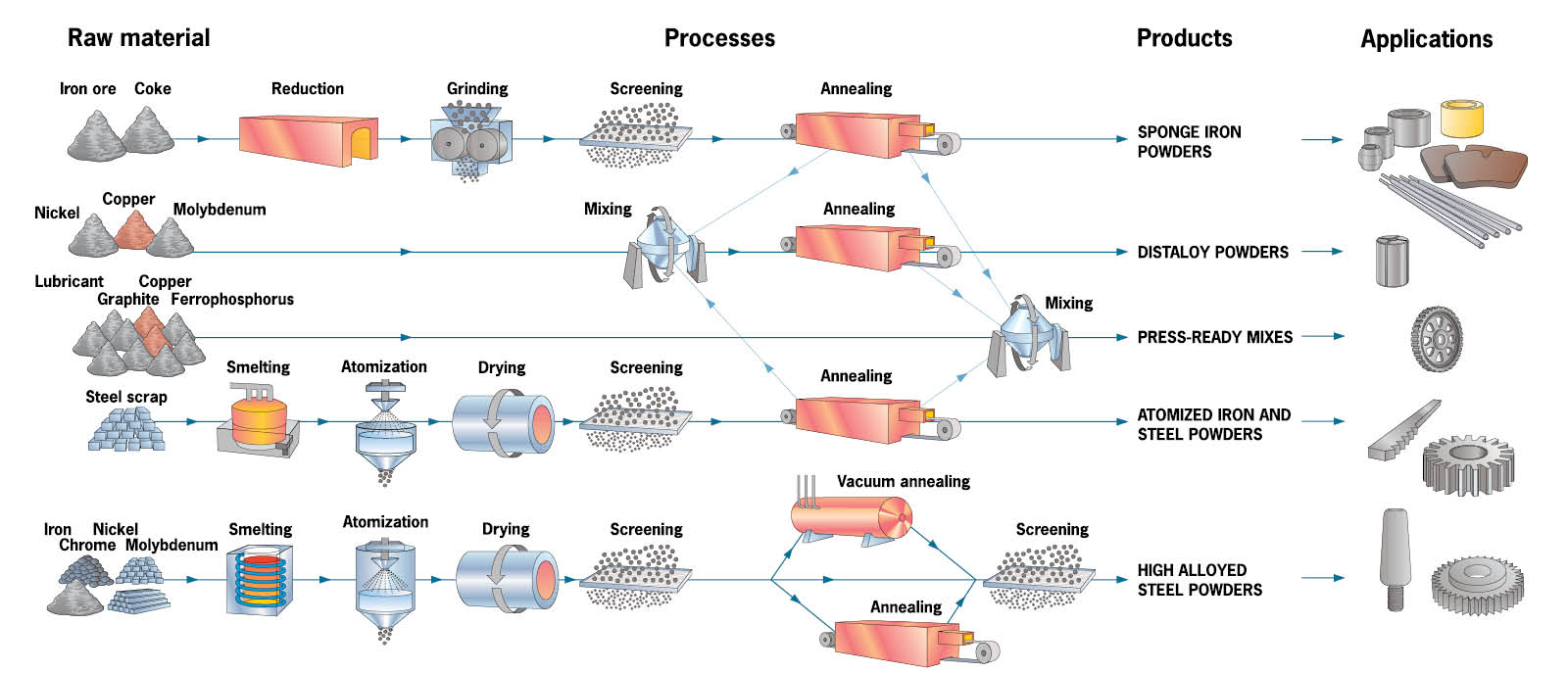

Viele verschiedene Metalle werden zur Herstellung von pulvermetallurgischen Teilen eingesetzt, darunter Eisen-, Kupfer- und Stahlpulver.

Herstellungsverfahren von Eisen- und Stahlpulvern

Pulverherstellung

Pulverherstellung Es gibt zwei übliche Verfahren für die Pulverherstellung: chemische Prozesse und Zerstäubung

- Chemisch: Das Metall wird bei einer Temperatur unterhalb des Schmelzpunktes von Erzoxiden direkt in Metallpulver umgewandelt.

- Zerstäubung: Die geschmolzene Metalllegierung fließt durch eine Düse und wird von einem Hochdruckwasser- oder Gasstrahl getroffen. Es bilden sich kleine Tröpfchen, die zu Partikeln erstarren.

Nach der Herstellung wird das Metallpulver gemischt. In diesem Stadium können weitere Elemente hinzugefügt werden, wie Schmiermittel, Kohlenstoff und/oder Legierungselemente.

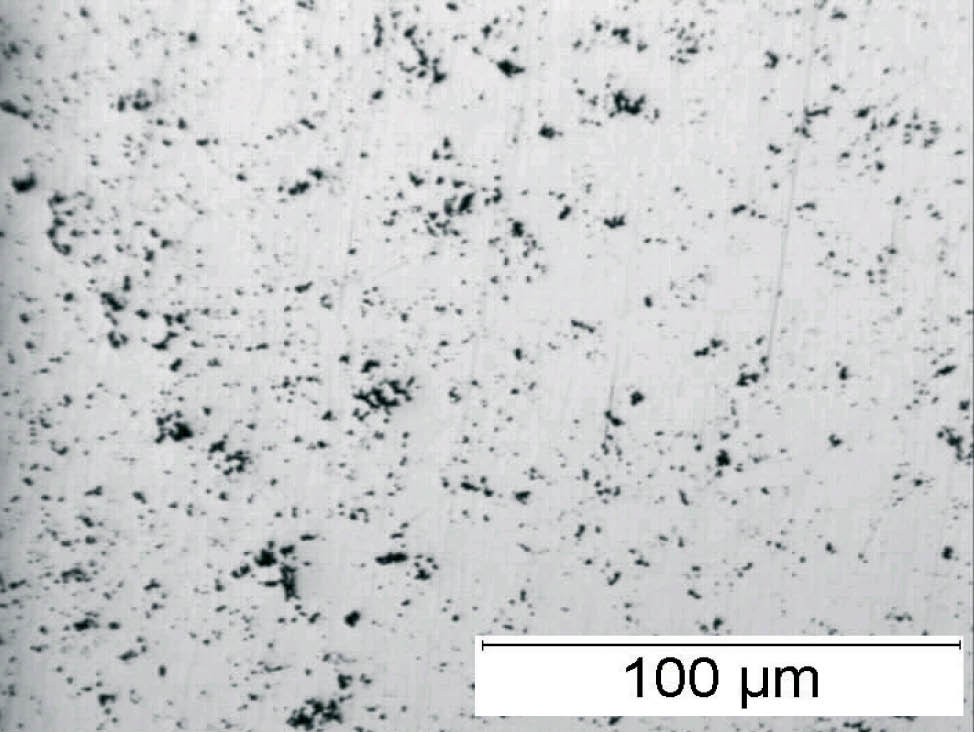

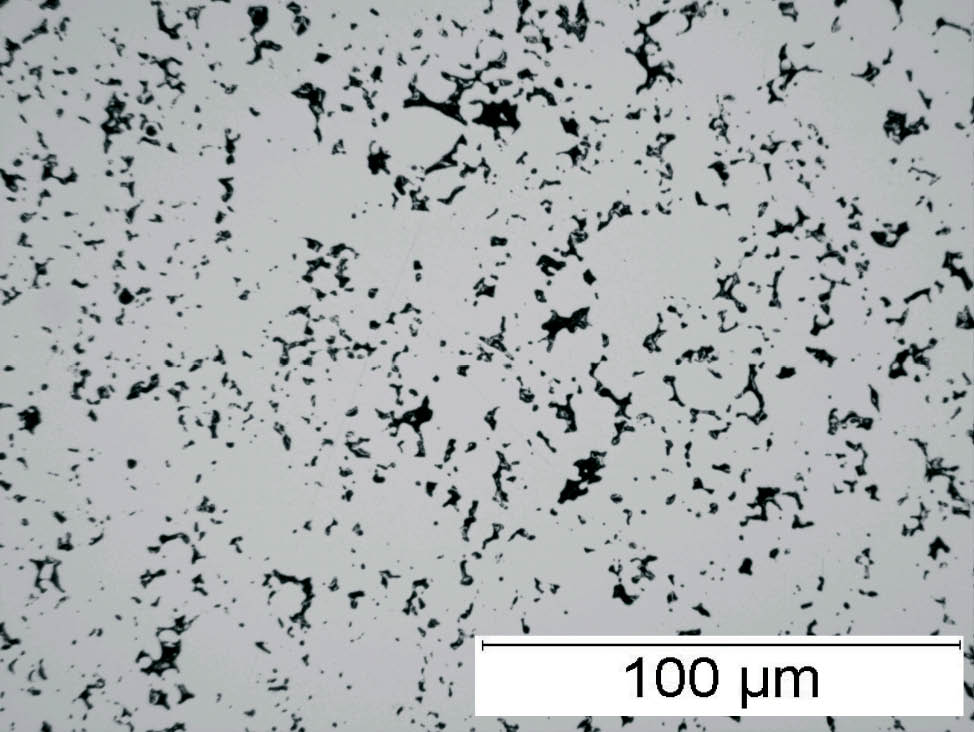

Verdichten des Pulvers in einer Hartmetallmatrize Zur Herstellung von Bauteilen werden die angemischten Pulver in einer Hartmetallmatrize unter hohem Druck verdichtet. In diesem Stadium ist das Teil wie das fertige Bauteil geformt, weist jedoch noch nicht die erforderliche Festigkeit auf. Solche Teile werden als „Grünlinge“ bezeichnet.

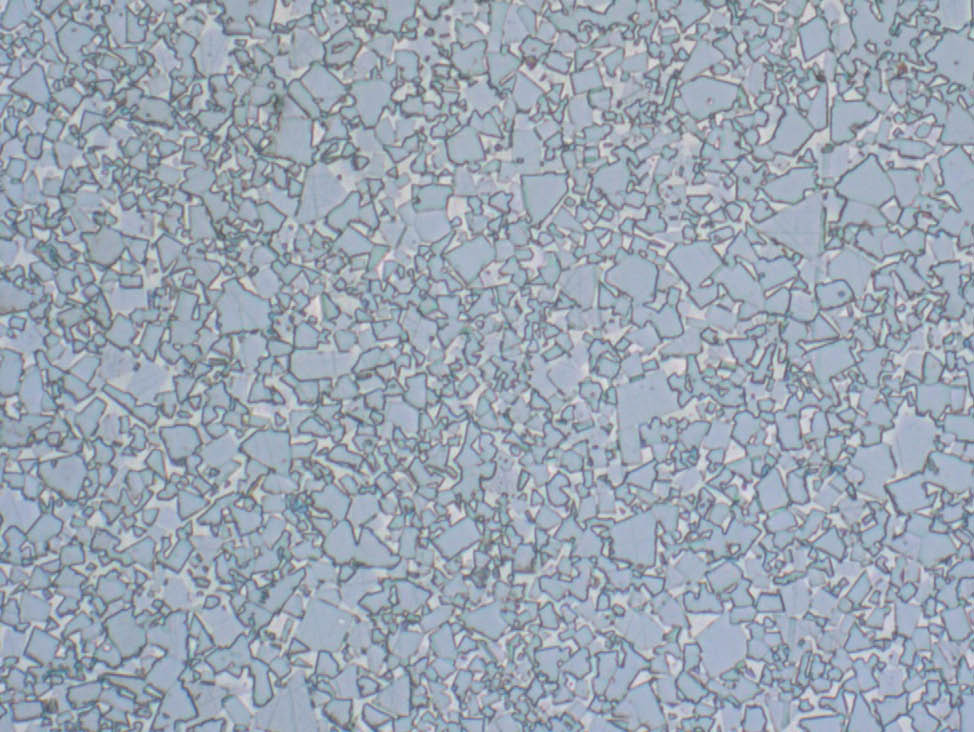

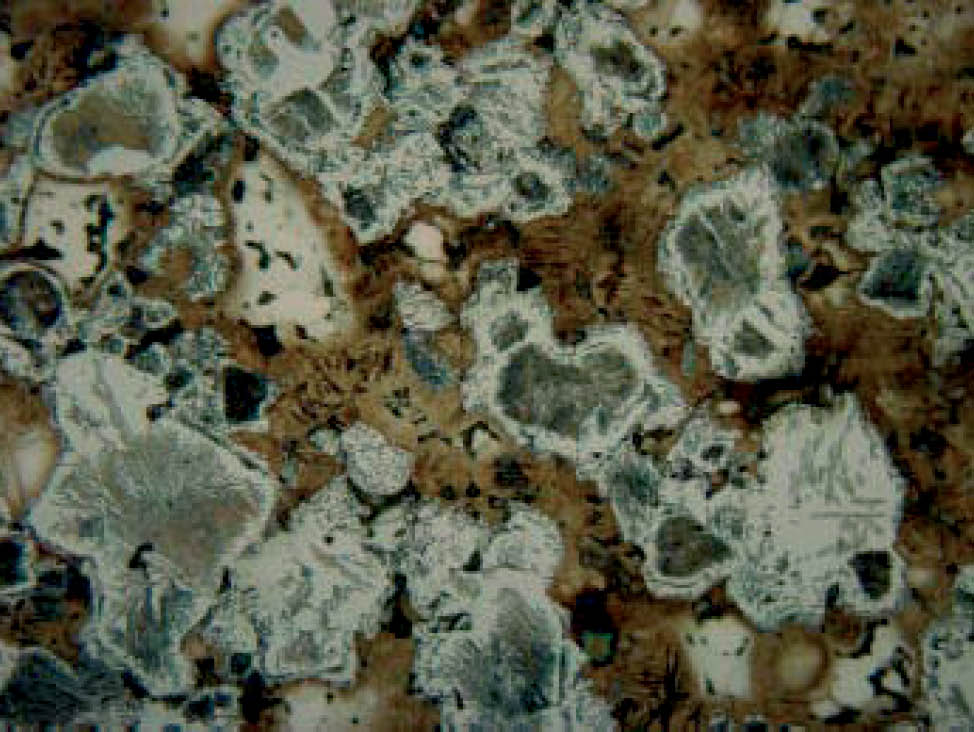

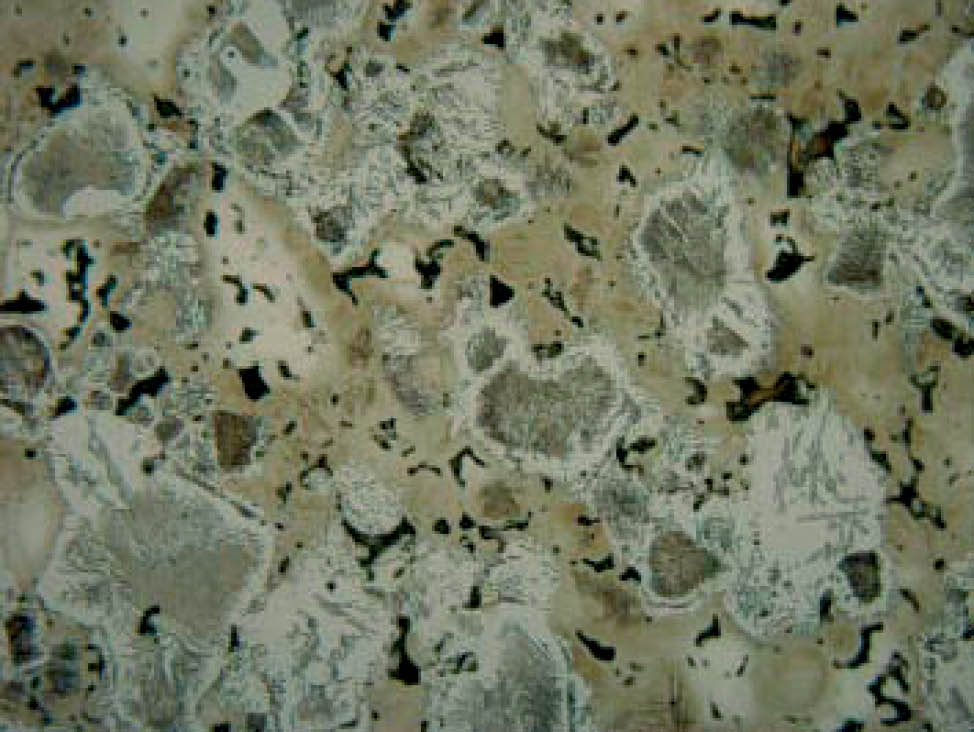

Sintern des Bauteils Um die notwendigen mechanischen und physikalischen Eigenschaften zu erreichen, wird das Bauteil unter Schutzatmosphäre bei hoher Temperatur gesintert. Die Bindung erfolgt durch Diffusion zwischen benachbarten Partikeln.

Endbehandlung Je nach Anwendung können einige Teile zusätzlichen Behandlungen unterzogen werden, darunter heißisostatisches Pressen, Ölimprägnieren, Oberflächenhärten oder Plattieren.

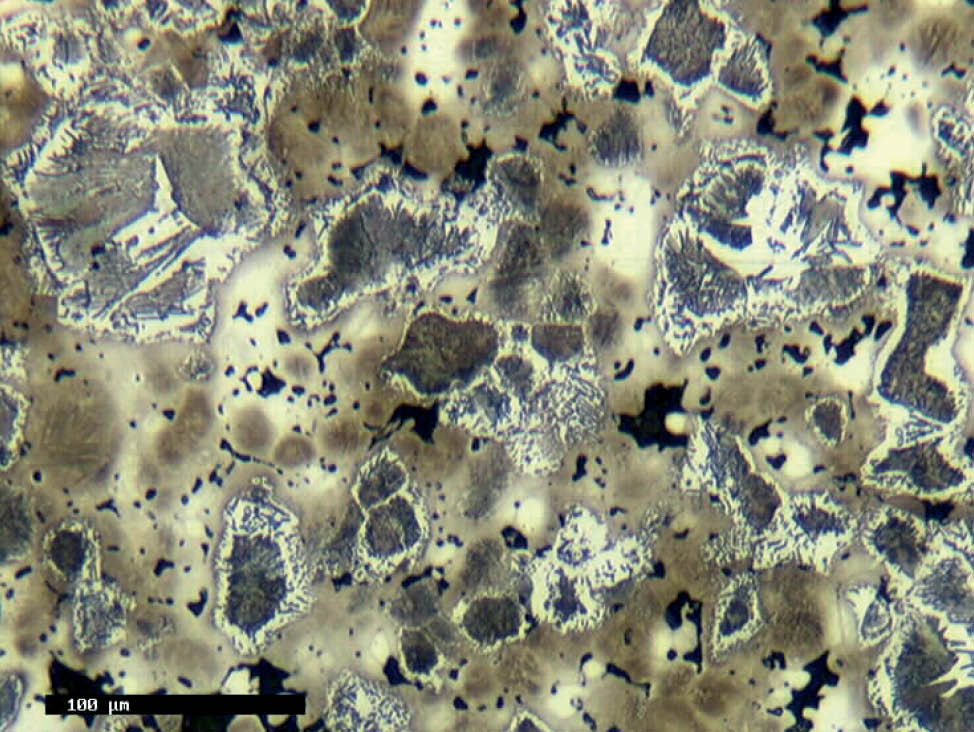

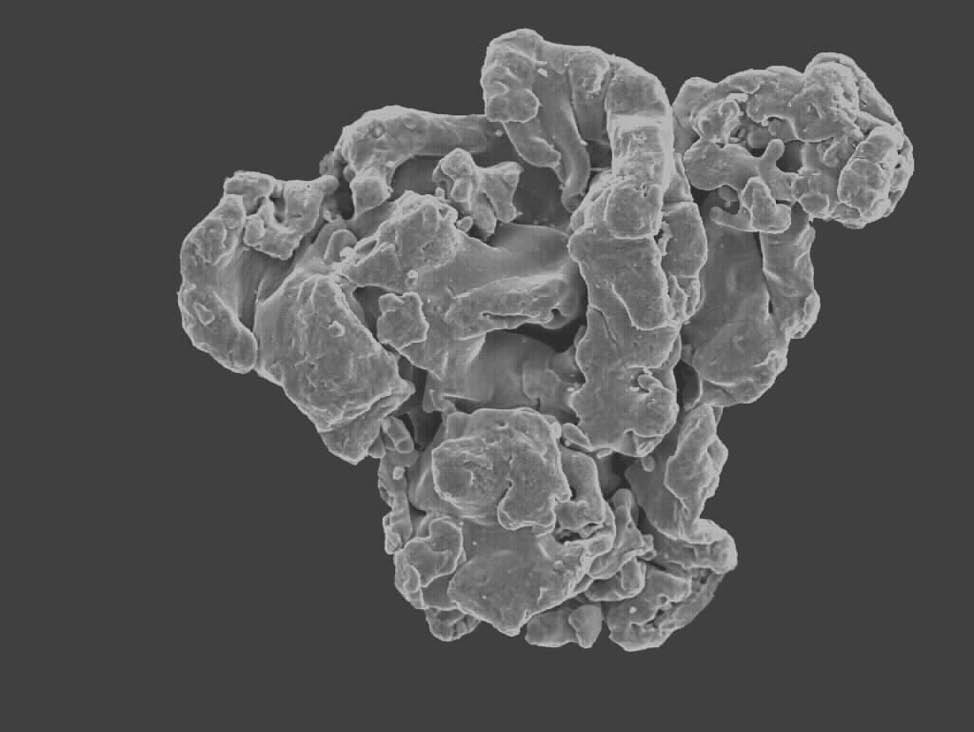

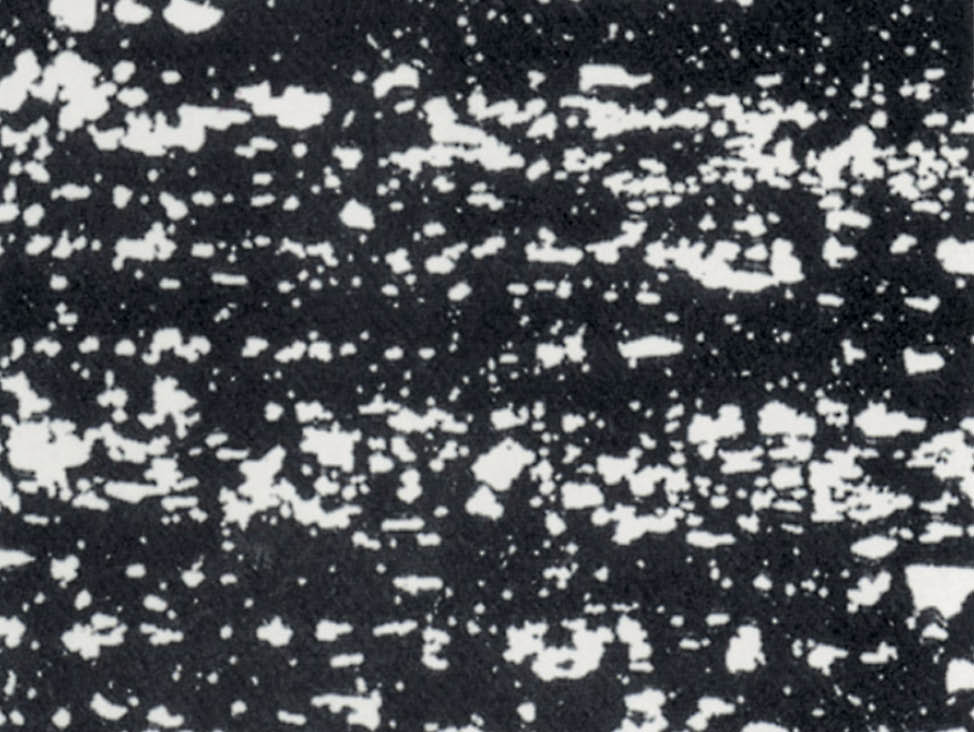

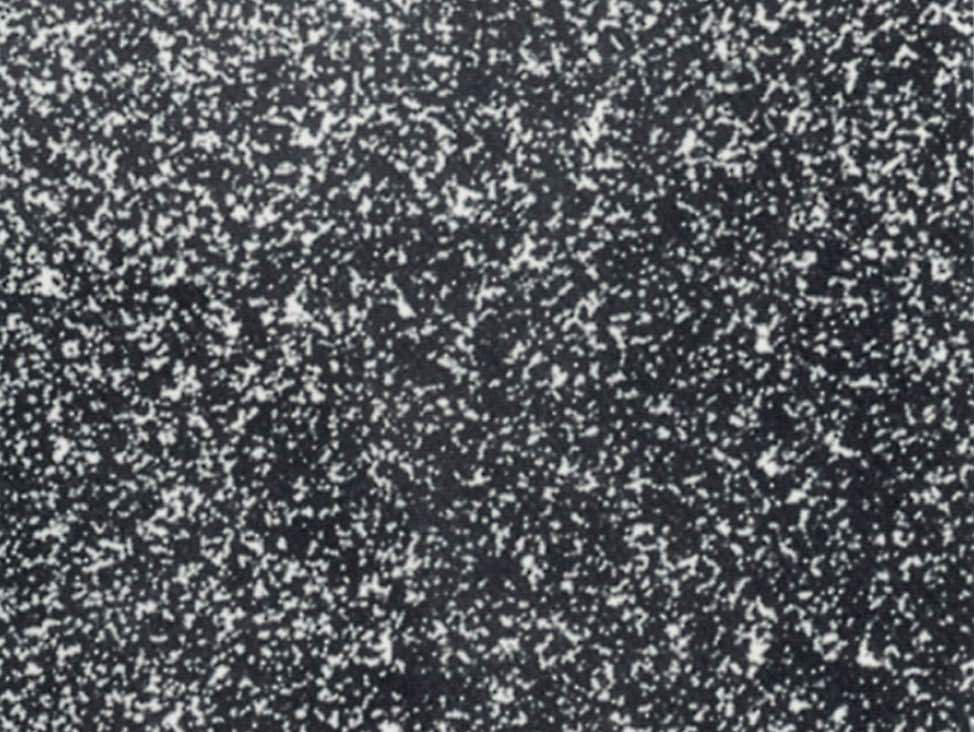

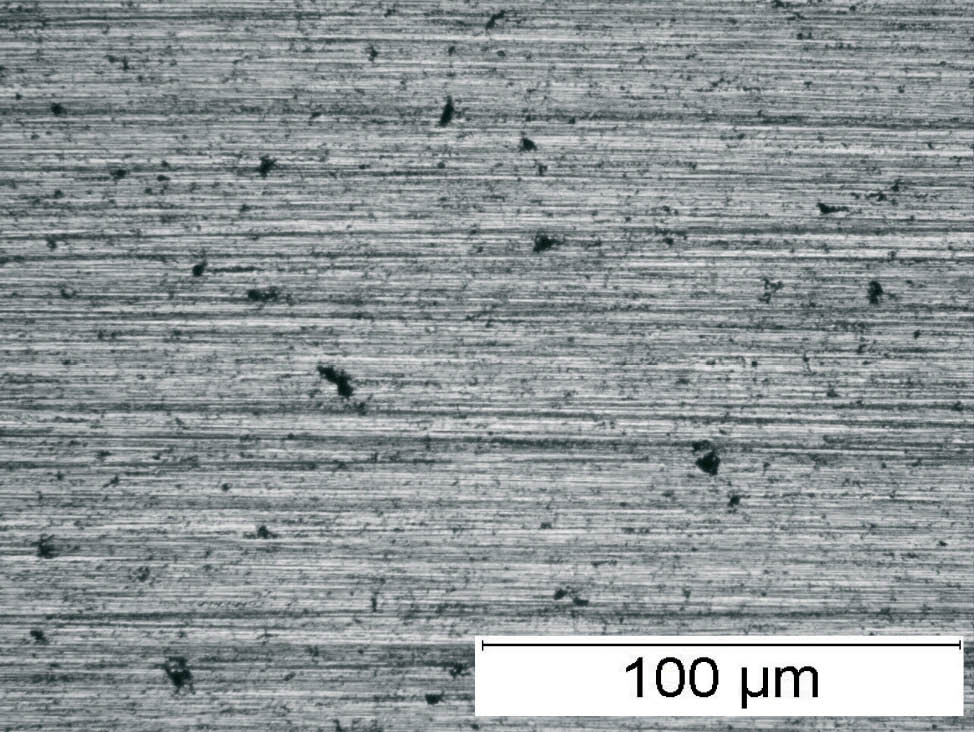

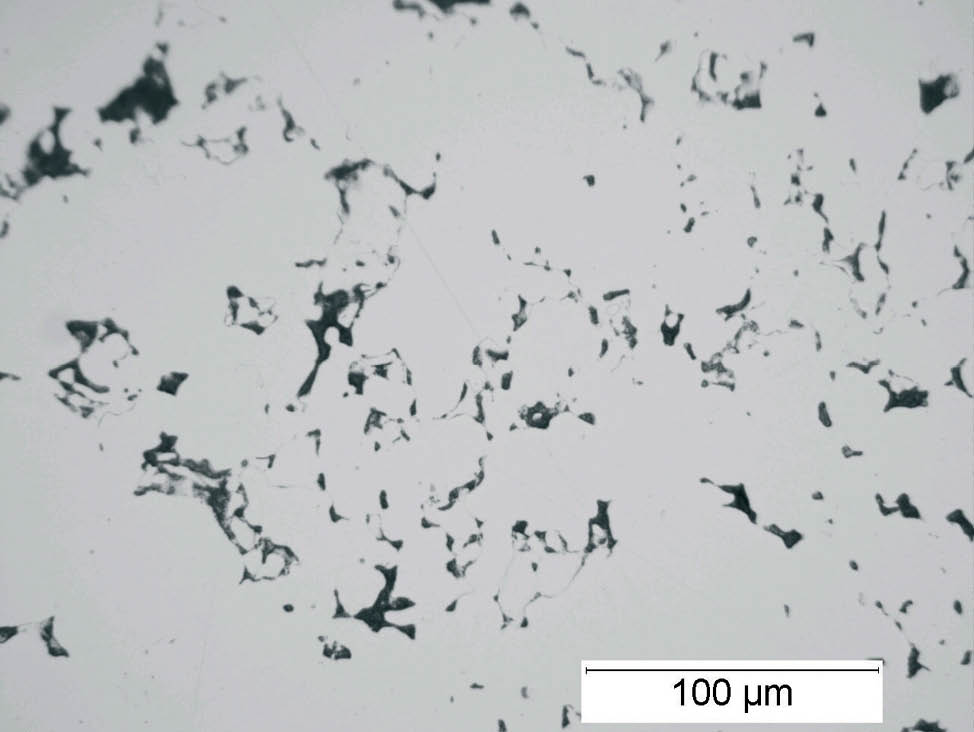

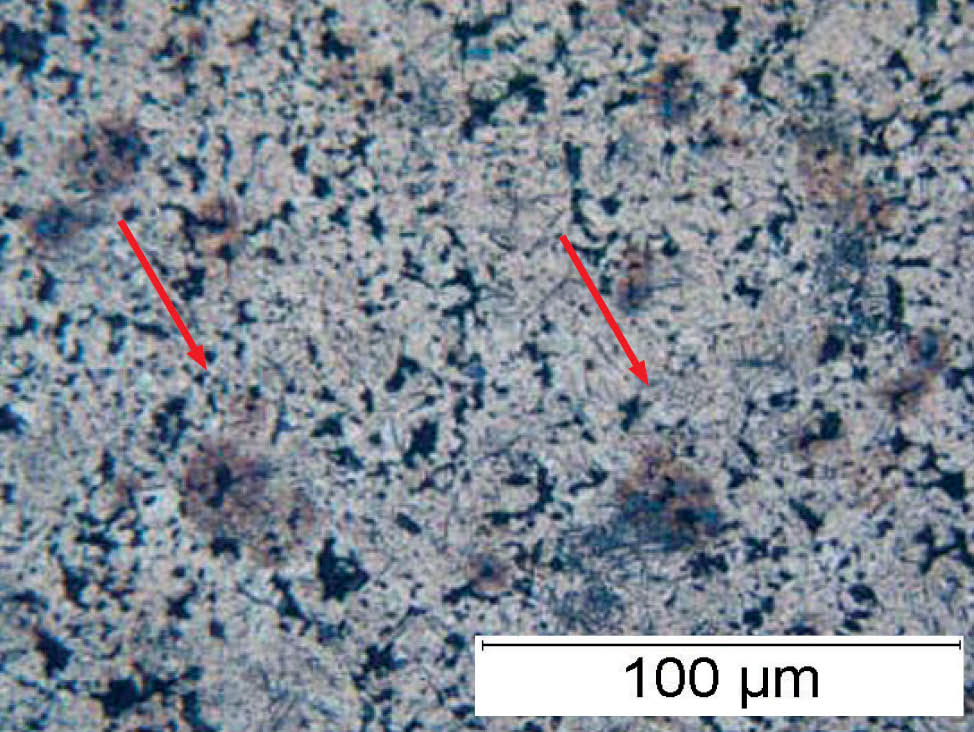

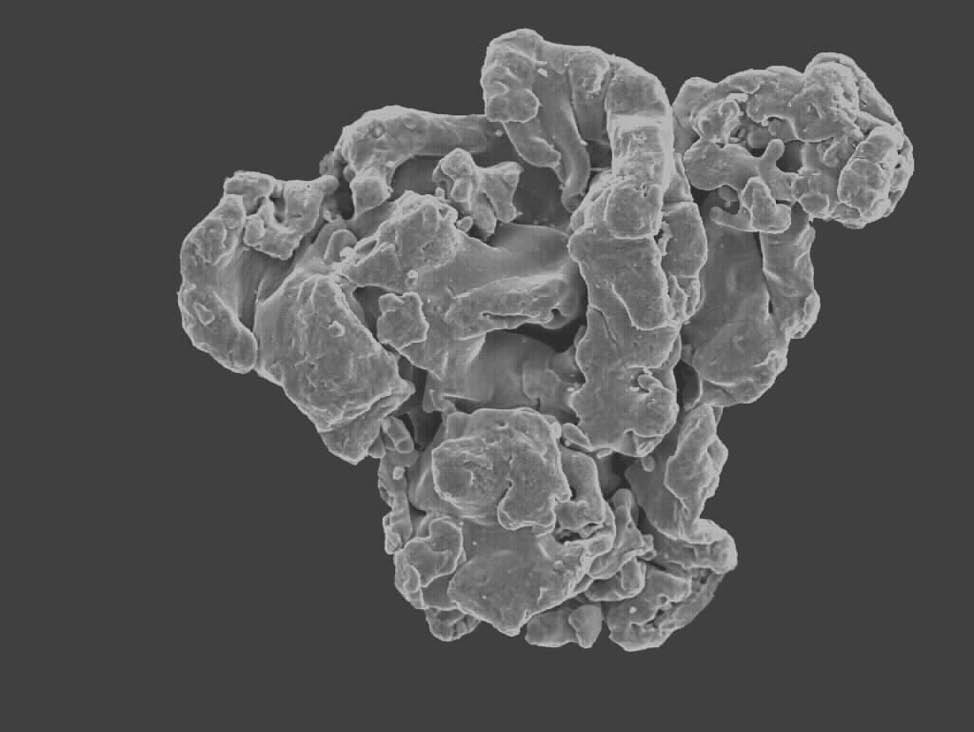

Abb. 4: Eisenschwammpulver, REM

Abb. 4: Eisenschwammpulver, REM