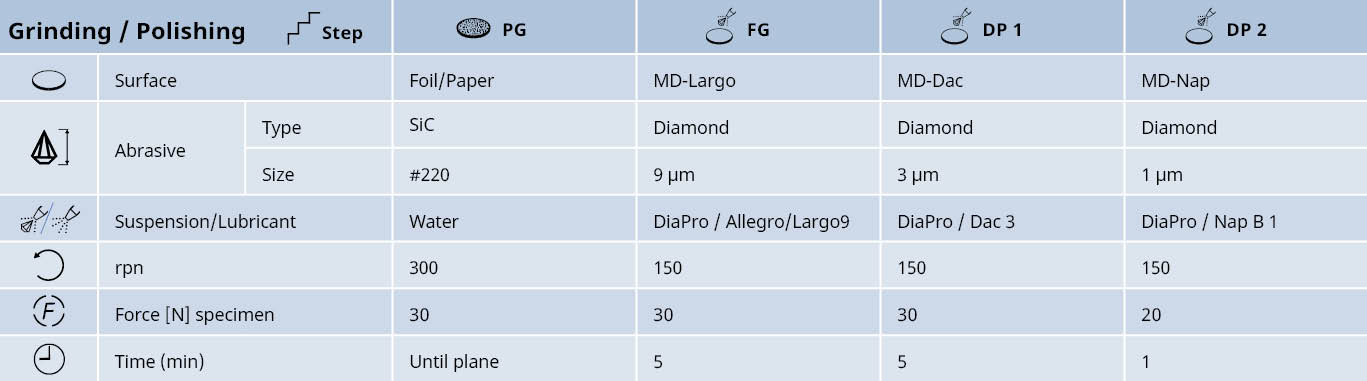

Kupferlegierungen

Es gibt eine Vielzahl von Kupferlegierungen wobei Zink (Messing) und Zinn (Bronze) die wichtigsten Legierungselemente sind.

Messing (Kupfer-Zink-Legierungen) Messinge sind Kupferlegierungen mit 5–45 % Zink. Kupfer hat für Zink eine hohe Löslichkeit und die Legierungen sind sehr homogen. Mit zunehmendem Zinkgehalt geht die rötliche Farbe des Kupfers in das Gelb des Messings über. Das Messing wird dabei auch härter und lässt sich besser spanabhebend bearbeiten.

- Messing mit weniger als 28 % Zink wird als Tombak bezeichnet und eignet sich besonders zur spanlosen Verformung.

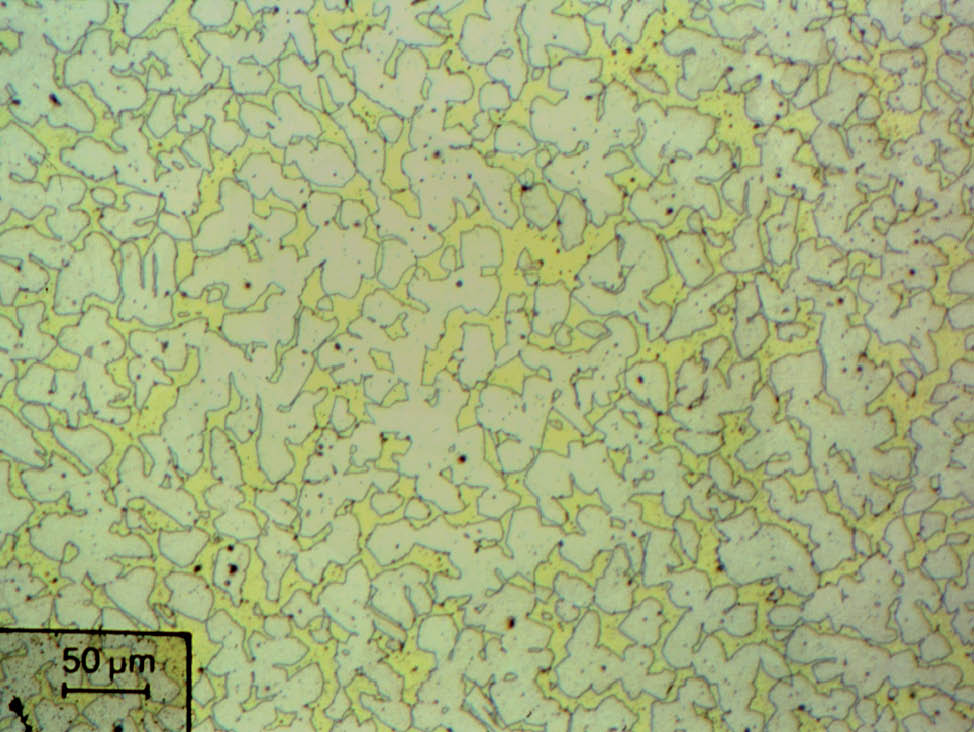

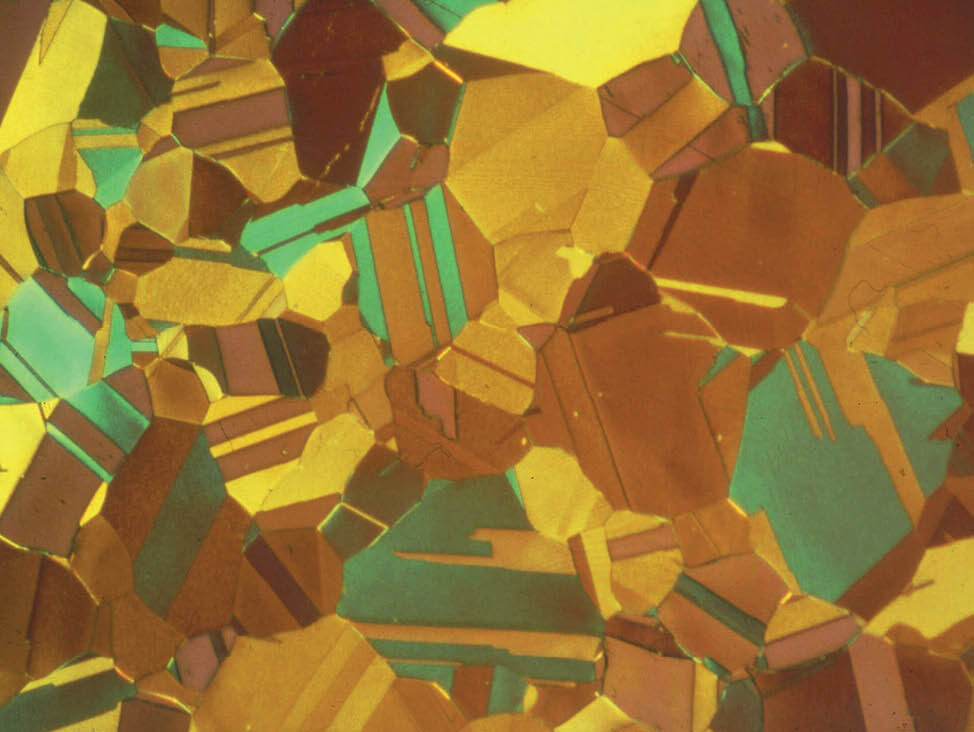

- Legierungen mit bis zu 37 % Zink bestehen aus α-Mischkristall und eignen sich gut zum Kaltumformen.

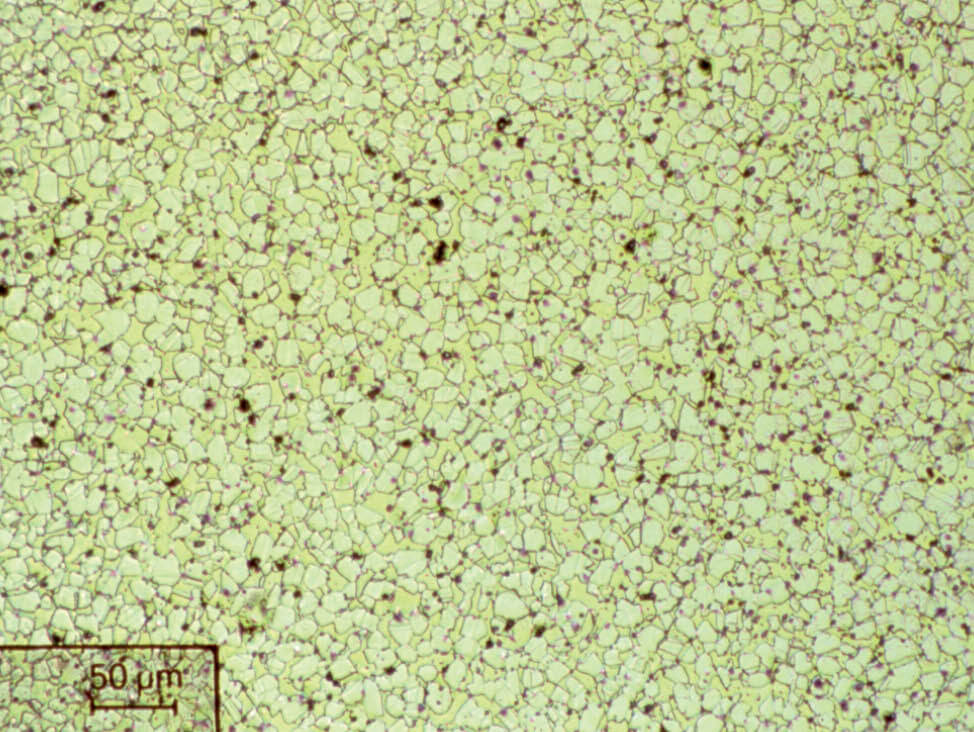

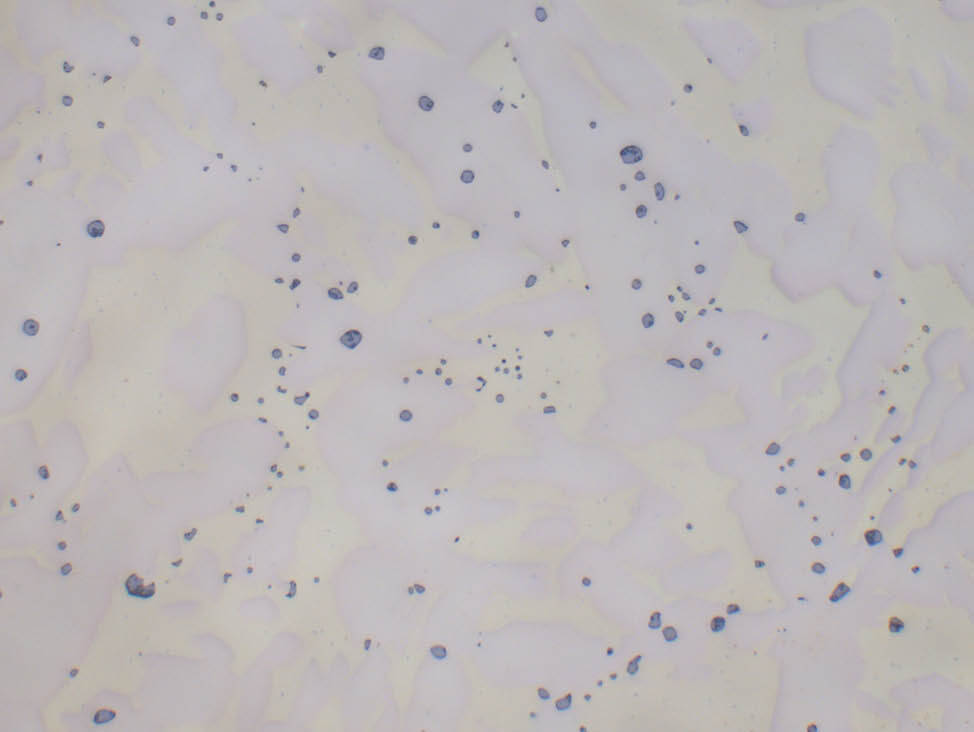

- Ab 38 % Zink zeigt die Legierung ein zweiphasiges α-β-Mikrogefüge und eignet sich zur Warmumformung.

Durch Zulegieren von Aluminium, Mangan, Eisen Nickel und Zinn oder selbst geringen Bleimengen werden sogenannte Sondermessingsorten produziert, die spezifische chemische oder mechanische Eigenschaften aufweisen.

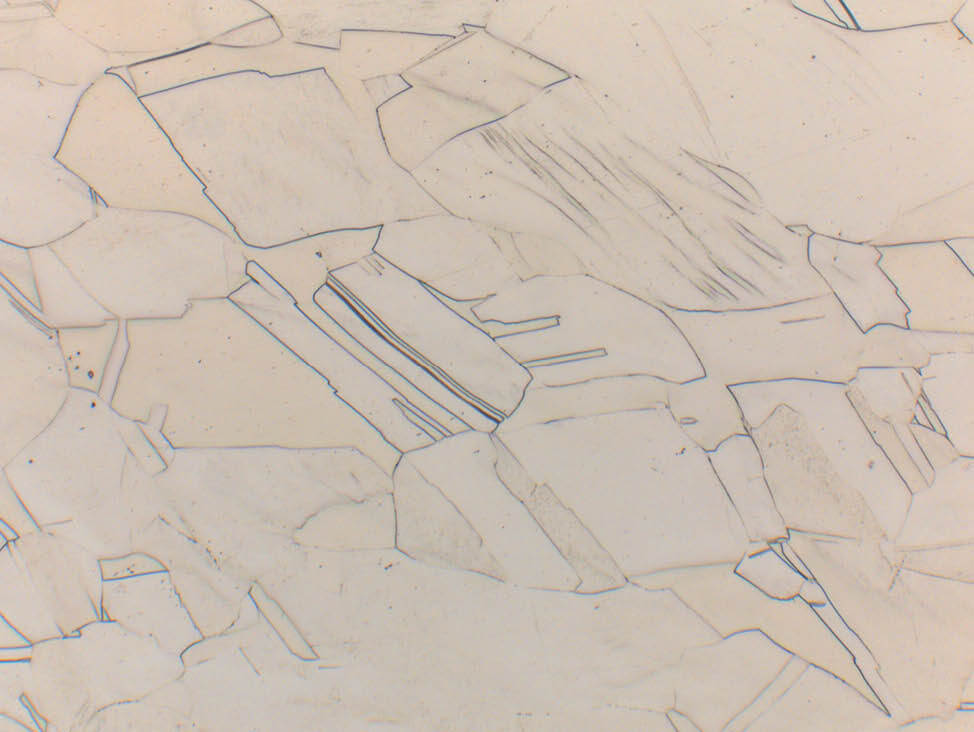

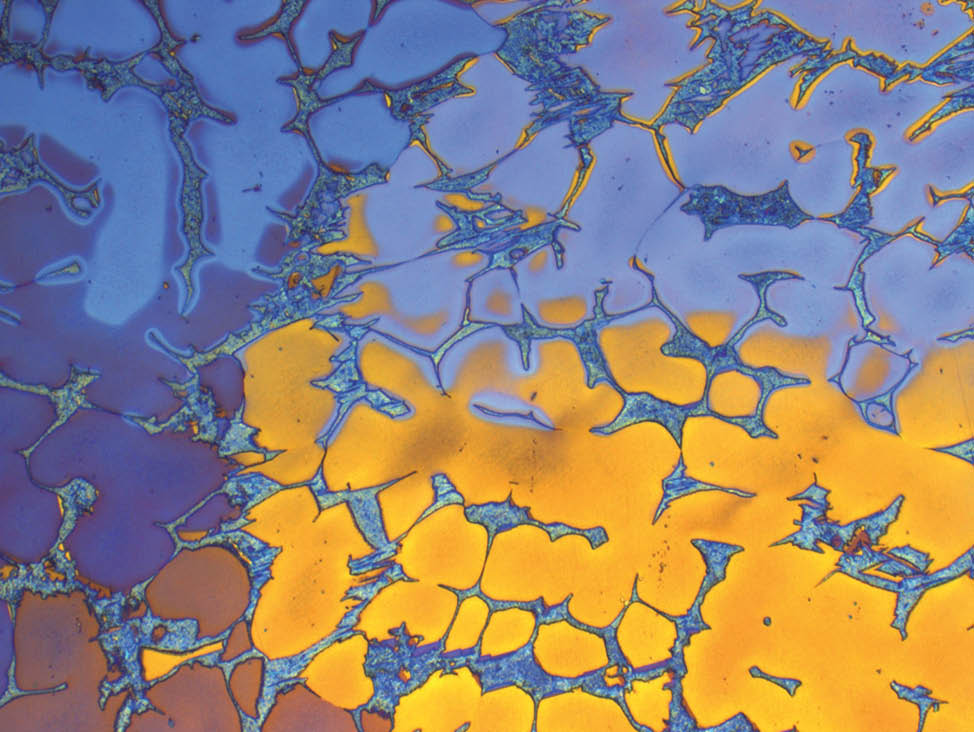

Abb. 4: α-Messing, farbgeätzt, 200x

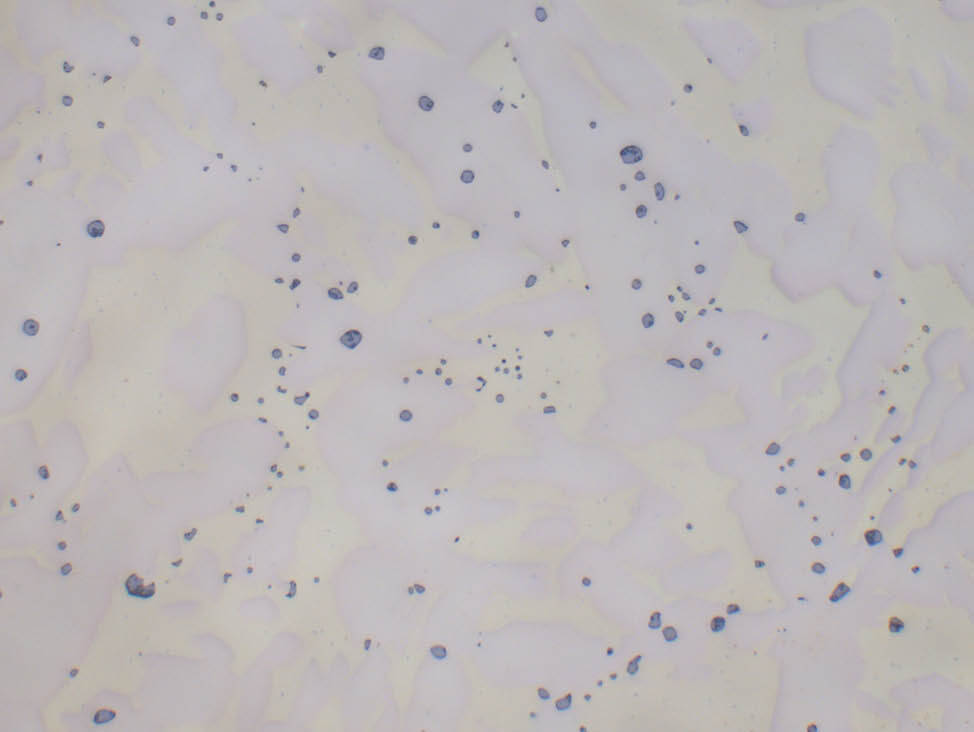

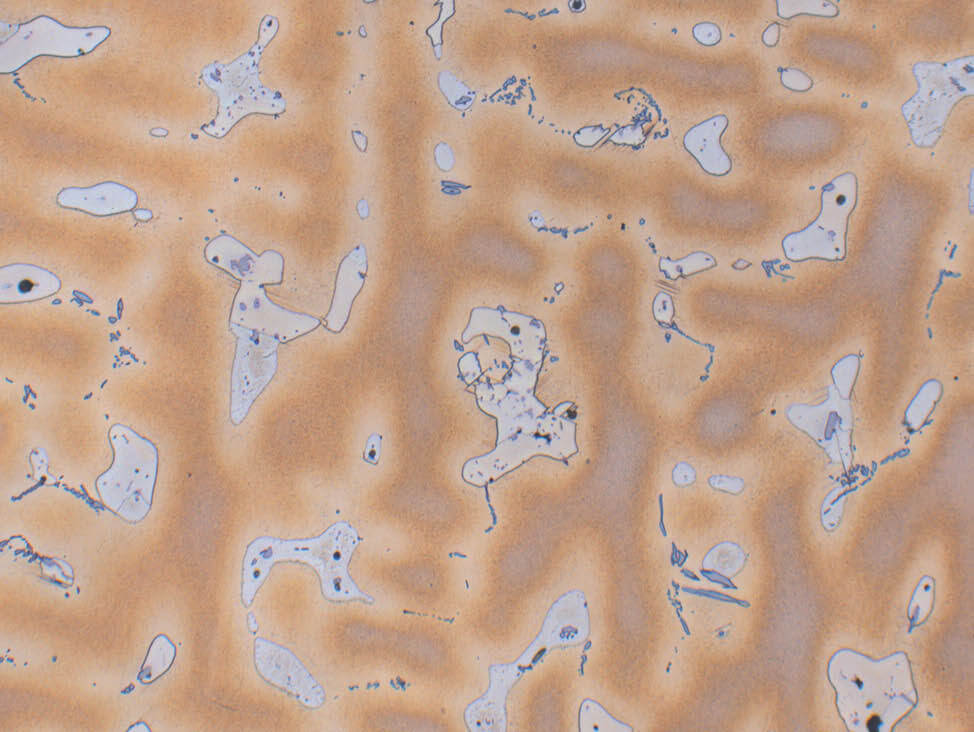

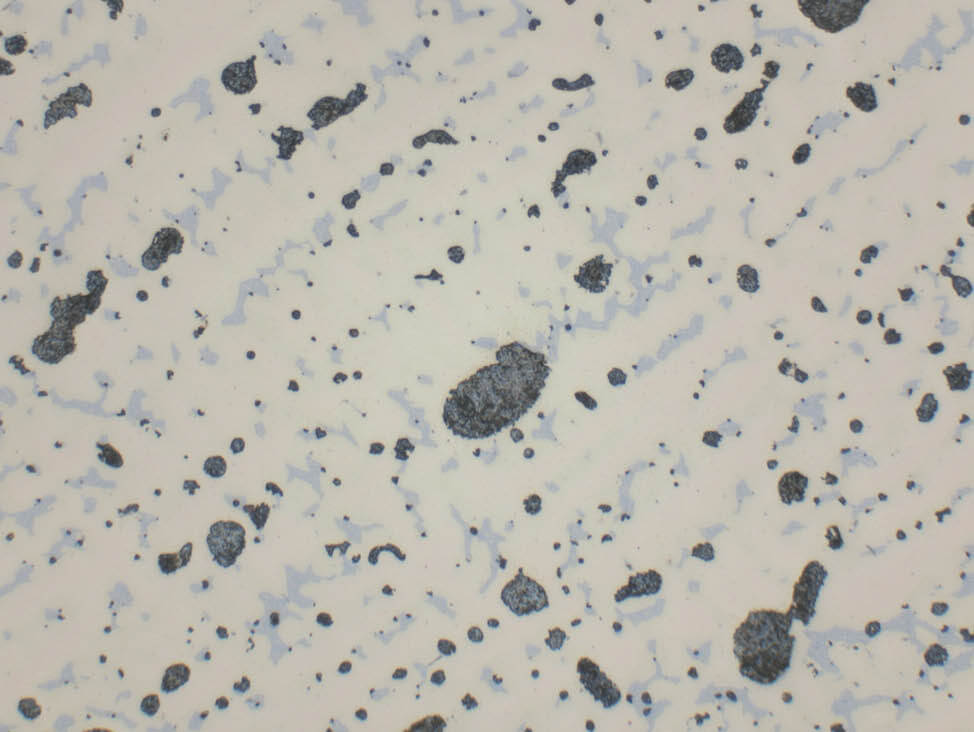

Abb. 5: α-β-Messingguss (CuZn40Pb2) mit grau-blauen Bleieinschlüssen, ungeätzt, 500x

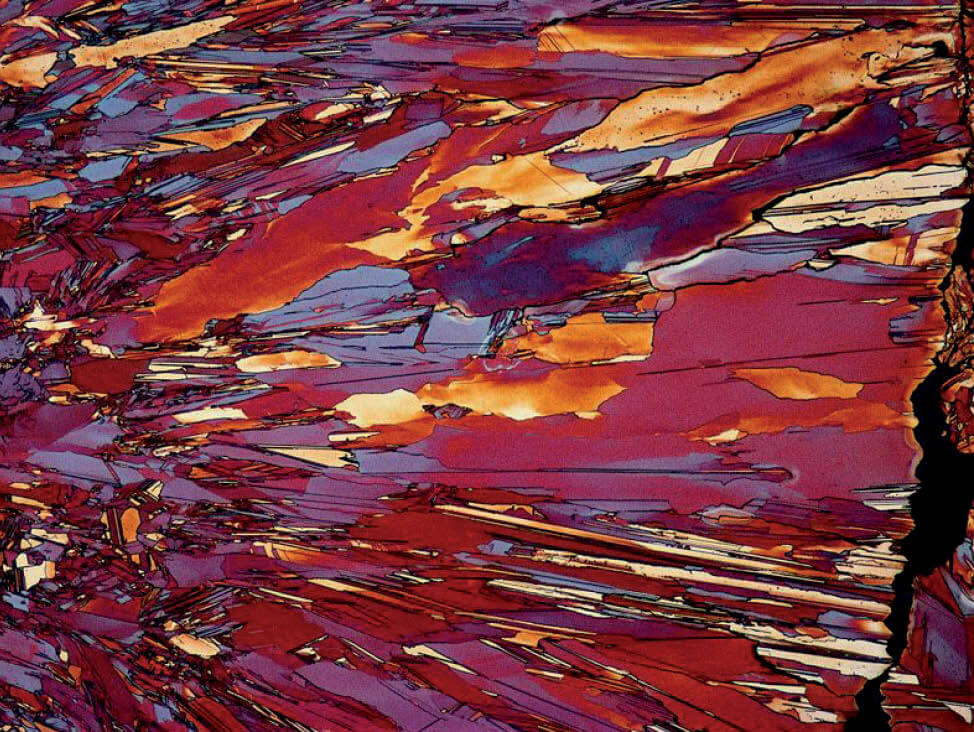

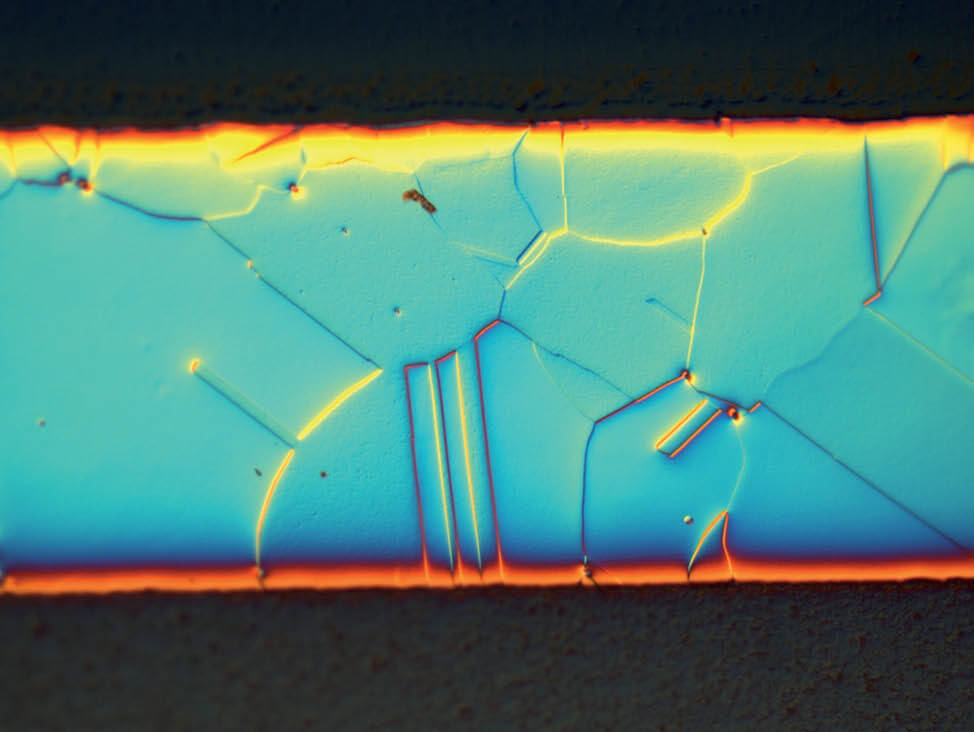

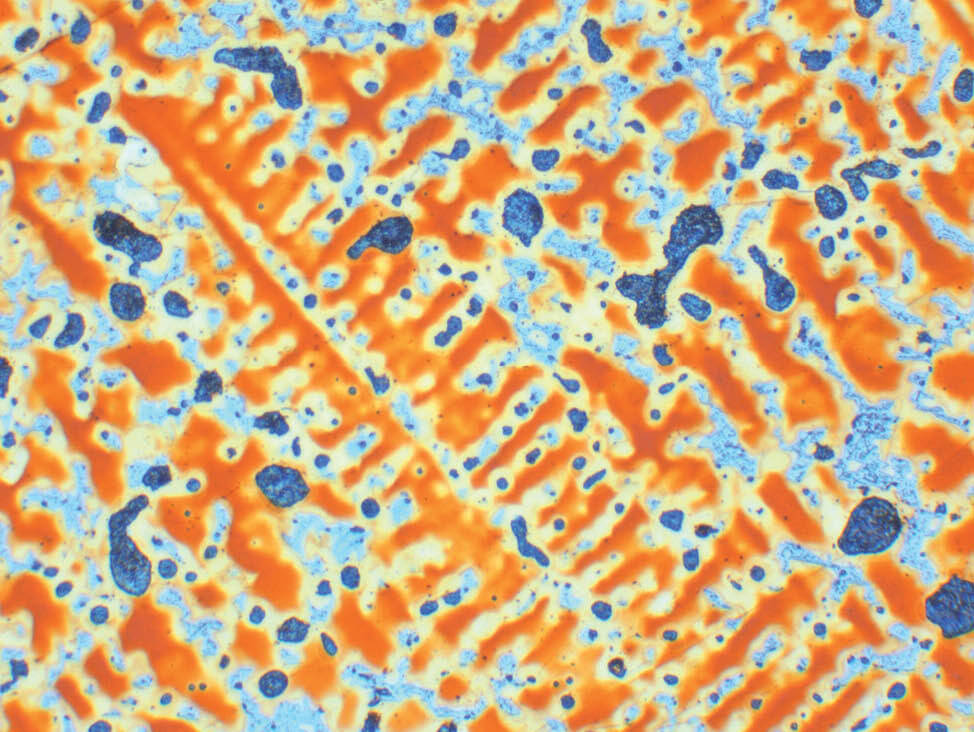

Abb. 6: α-β-Messingguss, geätzt nach Klemm, helle α-Mischkristalle in dunkler Grundmasse aus β-Mischkristallen, 100x

Bronze (Kupfer-Zinn-Legierungen)

Bronzen werden in Knetlegierungen, Gusslegierungen und Glockenguss unterteilt. Je nach gewünschten Eigenschaften werden noch geringe Mengen von Zink, Phosphor, Blei, Nickel oder Eisen zulegiert.

| Einige spezielle Messingslegierungen und ihre Eigenschaften |

| Rotguss (Cu-Sn-Zn) |

Gute Korrosionsbeständigkeit; geringer Reibungskoeffizient |

| Aluminiumbronzen (bis zu 11 % Aluminium) |

Hohe Festigkeit bei hohen Temperaturen; sehr gute Korrosionsbeständigkeit |

| Berylliumbronze |

Hohe Festigkeit; hohe Härte; keine Funkenbildung bei stoßender und schlagender Berührung |

| Kupfer-Nickel-Legierungen |

Herausragende Korrosionsbeständigkeit |

| Kupfer-Nickel-Zink-Legierungen (Neusilber) |

Hohe Festigkeit; gute Korrosionsbeständigkeit; gute Verformbarkeit |

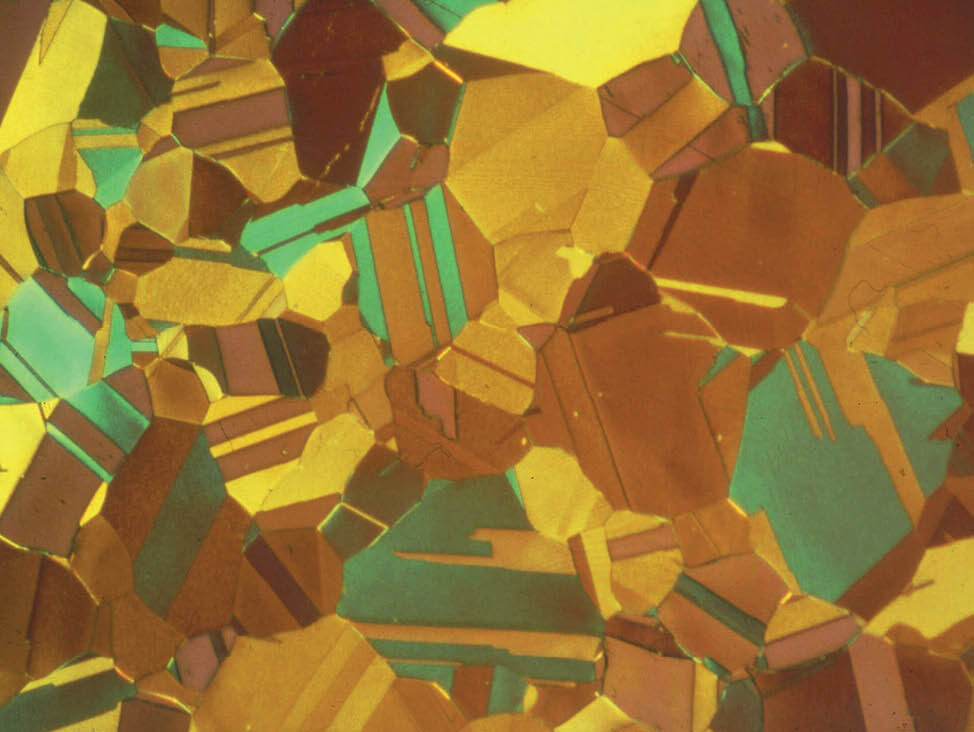

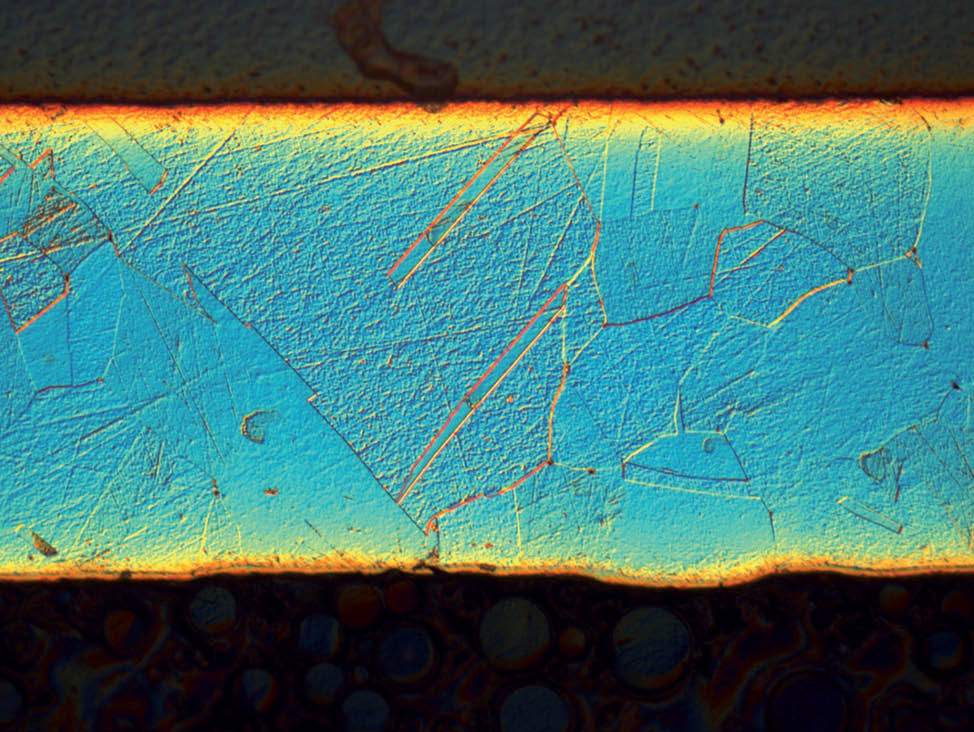

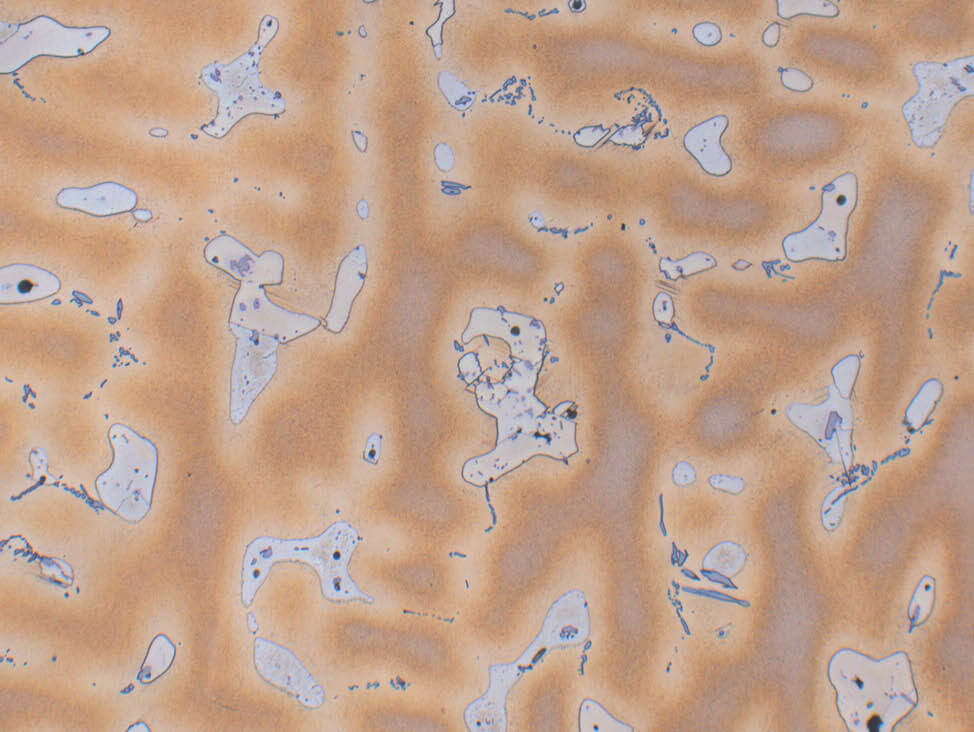

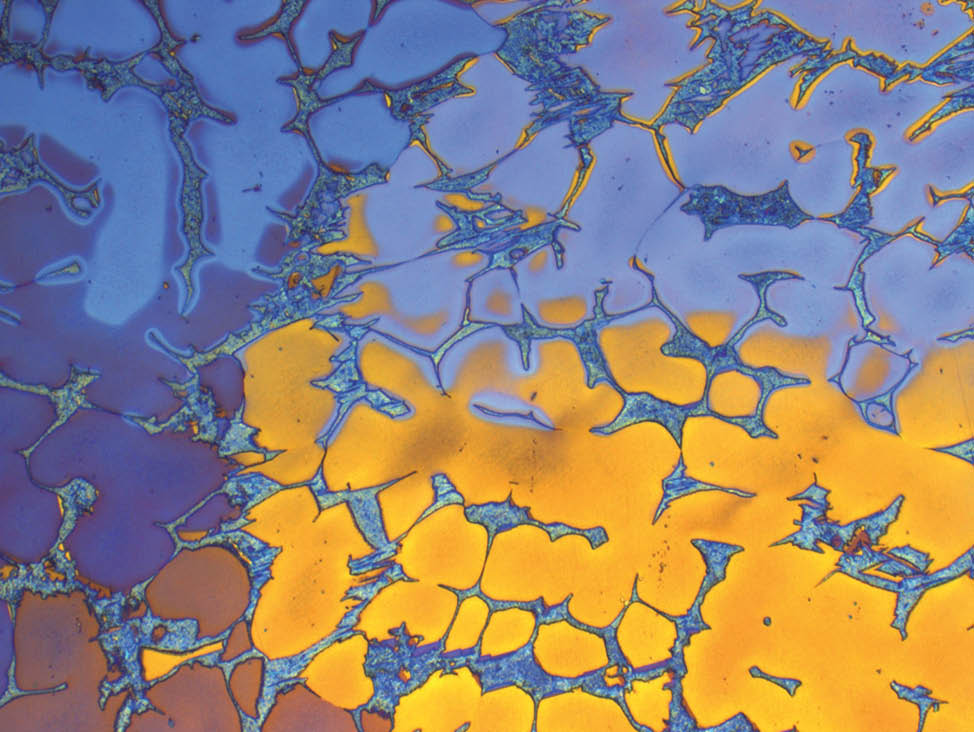

Abb. 7: Aluminiumbronze, farbgeätzt nach Klemm, pol. Licht, 200x

Abb. 7: Aluminiumbronze, farbgeätzt nach Klemm, pol. Licht, 200x

![[Top Banner] Kupfer](https://www.struers.com/-/media/Struers-media-library/About/New-Brand-Concept/Copper-Signifyer-1600x500px.jpg?h=500&w=1600&lm=20240516T091208Z&hash=6D536357A11E7B89444875FB8634794E)