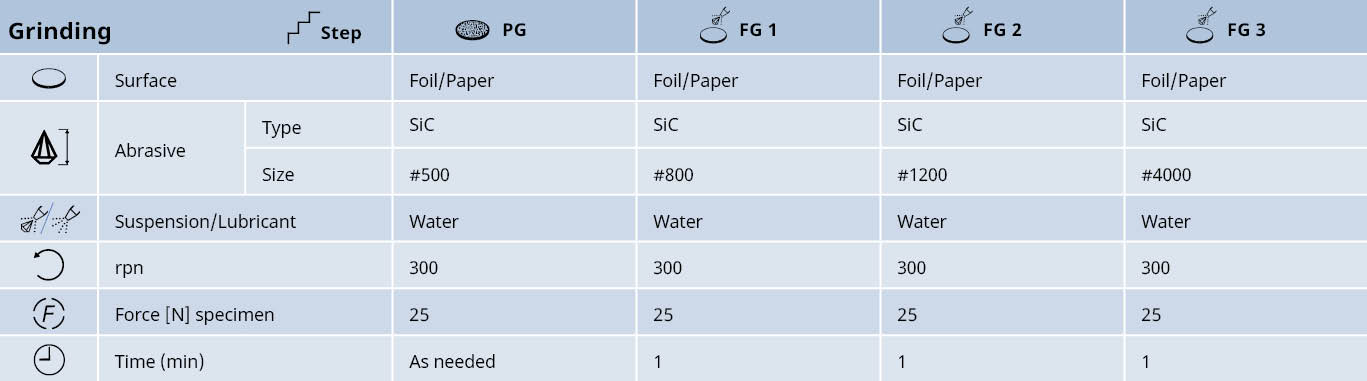

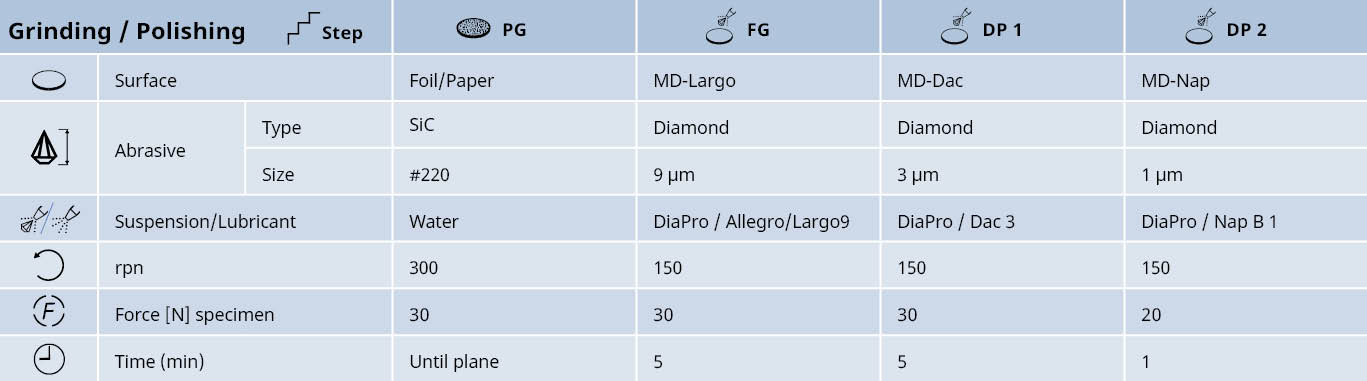

Alliages de cuivre

Il existe un grand nombre d’alliages de cuivre, les plus courants étant le zinc (laiton) et l’étain (bronze).

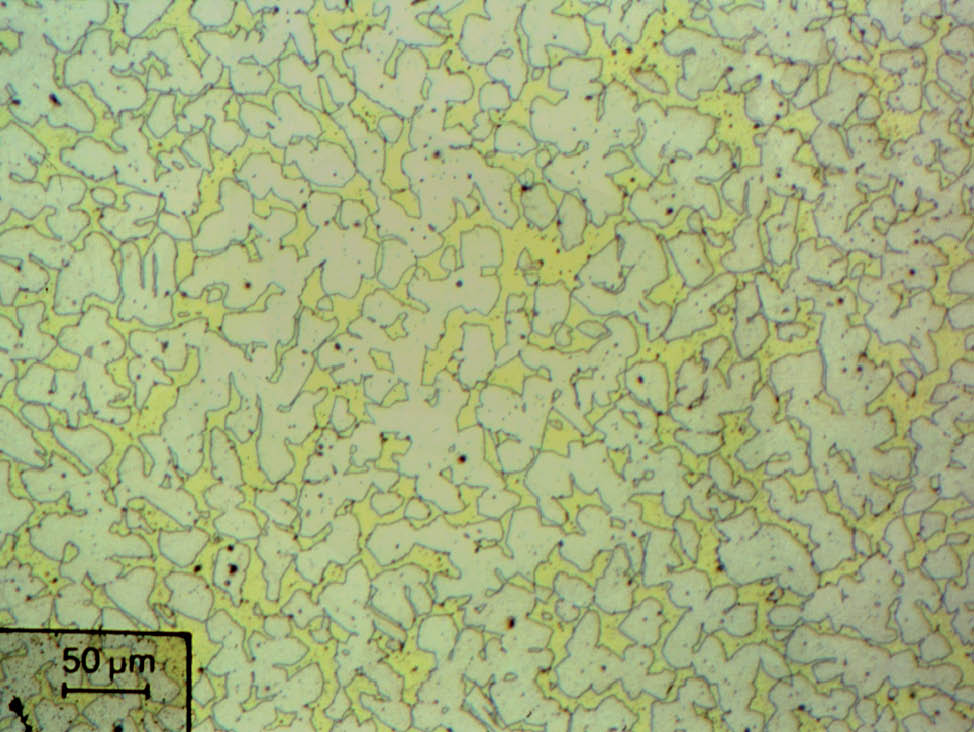

Laiton (alliages cuivre-zinc) Les laitons sont des alliages de cuivre contenant 5 à 45 % de zinc. La solubilité du cuivre dans le zinc étant élevée, les alliages sont très homogènes. À mesure que la teneur en zinc augmente, la couleur rougeâtre du cuivre est remplacée par le jaune du laiton. Le laiton devient également plus dur et plus facile à usiner.

- Le laiton contenant moins de 28 % de zinc est appelé laiton rouge et est particulièrement adapté à l’usinage

- Les alliages contenant jusqu’à 37 % de zinc sont constitués d’une solution solide α et sont adaptés au formage à froid

- Au-delà de 38 % de zinc, les alliages présentent une microstructure à deux phases α-β, adaptée au formage à chaud

En ajoutant de l’aluminium, du manganèse, du fer, du nickel, de l’étain ou même de petites quantités de plomb, il est possible de produire des types de laiton spéciaux présentant des propriétés chimiques ou mécaniques spécifiques.

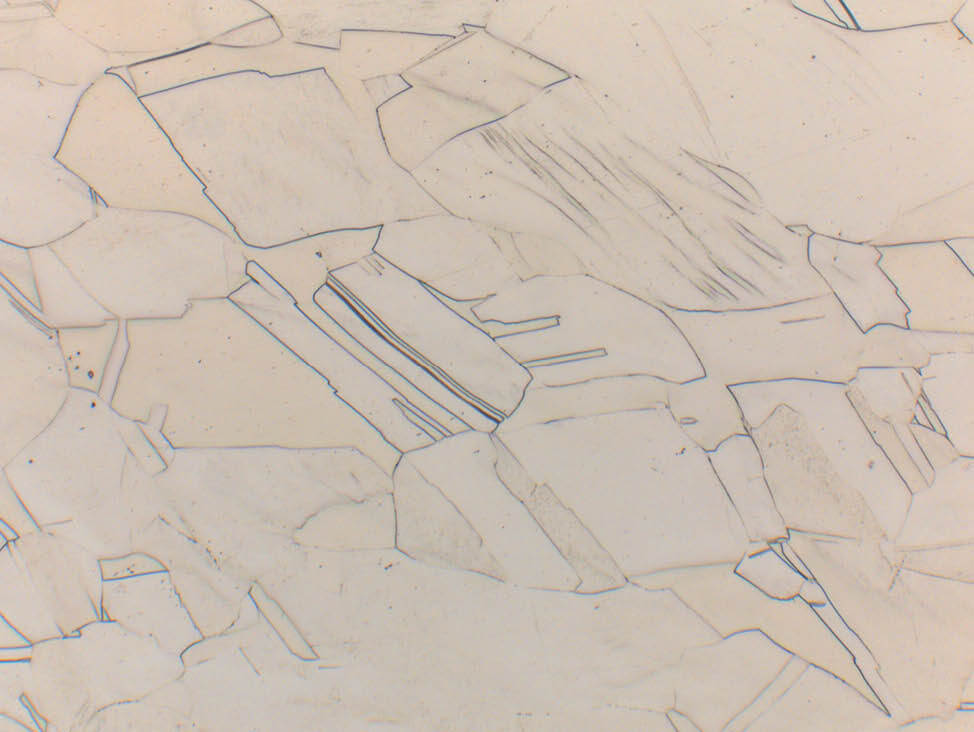

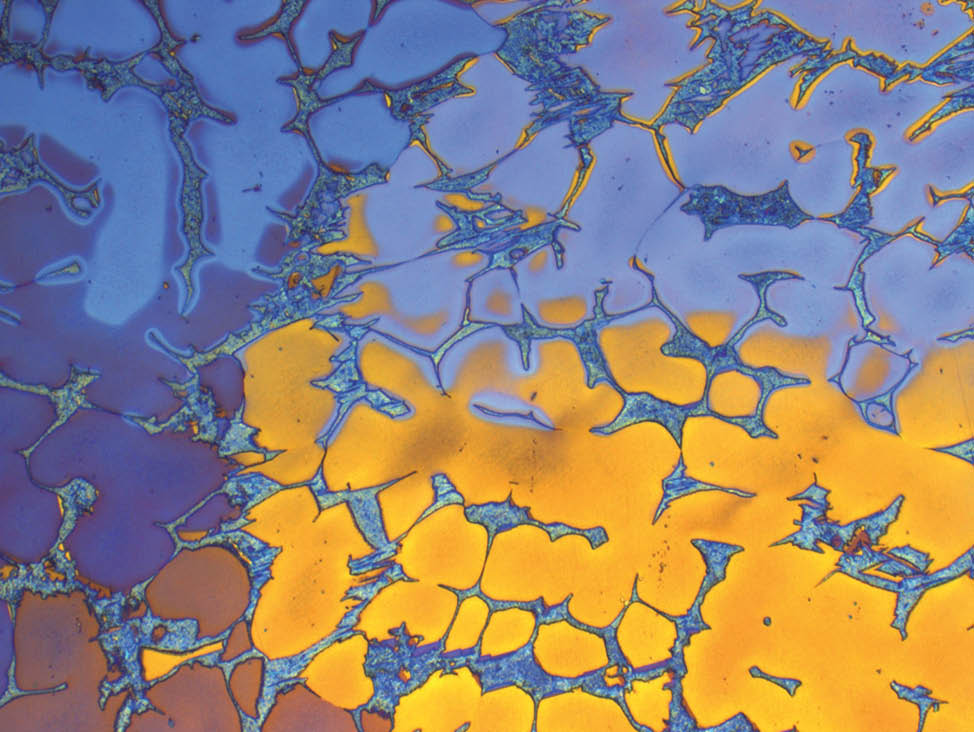

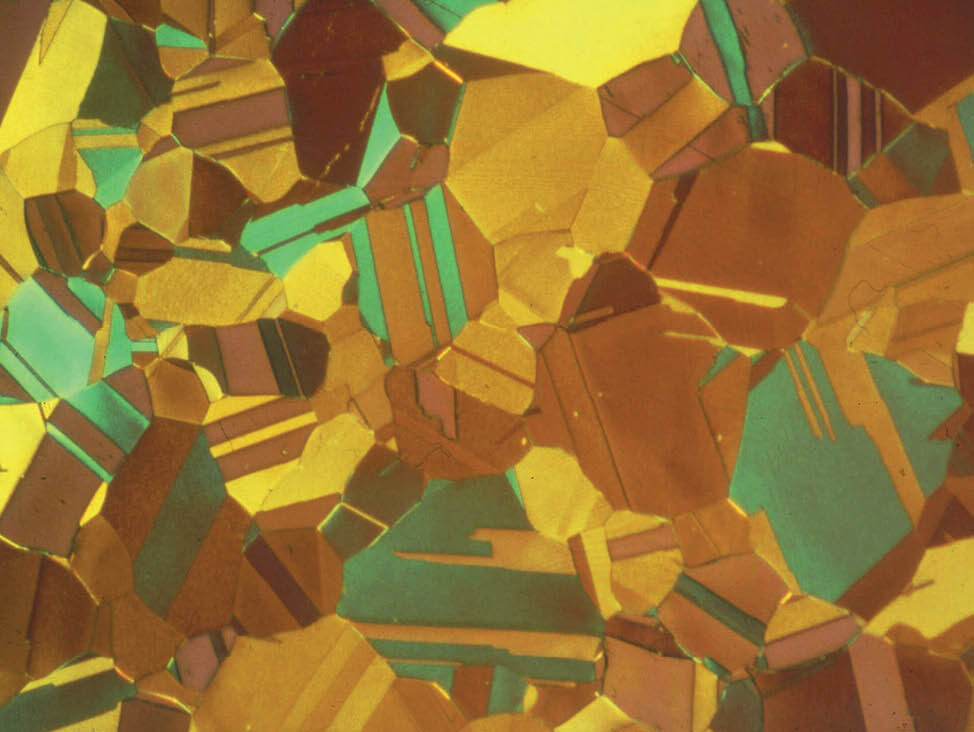

Fig. 4 : laiton α, attaque colorante, 200x

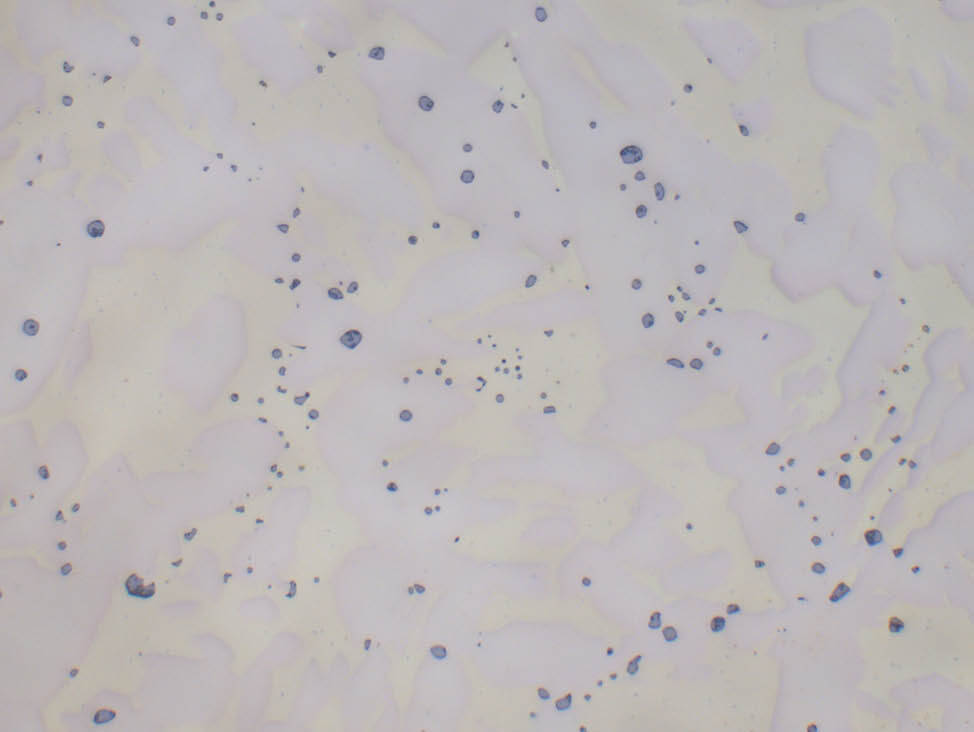

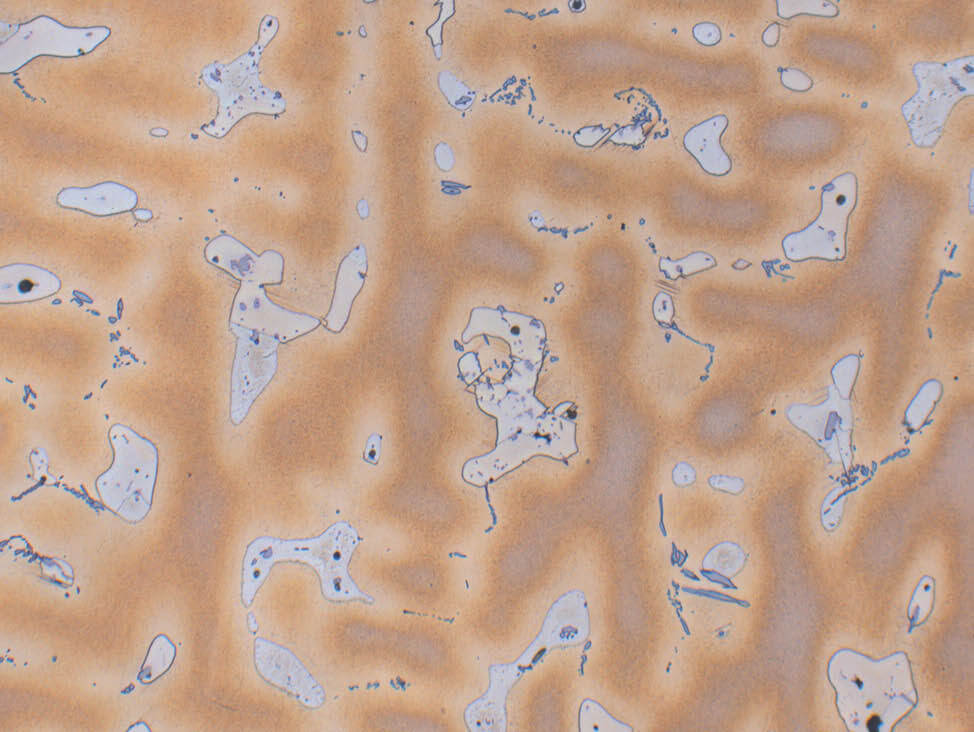

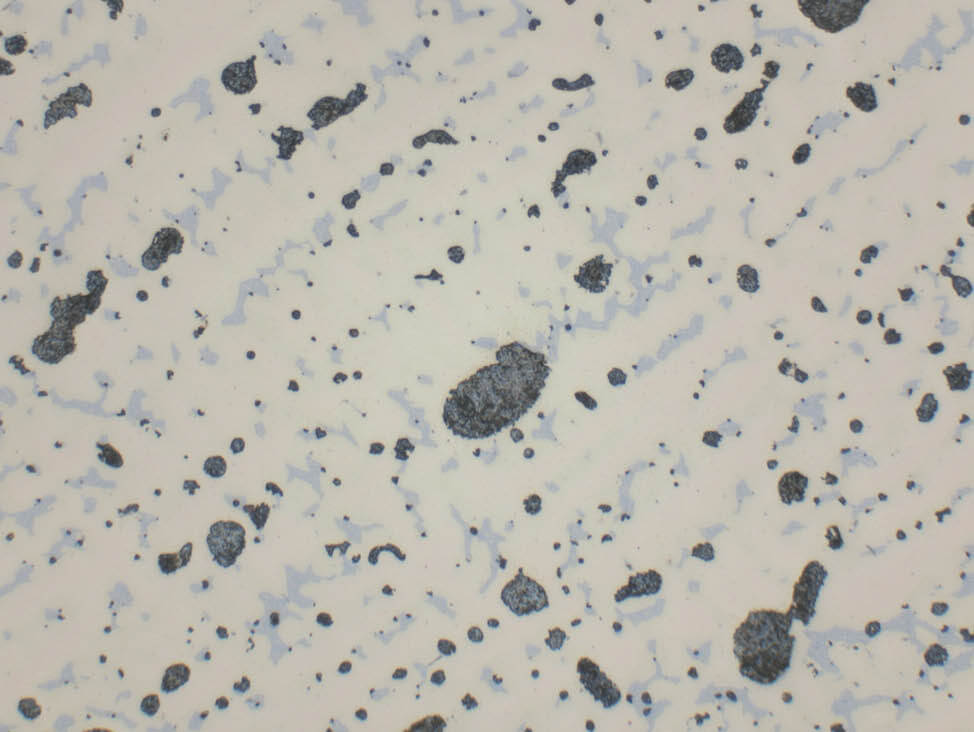

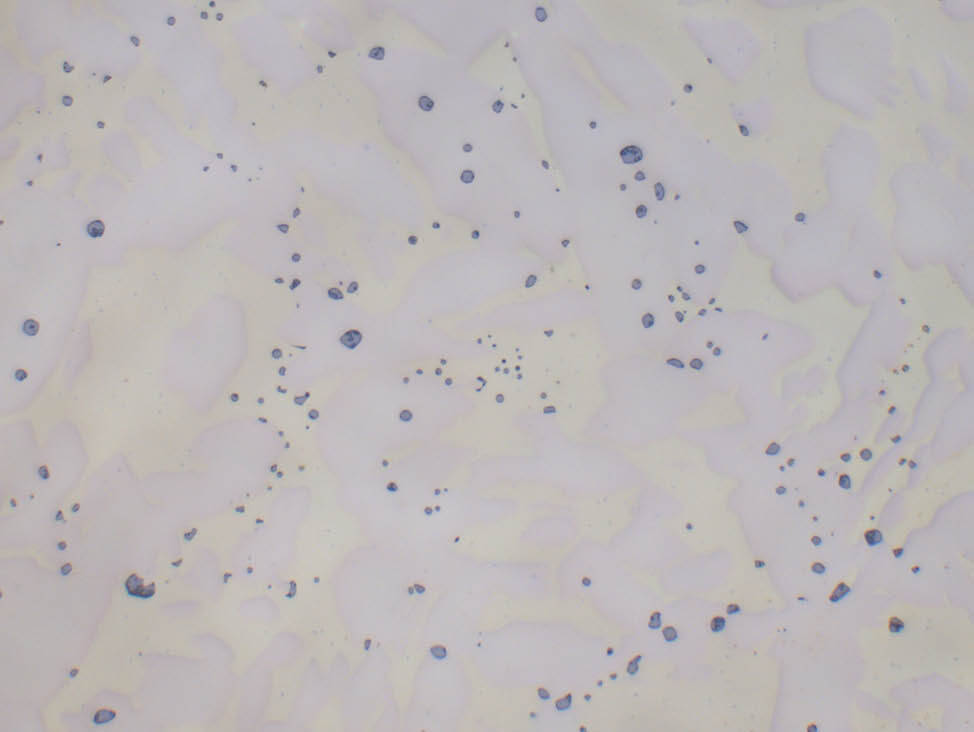

Fig. 5 : laiton fondu α-β (CuZn40Pb2) avec inclusions de plomb gris-bleu, sans attaque, 500x

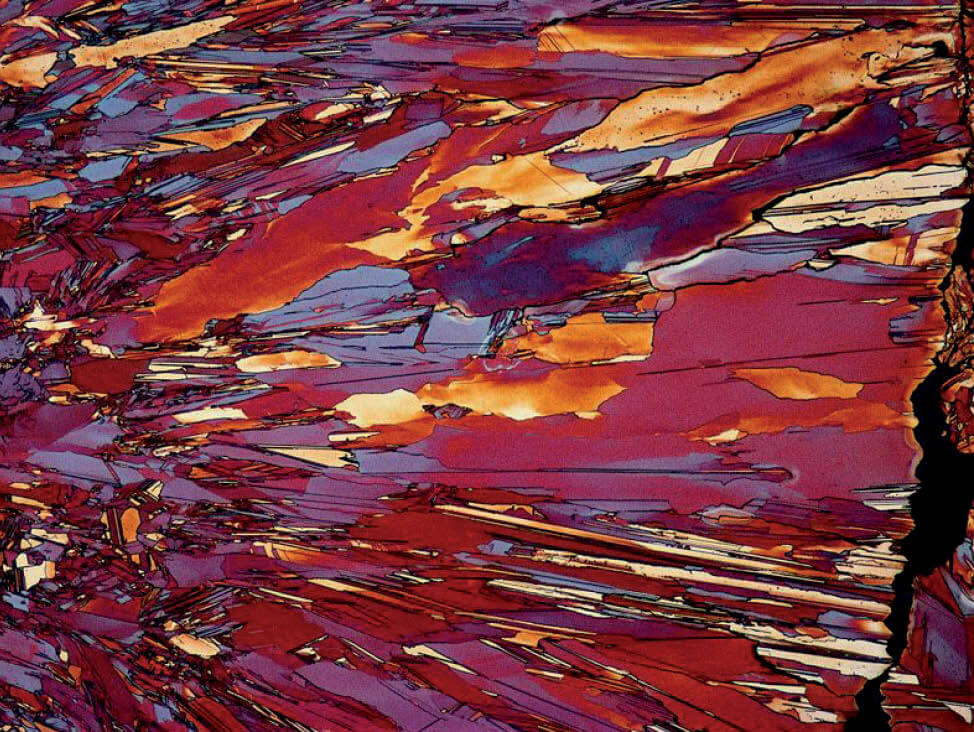

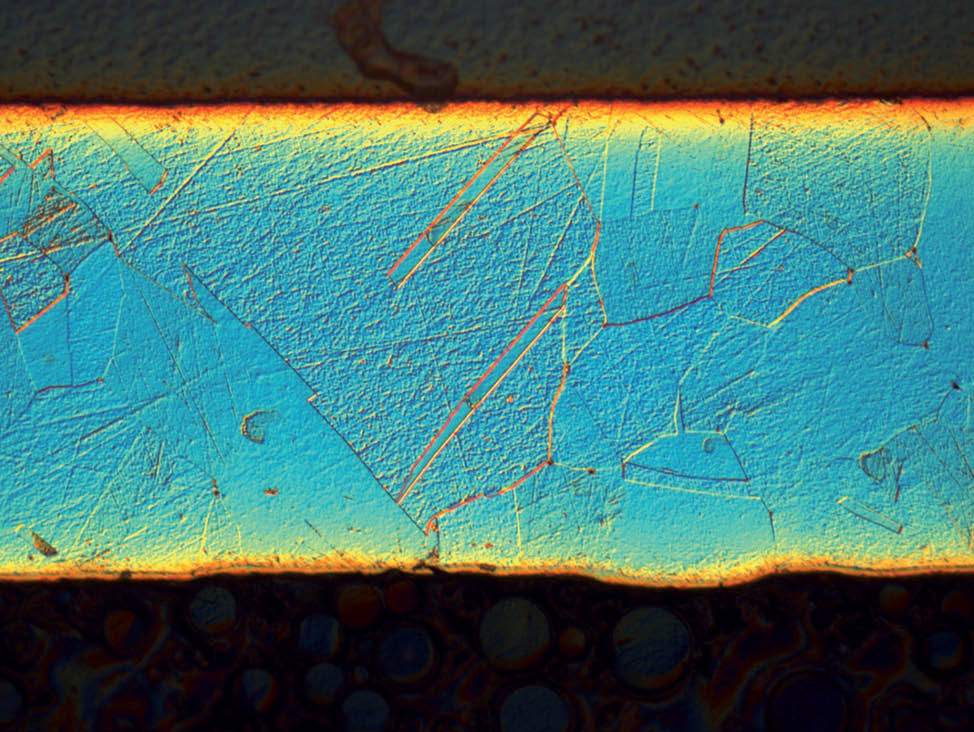

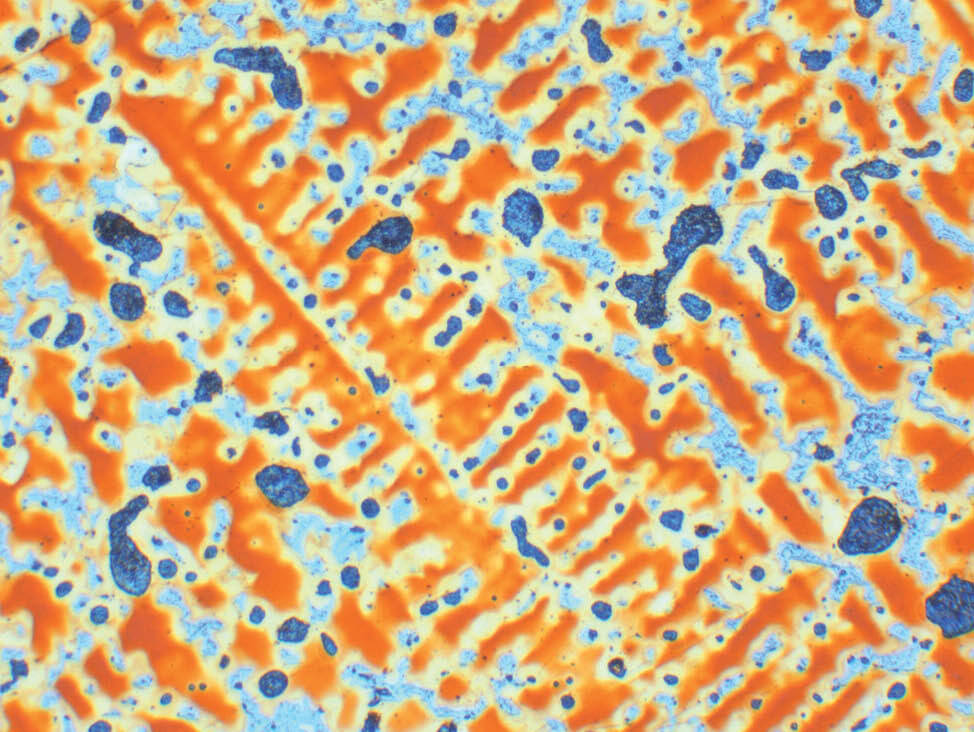

Fig. 6 : laiton fondu α-β, attaque selon Klemm, solution solide α dans une matrice sombre de solution solide β, 100x

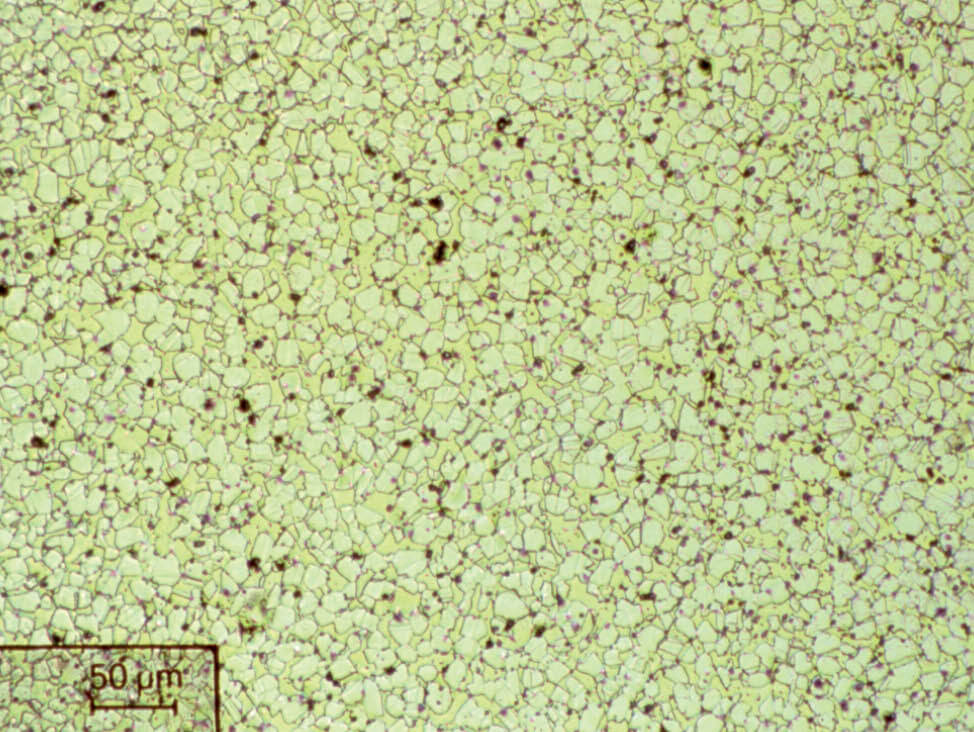

Bronze (alliages cuivre-étain)

Il existe trois types de bronzes : les alliages de corroyage, les alliages coulés et les bronzes pour la fabrication de cloches. En fonction des propriétés requises, de petites quantités de zinc, de phosphore, de plomb, de nickel ou de fer peuvent être ajoutées.

| Exemples d’alliages de laiton spécifiques et leurs propriétés |

| Bronze à canon (Cu-Sn-Zn) |

Bonne résistance à la corrosion ; faible coefficient de frottement |

| Bronzes d’aluminium (jusqu’à 11 % d’aluminium) |

Résistance élevée aux températures élevées ; très bonne résistance à la corrosion |

| Bronze au béryllium |

Résistance et dureté élevées ; ne produit pas d’étincelles lorsqu’il frappe ou heurte d’autres métaux |

| Alliages cuivre-nickel |

Excellente résistance à la corrosion |

| Alliages cuivre-nickel-zinc (argent allemand) |

Solidité élevée ; bonne résistance à la corrosion ; facile à former |

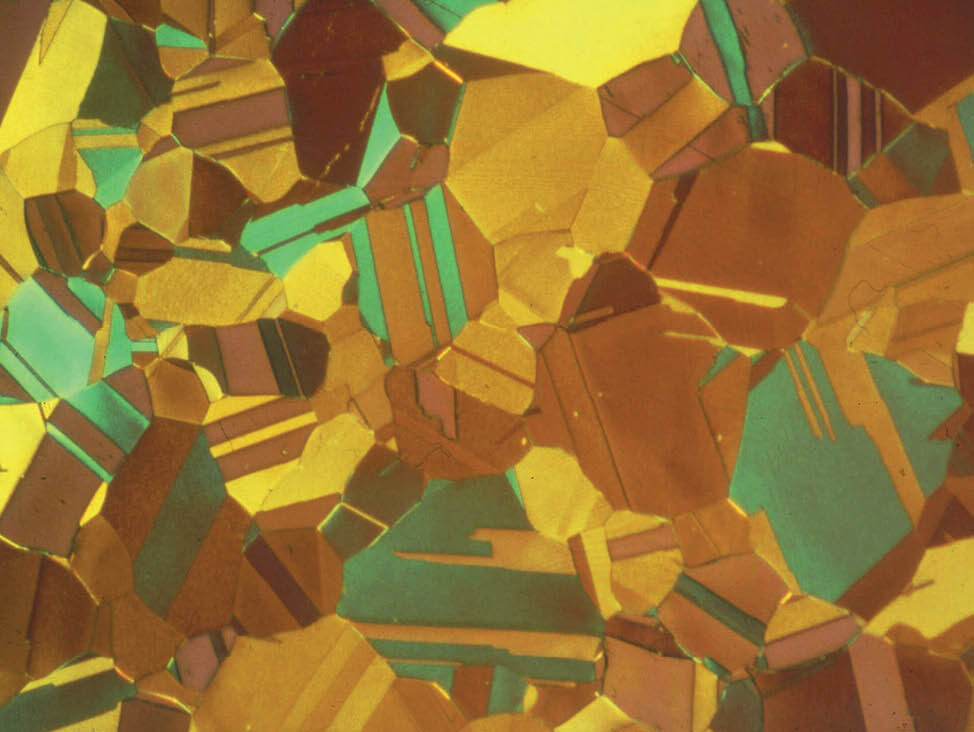

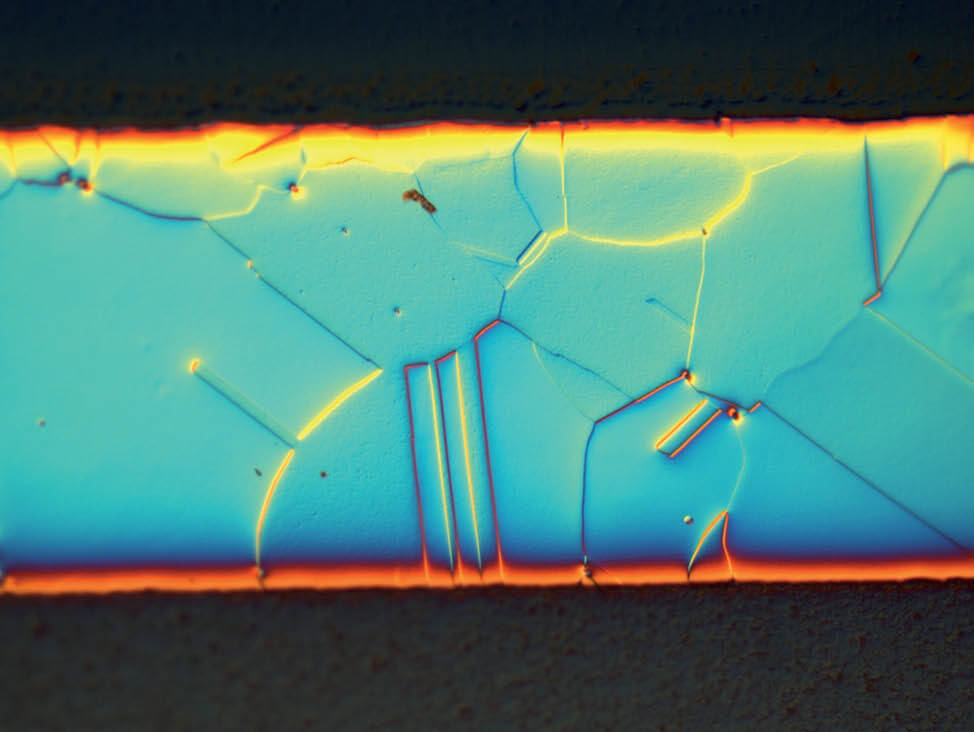

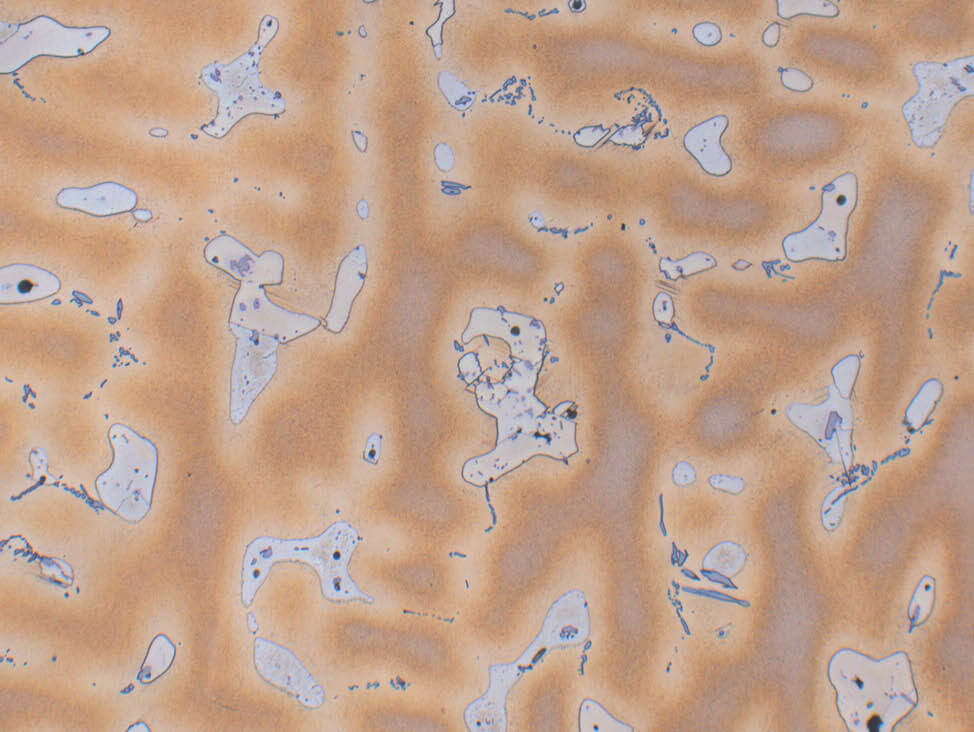

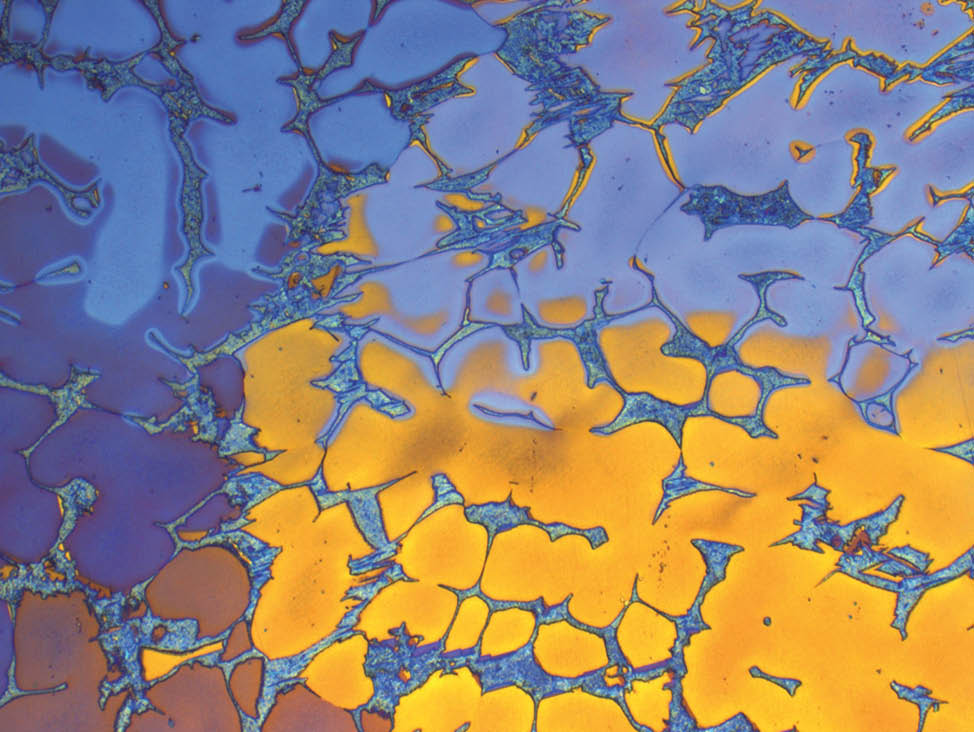

Fig. 7 bronze d’aluminium, attaque colorante selon Klemm, lumière polarisée, 200x

Fig. 7 bronze d’aluminium, attaque colorante selon Klemm, lumière polarisée, 200x