ARTICLES CONSACRÉS À LA PRÉPARATION MÉTALLOGRAPHIQUE

Plongez-vous dans le monde de la préparation et de la métallographie avec différents articles captivants. Ici, nos experts en applications matérialographiques et d’autres spécialistes partagent leurs défis, leurs solutions et leurs résultats sur différents sujets.

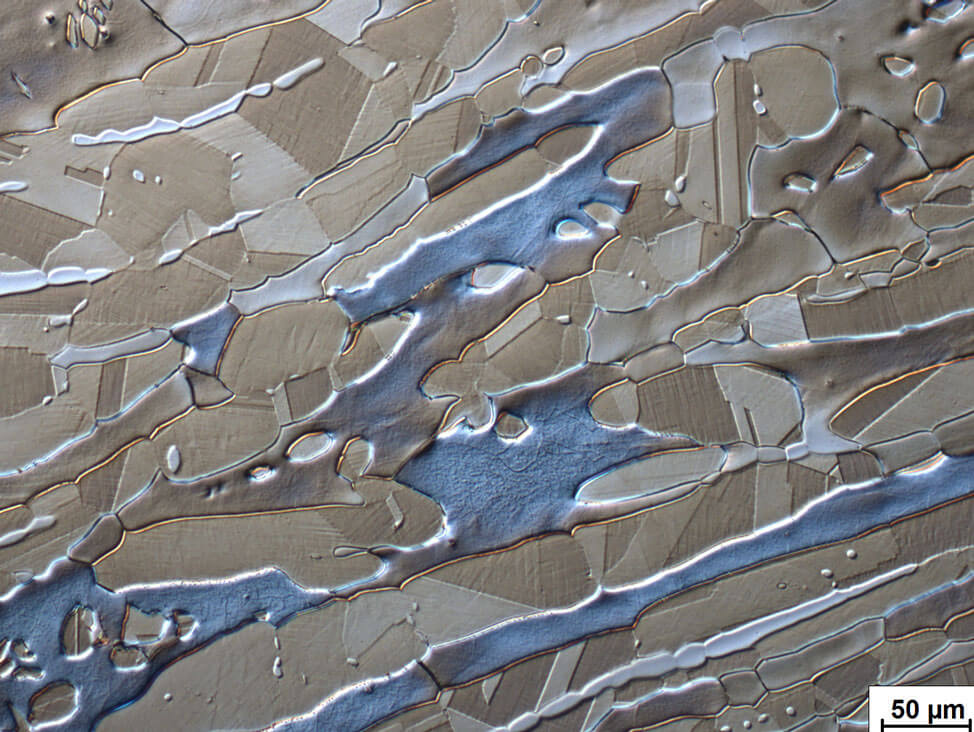

- Accédez à des connaissances détaillées sur des sujets matérialographiques spécifiques

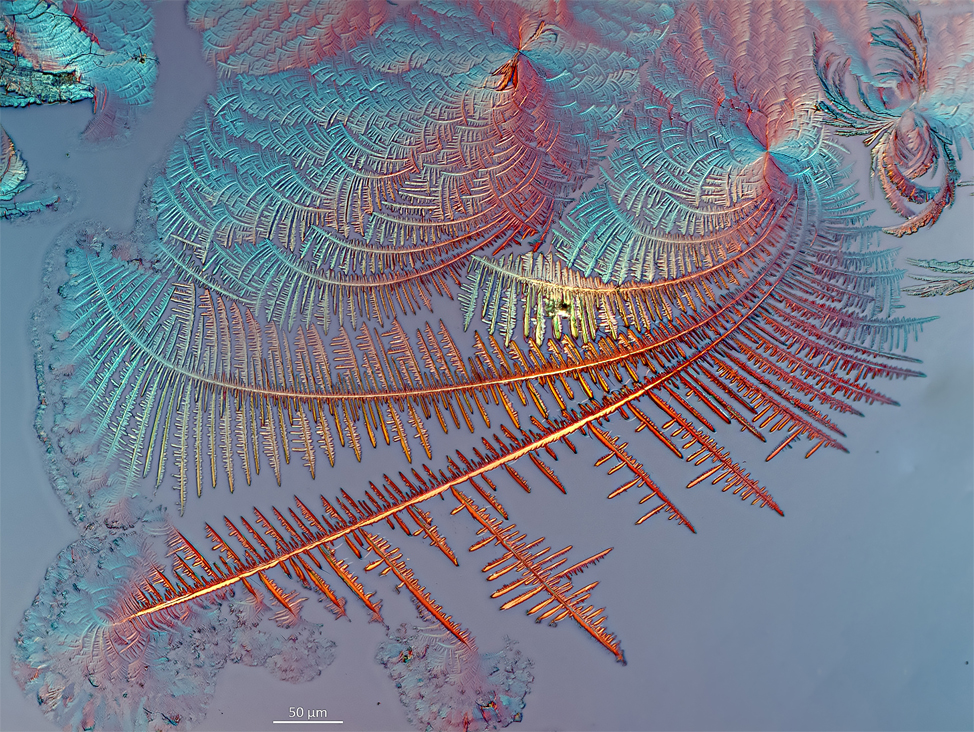

- Découvrez les recherches, les conclusions et les nouvelles méthodologies issues du monde de la matérialographie

- Améliorez votre connaissance et votre compréhension de la matérialographie

From idea to realization