Difficultés lors de la préparation des revêtements de zinc pour l'analyse métallographique

Comme les revêtements de zinc varient en dureté et en épaisseur, ils se comportent différemment lors de la préparation métallographique. De plus, certains revêtements de zinc réagissent avec l'eau, ce qui rend la préparation particulièrement difficile.

Difficultés pendant l'enrobage

L'enrobage des échantillons revêtus de zinc peut être un défi, surtout lorsque le temps est compté. Pour éviter les écarts, il faut assurer une bonne adhésion entre le matériau d'enrobage et l'échantillon.

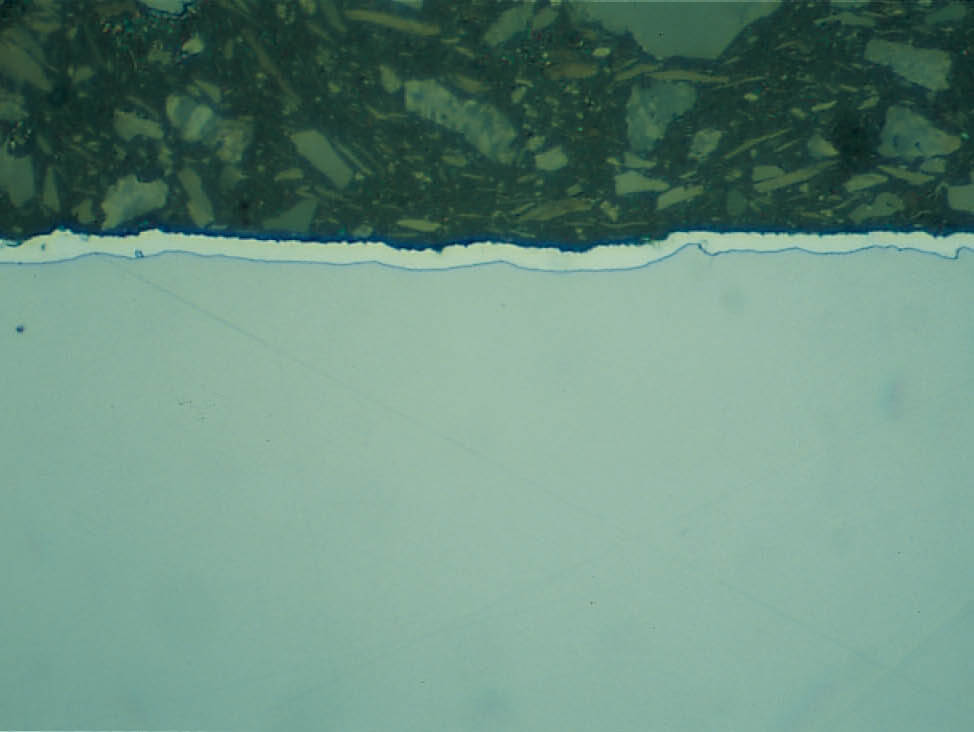

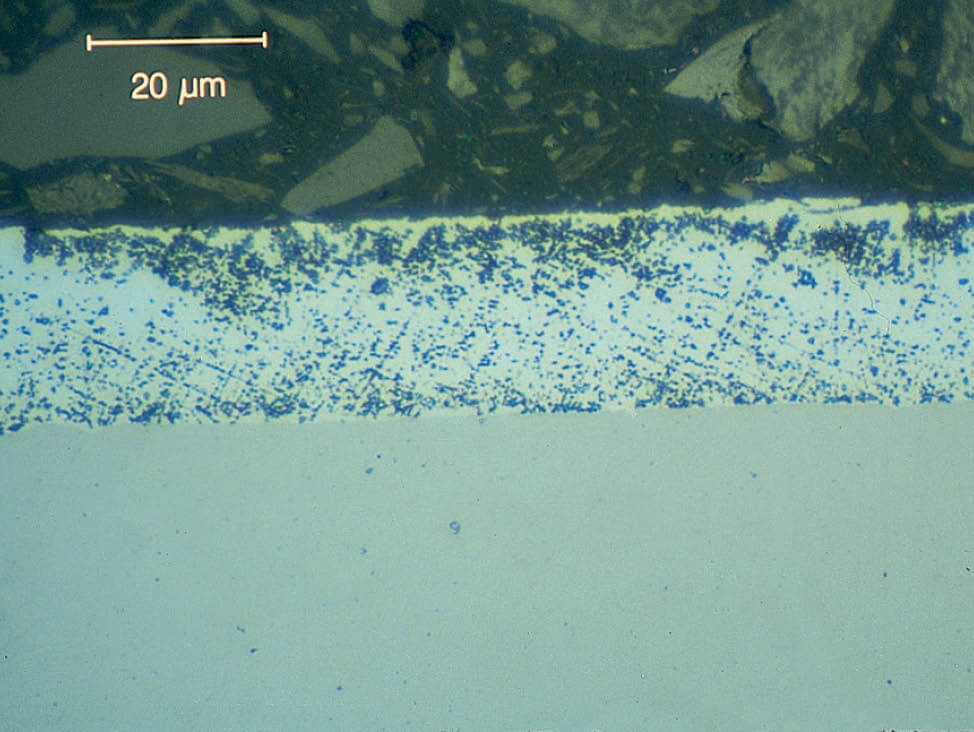

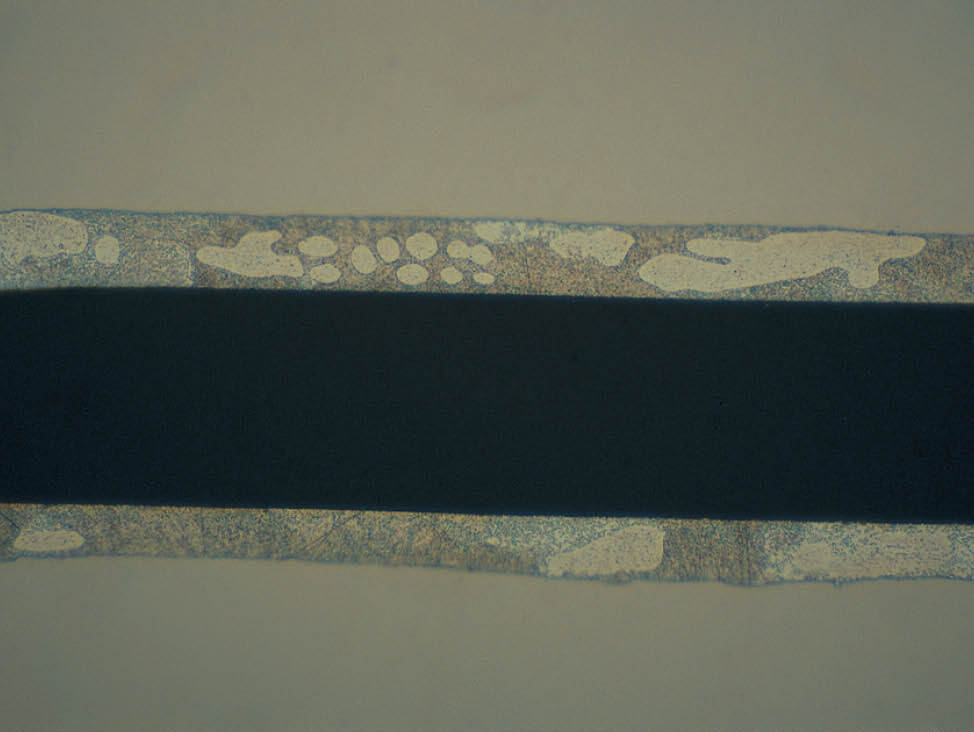

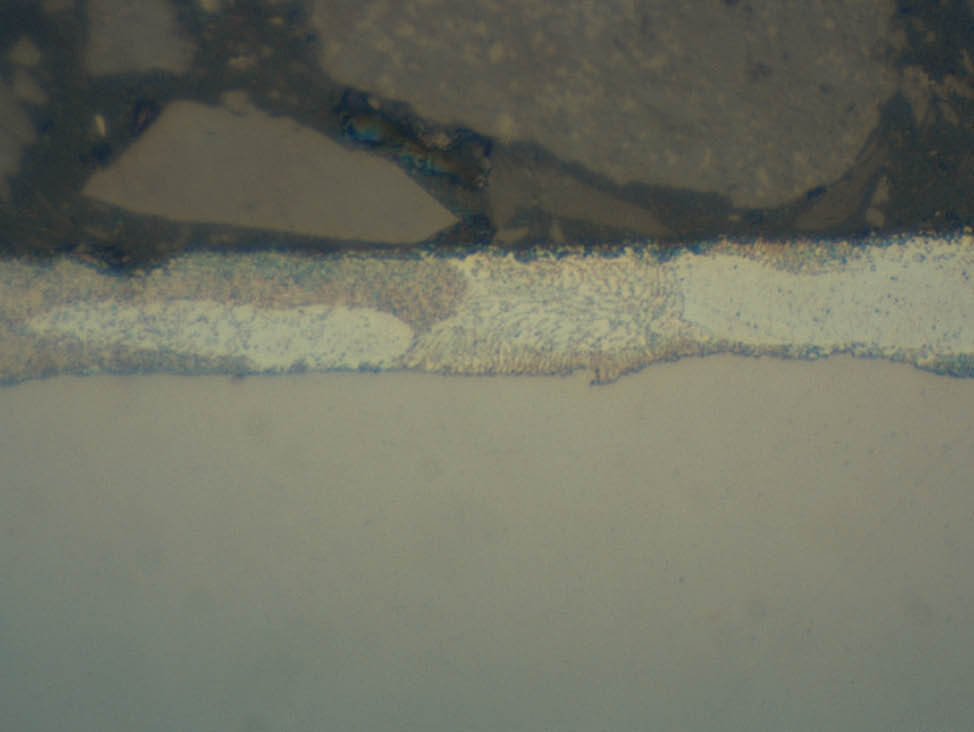

Fig. 6 : Les écarts entre l'échantillon et la résine peuvent provoquer des taches d'eau et d'alcool, ainsi que des arrondis de bords et des débris de prépolissage piégés, 200x.

Difficultés lors des étapes de prépolissage et de polissage

Les revêtements de zinc deviennent plus tendres et plus sensibles à l'eau en fonction de la pureté du zinc contenu dans le revêtement, en particulier les revêtements ordinaires déposés par immersion à chaud et par électrolyse, qui ont une teneur élevée de zinc. Cela les rend tendres et sensible aux déformations mécaniques et aux rayures. Ils ne peuvent pas être nettoyés à l'eau.

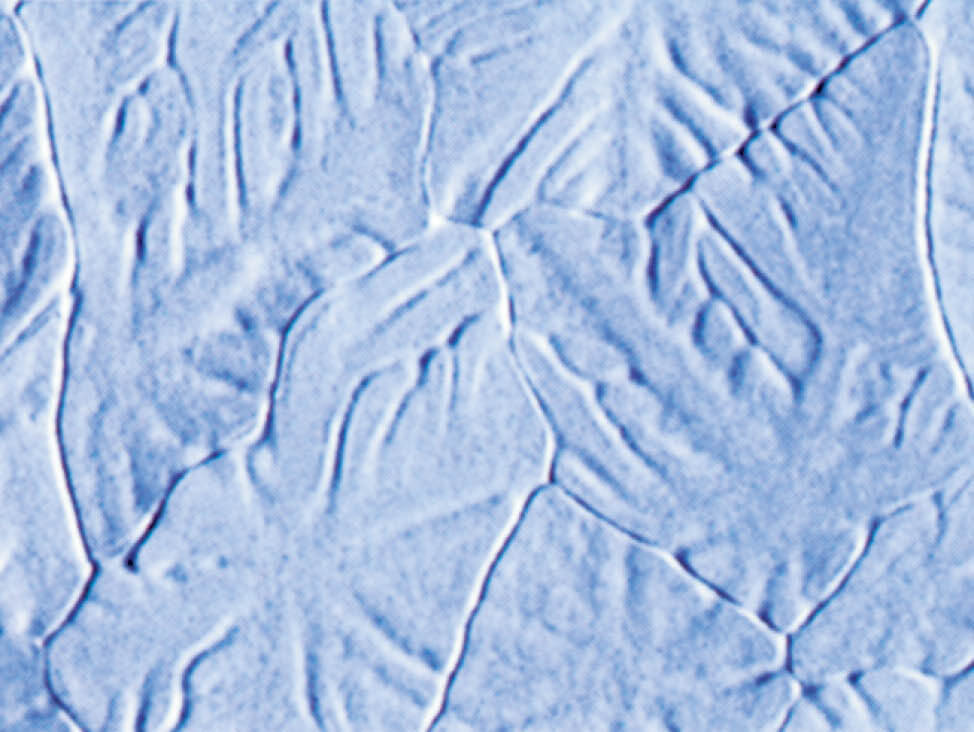

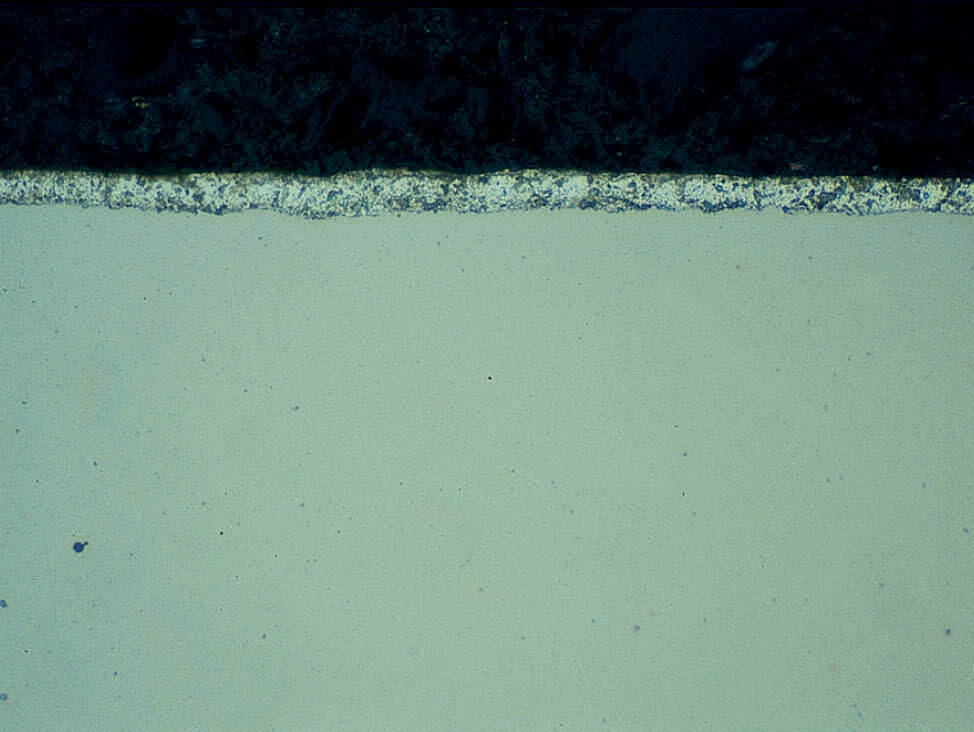

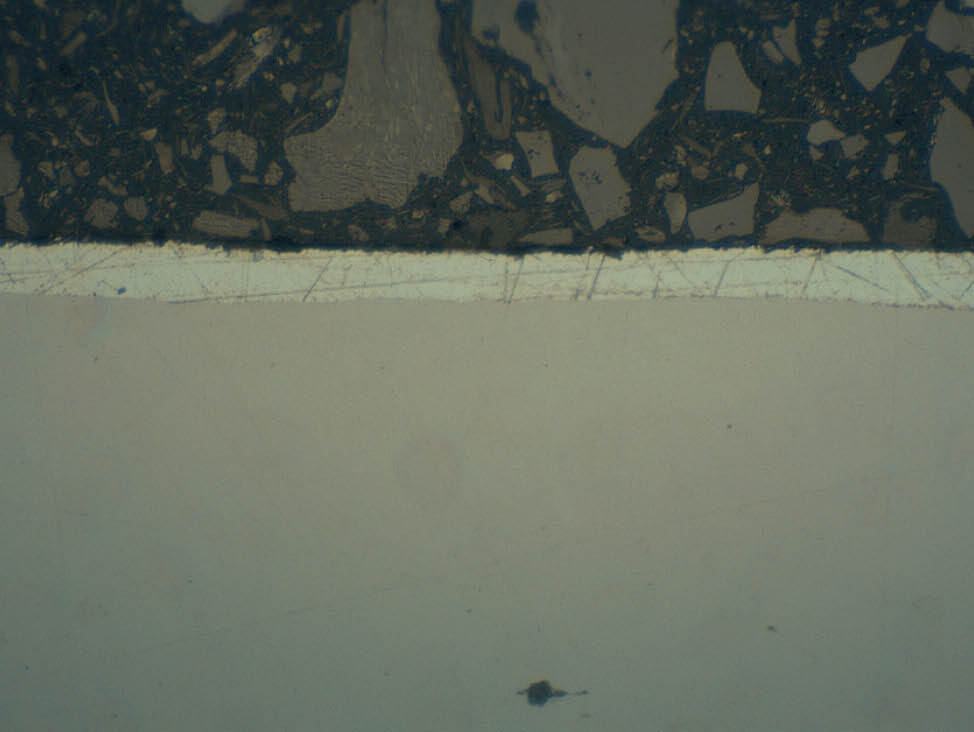

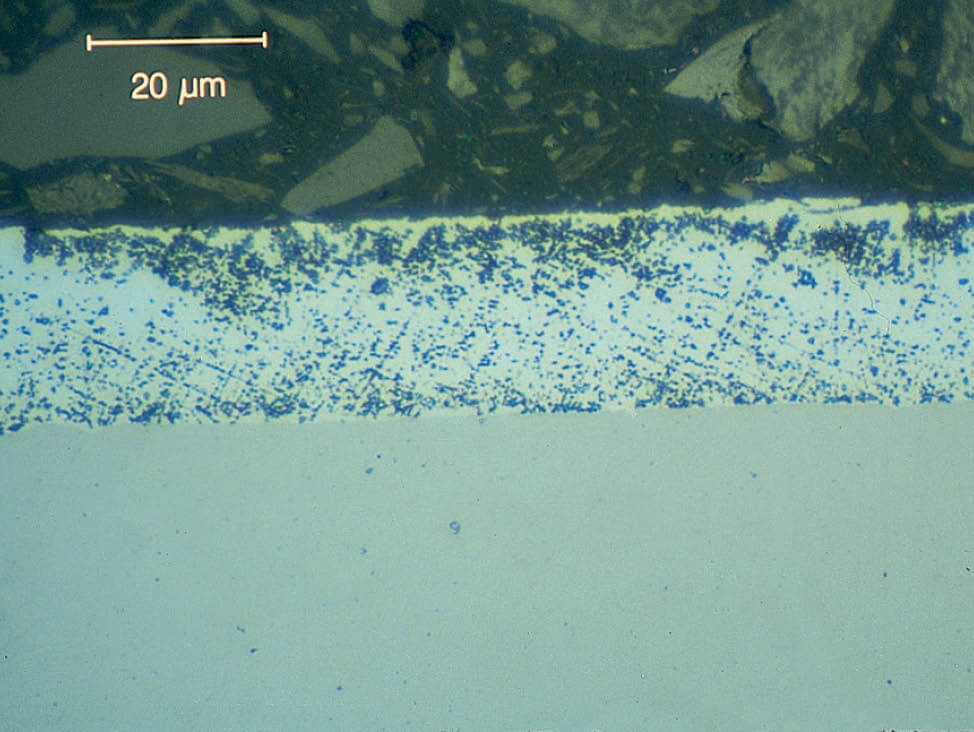

Fig. 7 : Revêtements tendres, rayures visibles des étapes de prépolissage et de polissage, 500x

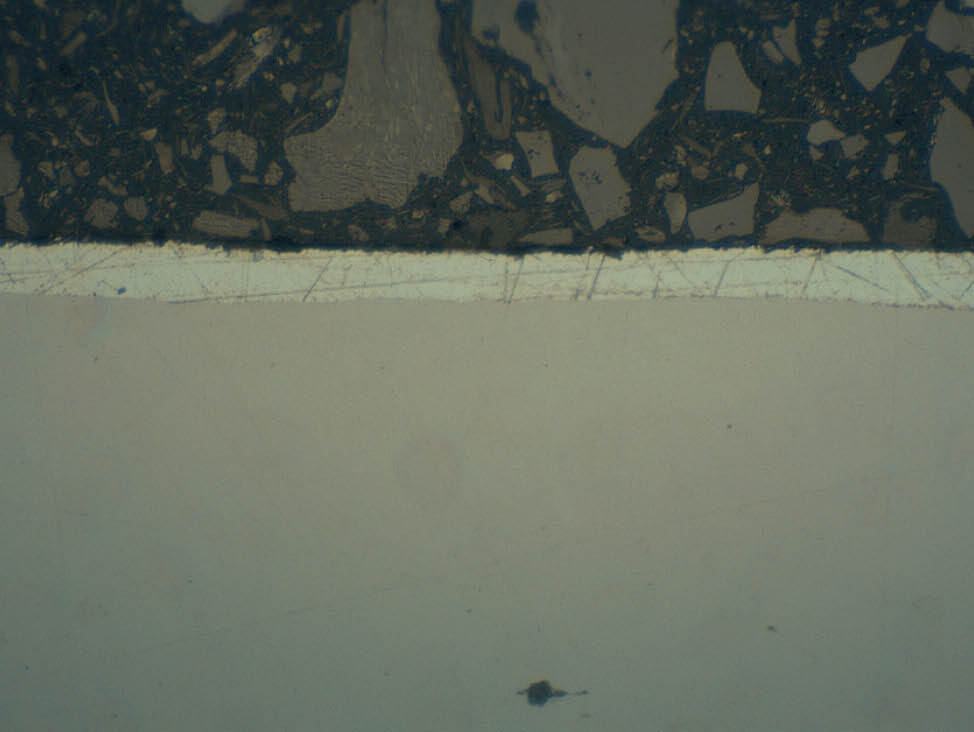

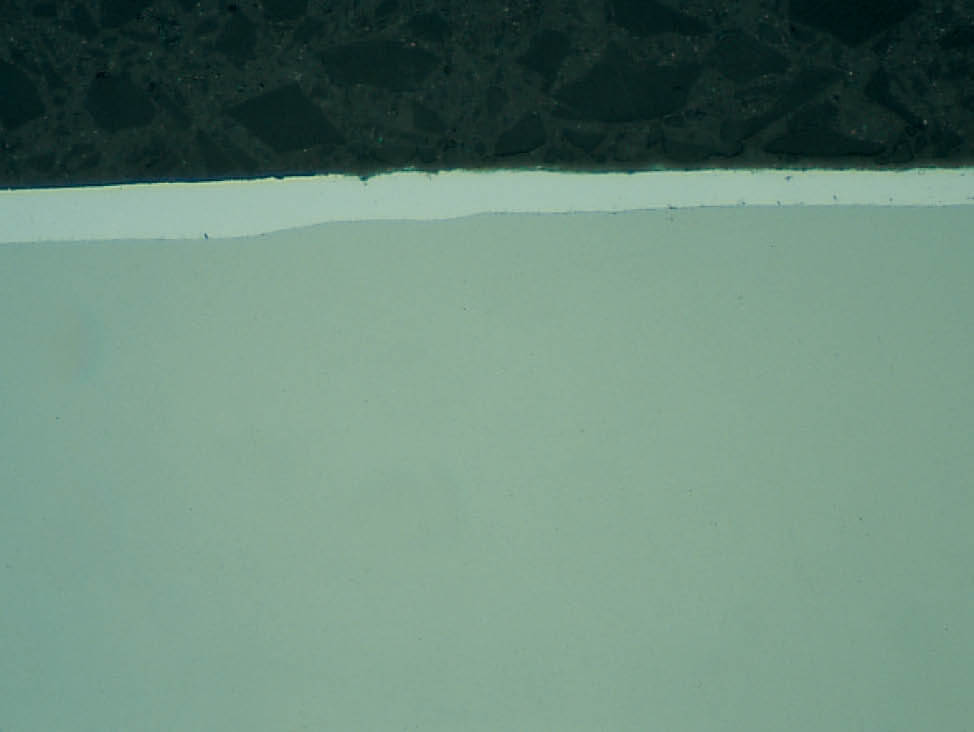

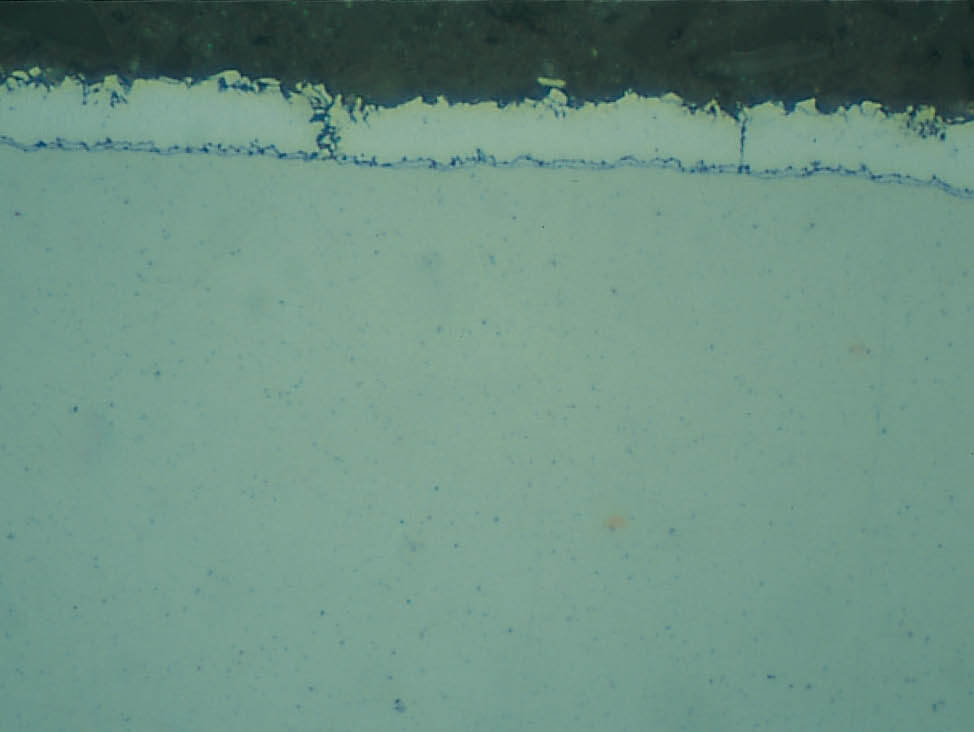

Fig. 8 : La réaction avec l'eau entraîne une décoloration et une attaque du zinc, 1000x