鋳造所向けの硬さ試験のアドバイス

1400 度 - MAT Dania 鋳造所高炉の温度(S

1400 度 - MAT Dania 鋳造所高炉の温度(Struersのサラ・クリステンセンの訪問時)

鋳造業者は金属部品の品質と耐久性を確認するために、厳格な試験方法に大きく依存しています。採用されている数々の技術の中には、ロックウェルとブリネルという 2 つの主要な硬さ試験方法があります。これらは、鋳鉄またはアルミニウムを評価し、大きな変形や損傷を引き起こすことなく加えられた力に耐える材料の能力を測定するための主要なツールとして現れました。鋳鉄の場合、ロックウェル評価を使用すると、通常 10 秒以内で迅速な結果が得られますが、特に材料が粗いまたは不均一な粒子構造を特徴としている場合、より大きなアルミニウム / アルミニウム合金試料の硬さを正確に測定するためには、ブリネル試験が好まれます。

ロックウェル法は、鋳鉄にとって、分析にすぐに使用できる画像を提供し、光学測定の必要性なしに実施できる迅速で比較的低コストな方法です。ロックウェル硬さは、圧子が既定の試験力により試料材料に押込まれた後の圧痕の深さを測定することで算出されます。

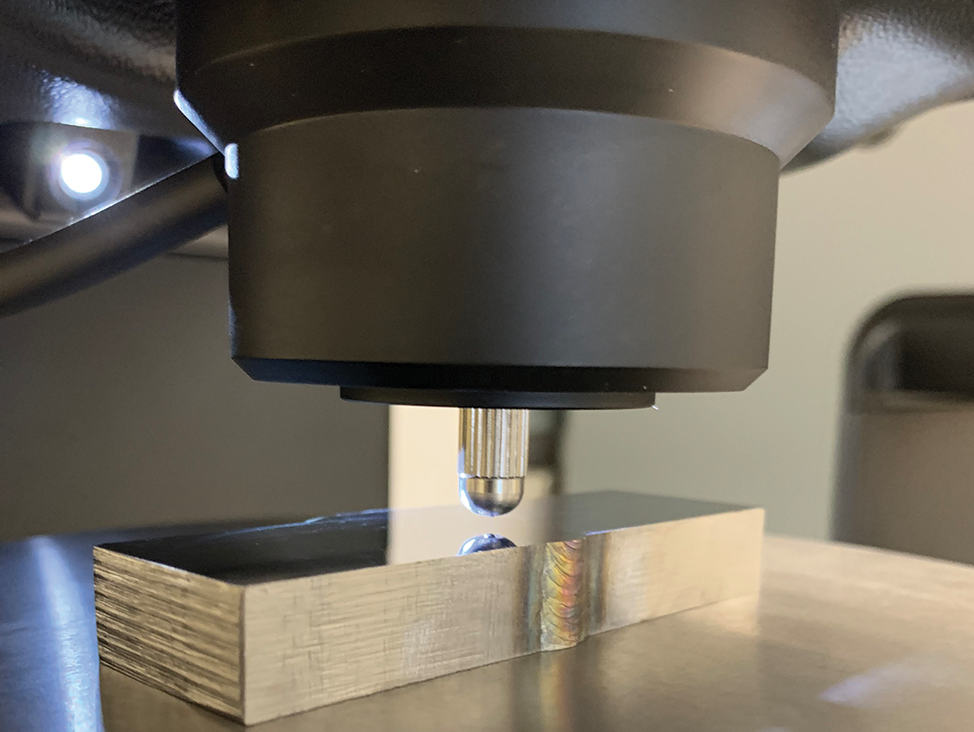

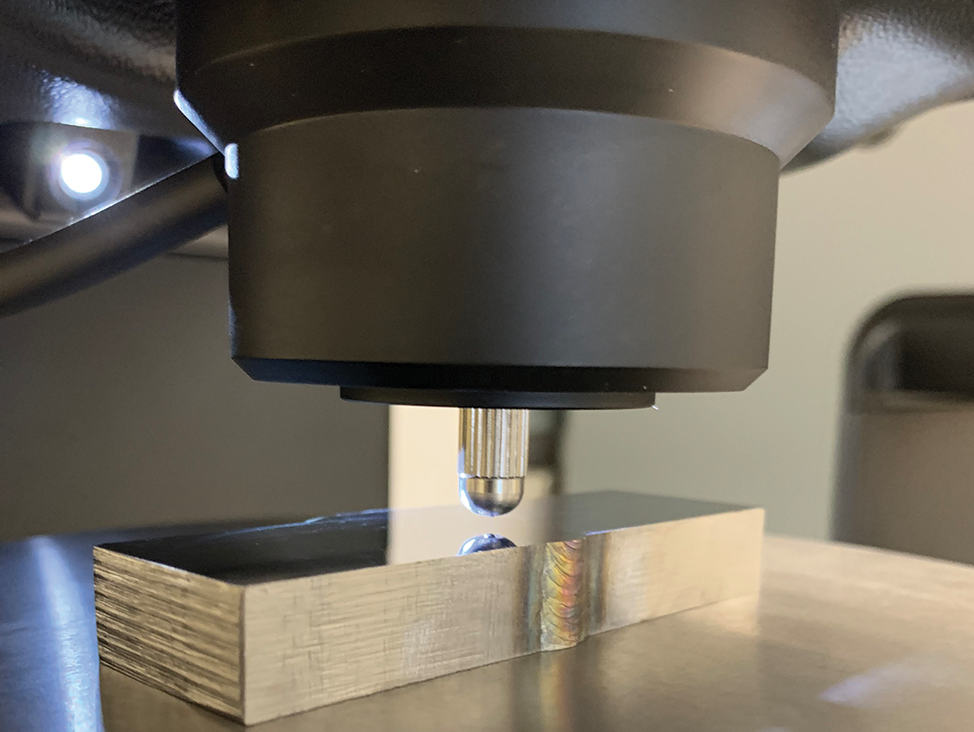

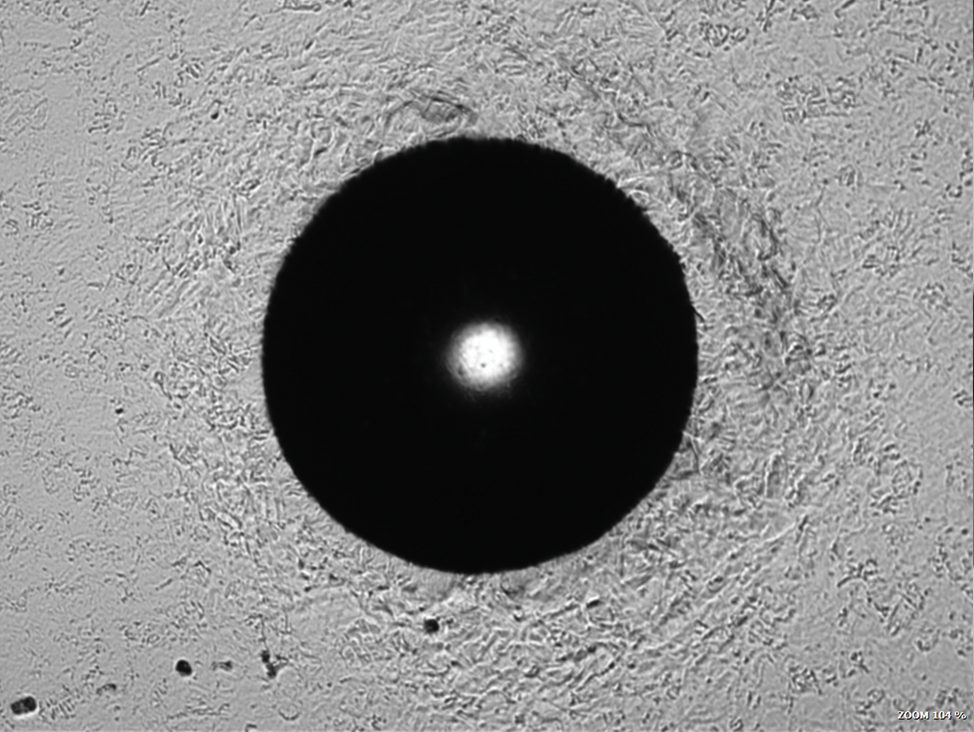

埋め込まれていない試料でロックウェル硬さ試験が実施される直前。

埋め込まれていない試料でロックウェル硬さ試験が実施される直前。 圧子材料は、使用するスケールによって円錐形のダイヤモンドボールまたは焼結カーバイドボールが使用されます。ロックウェル試験では、押込面積ではなく圧子の動きを使用して硬さを測定するため、一般的に試験対象の材料を樹脂に埋込みません。ロックウェル試験では、圧痕の深さが測定され、圧痕形状の光学的測定もないため、表面作製にそれほど敏感ではありません。ただし、上記のメソッドを使用する際、試料が清潔で滑らかであることが重要です。表面が粗すぎて条痕や汚れが付いていると、圧痕のサイズの誤読を引き起こす場合があります。解決策は、試料が適切に洗浄されていることを確認することです。

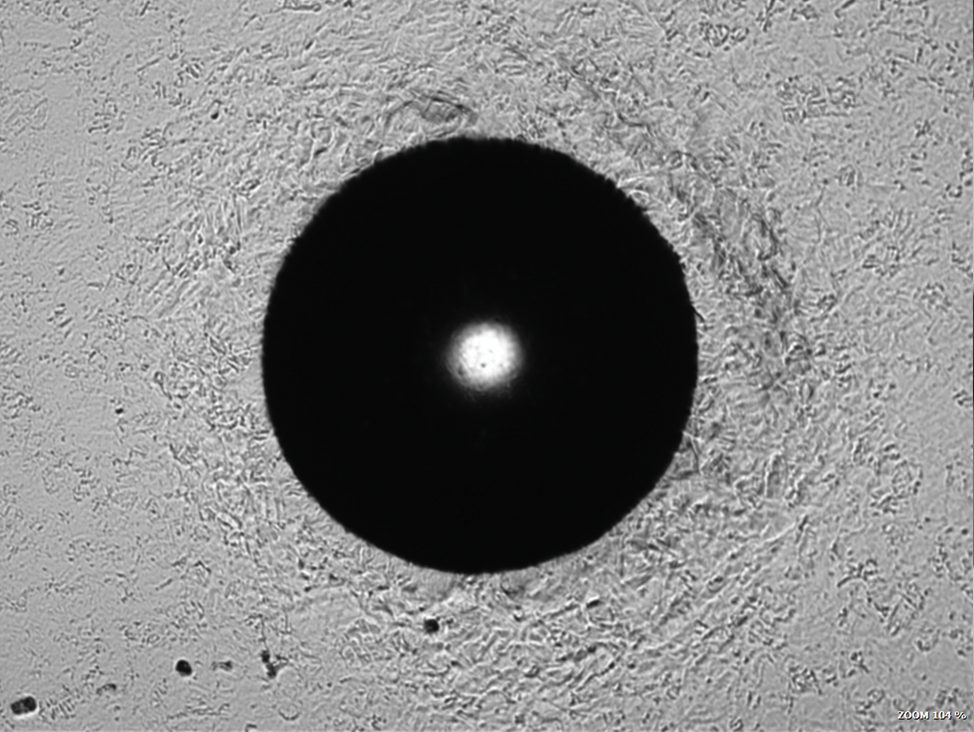

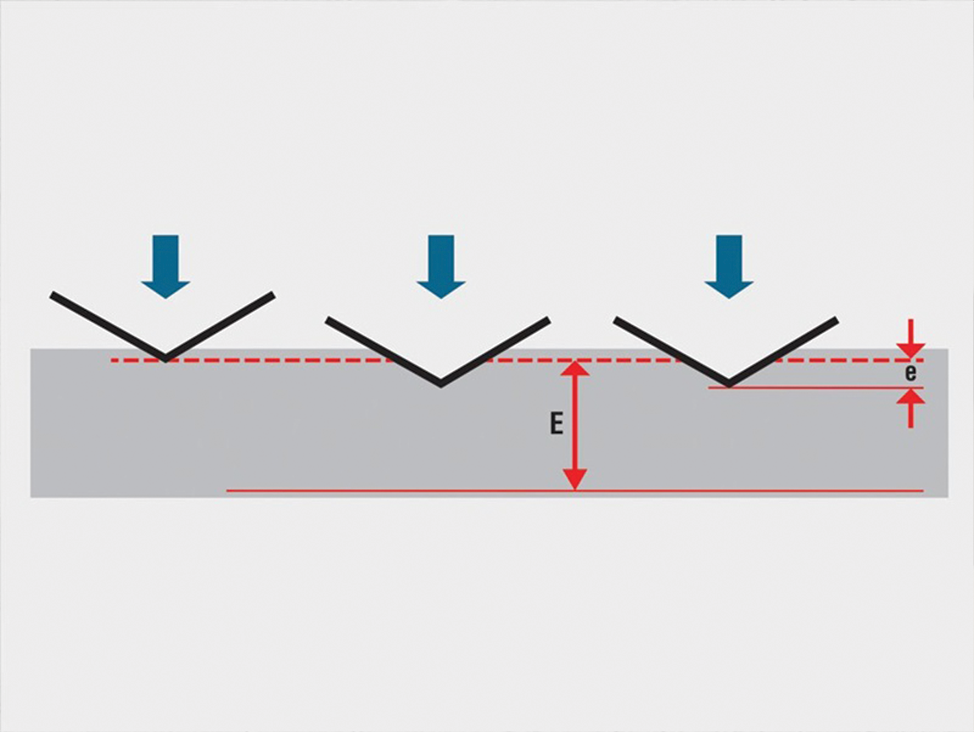

図1: ロックウェル試験では、圧痕付近の領域は、圧痕自体によって試料が変形(押される)されるため、圧痕の間隔を置くために必要な標準を参照する必要があります。

図1: ロックウェル試験では、圧痕付近の領域は、圧痕自体によって試料が変形(押される)されるため、圧痕の間隔を置くために必要な標準を参照する必要があります。 ロックウェル試験を実施するとき、本試験力をかける前にわずかな初試験力を適用します。硬さ値の読み取りは、初試験力がまだ適応されている間に実行されます。ロックウェル硬さ試験では、15 kgf、30 kgf、45 kgf、60 kgf、100 kgf、または 150 kgf の 6 種類の試験力の 1 つを使用します。合計で、30 種類のロックウェルスケールが使用できます。それぞれが異なる圧子種類と本試験力の組み合わせによる特徴があり、特定の材料やアプリケーションに適しています。どの規格を遵守しているかによっては、 ISO 15 または ASTM 30 のメソッドもあります。

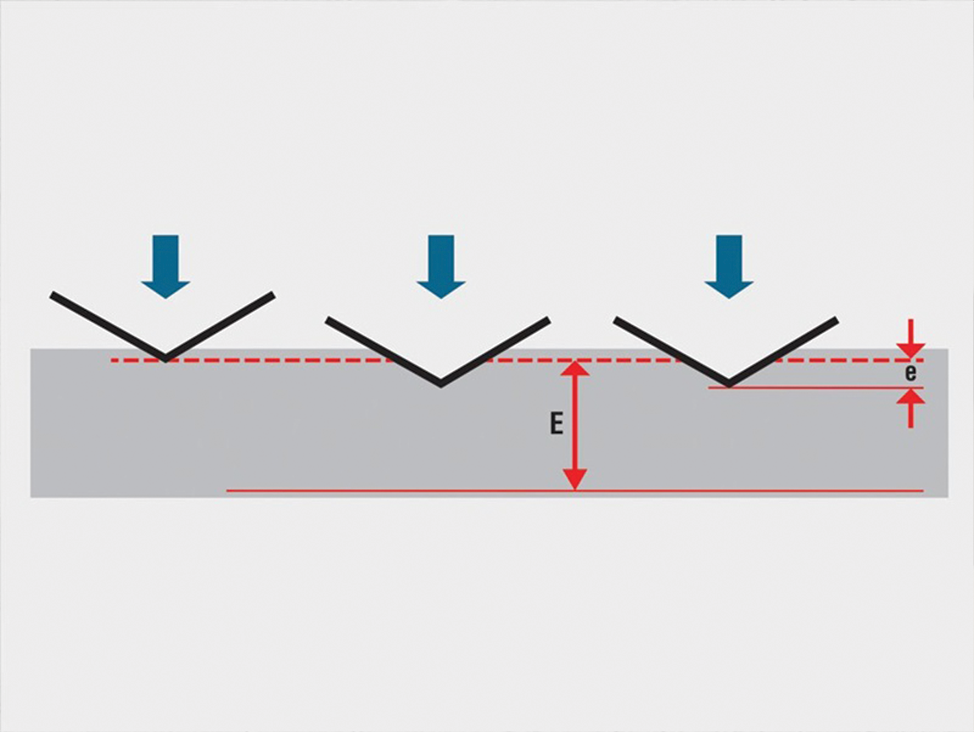

図2 ロックウェル硬さ試験中に測定された値を参照のこと

図2 ロックウェル硬さ試験中に測定された値を参照のこと ロックウェル硬さ試験には以下の2種類があります: レギュラーとスーパーフィシャルロックウェル硬さ試験。レギュラーロックウェル試験の場合、初試験力は10 kgf、本試験力は60 kgf、100 kgf、150 kgf があり、A~H と K の文字を使用した文字システムにより分類されています。スーパーフィシャルロックウェルはより薄い試料に使用され、初試験力は3 kgf、本試験力は15 kgf、30 kgf、45 kgf があり、分類には N、T、W、X、Y の文字を使用し、以下のような組み合わせがあります。15T、30N および 45Y. ロックウェル試験では、押込面積ではなく圧子の動きを使用して硬さを測定するため、一般的に試験対象の材料を樹脂に埋込みません。

Struers の Duramin-160 は、即座にロックウェル結果を提供します。デュラミン-160 は高精度ロードセル技術によって、各規格の要件よりもさらに高い精度を提供します。内蔵のタッチスクリーンで操作し、オプションとして電動 Z 軸が用意されています。この装置は、さまざまな試料サイズと形状に適しています。Duramin-160 はジョミニー試験など、より高度な試験に使用可能です。Struers のすべての硬さ試験機は、経験豊富なサービスチームがサポートし、装置の最適化を保証します。

Struers のロックウェル用途に関するアドバイス