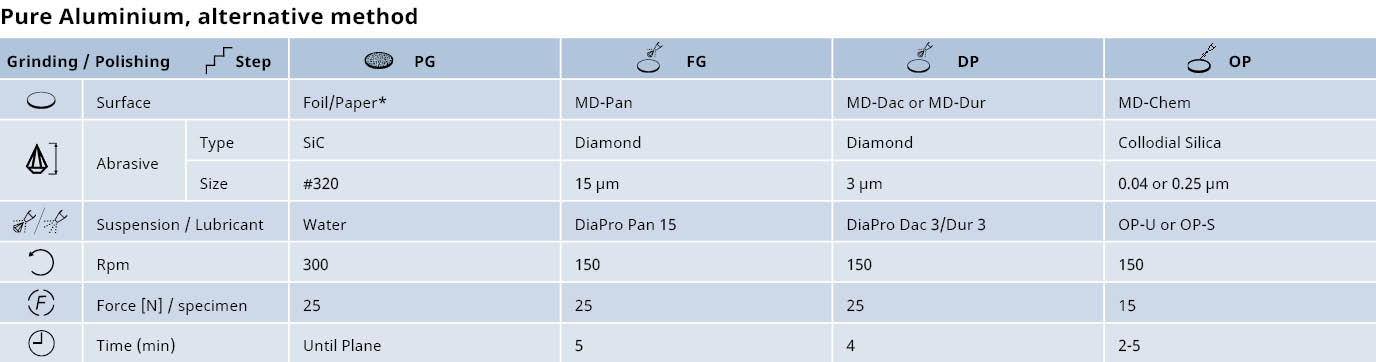

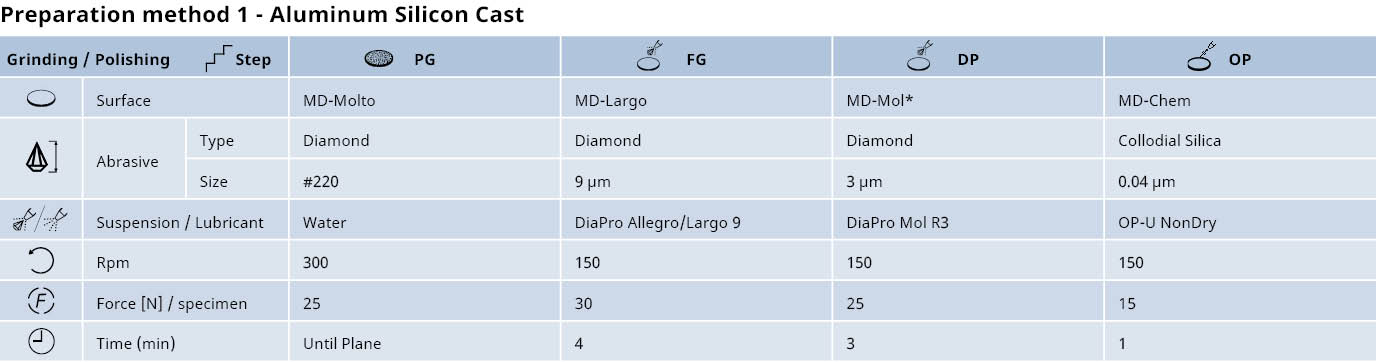

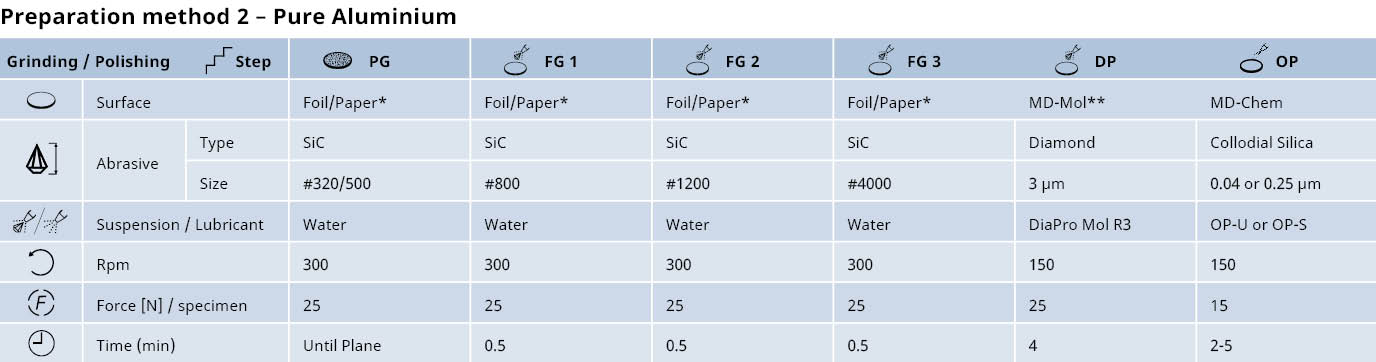

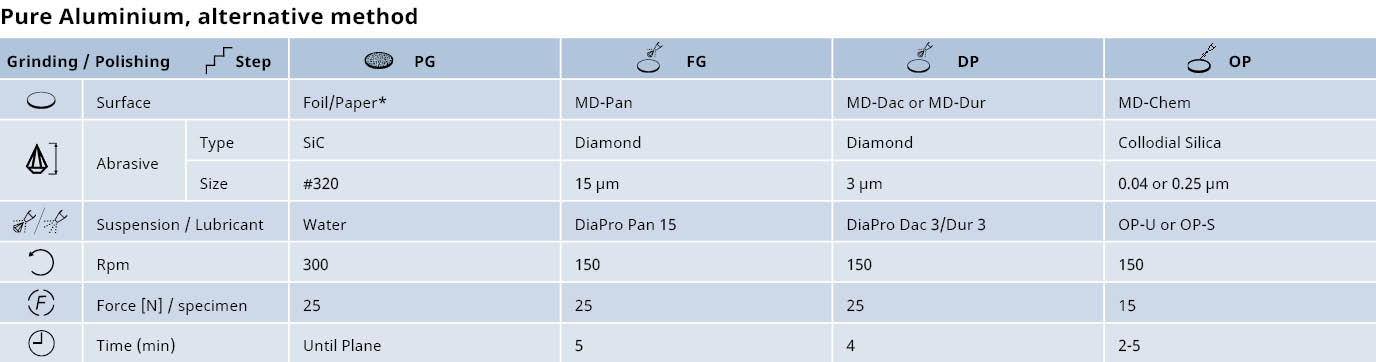

Préparation de l’aluminium et de ses alliages : prépolissage mécanique et polissage diamanté

Pour le traitement de l’aluminium et de ses alliages, nous recommandons un prépolissage mécanique, suivi d’un

polissage diamanté. Pour de nombreux échantillons en aluminium pur et en alliage de corroyage, le

polissage électrolytique est également recommandé.

Prépolissage mécanique

Le prépolissage plan doit être effectué avec le grain le plus fin possible, afin d’éviter toute déformation mécanique excessive.

- La dureté, la taille et le nombre d’échantillons doivent être pris en compte. Toutefois, même pour les échantillons d’aluminium pur de grande taille, un prépolissage plan avec un papier SiC ou une feuille SiC Foil 500# est généralement suffisant.

- Les grandes pièces coulées en alliages d’aluminium peuvent être prépolies avec une feuille SiC Foil 220# ou 320#. Il est important que la force de prépolissage soit réduite, afin d’éviter une déformation profonde et réduire la friction entre la feuille SiC Foil ou le papier SiC de prépolissage et la surface de l’échantillon.

Polissage diamanté

Le polissage diamanté doit être effectué jusqu’à ce que toutes les rayures profondes dues au prépolissage aient été éliminées. Si les constituants solubles dans l’eau doivent être identifiés, nous recommandons un polissage avec une suspension diamantée et un lubrifiant sans eau.

Polissage final pour l’aluminium pur et les alliages d’aluminium : la séquence de polissage/examen

- Commencez le polissage. Après 1 minute de polissage avec la suspension OP-U, examinez l’échantillon au microscope.

- Si nécessaire, poursuivez le polissage pendant une minute supplémentaire, puis examinez à nouveau l’échantillon.

- Continuez cette séquence de polissage/d’examen jusqu’à atteindre la qualité requise.

- Si des particules de diamant se sont enfoncées dans la surface lors du polissage, elles peuvent conduire à des interprétations erronées de la structure. Par conséquent, la séquence de polissage/d’examen peut être relativement longue. Répétez la séquence jusqu’à ce que vous ne parveniez plus à distinguer à l’œil nu les zones brillantes et ternes à la surface de l’échantillon.

- Environ 30 secondes avant la fin du polissage, versez de l’eau sur le drap de polissage pour rincer l’échantillon et le drap.

- Enfin, rincez à nouveau l’échantillon à l’eau claire, puis séchez-le.

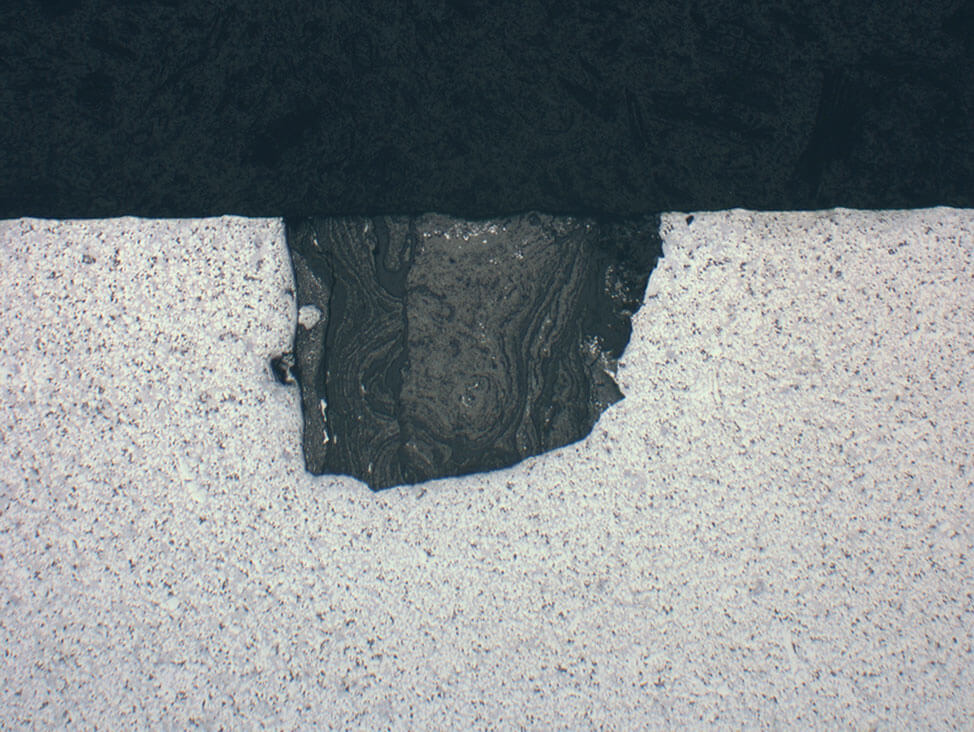

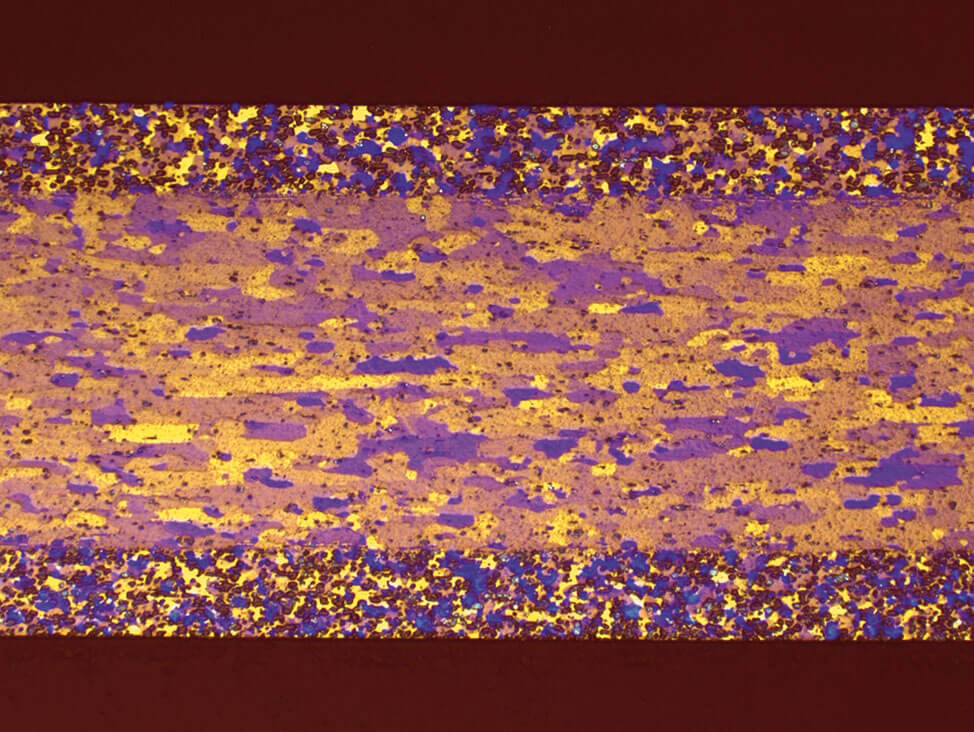

Remarque : un polissage trop long avec la suspension de dioxyde de silicium OP-S NonDry peut causer un relief prononcé, voir la Fig. 11

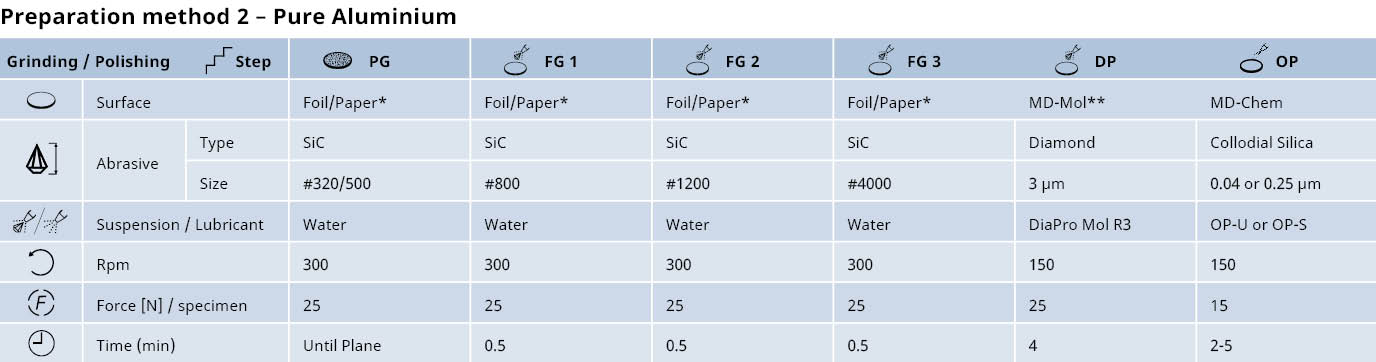

*Alternativement, MD-Dac

* Pour éviter les rayures grossières, la feuille SiC Foil ou le papier SiC peuvent être frottés avec de la cire avant le prépolissage.

** Alternativement, MD-Dac

* Pour éviter les rayures grossières, la feuille SiC Foil ou le papier SiC peuvent être frottés avec de la cire avant le prépolissage.

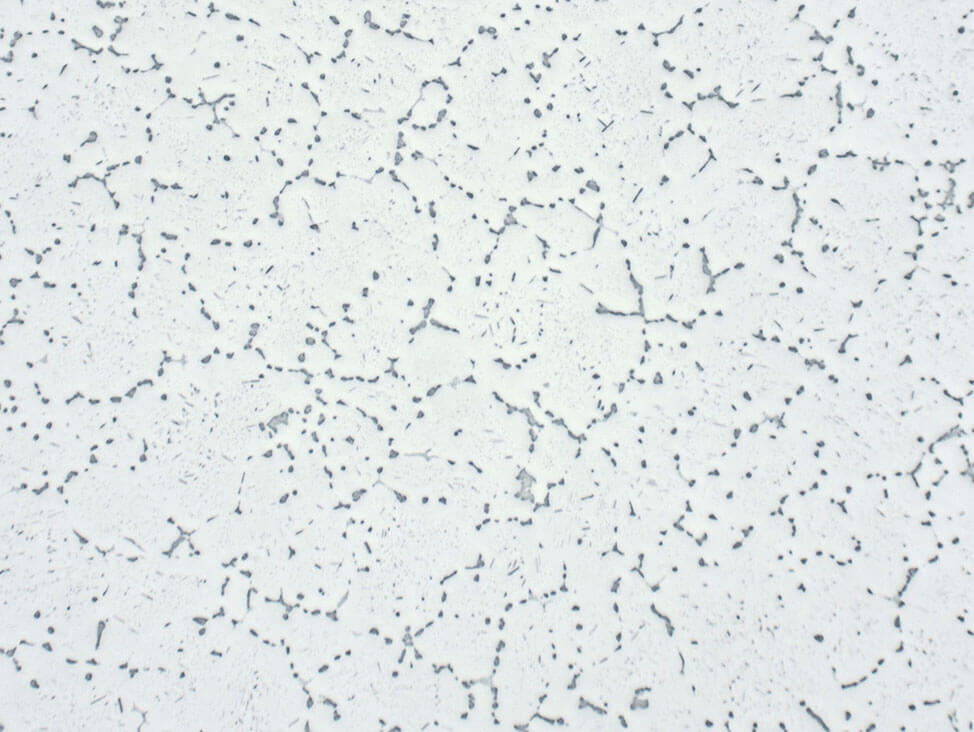

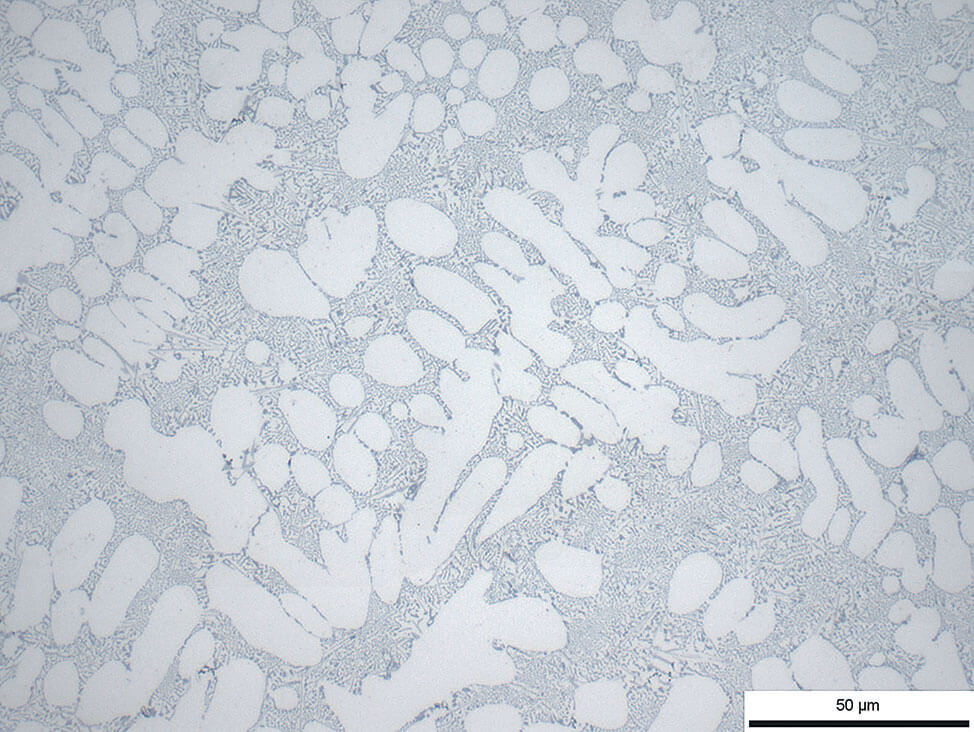

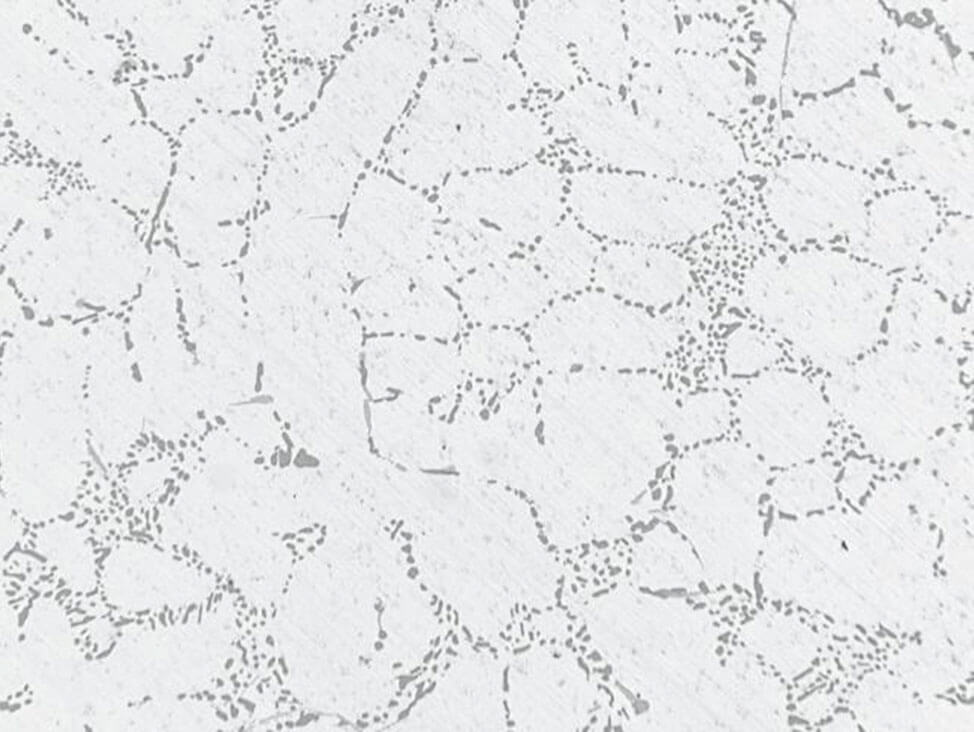

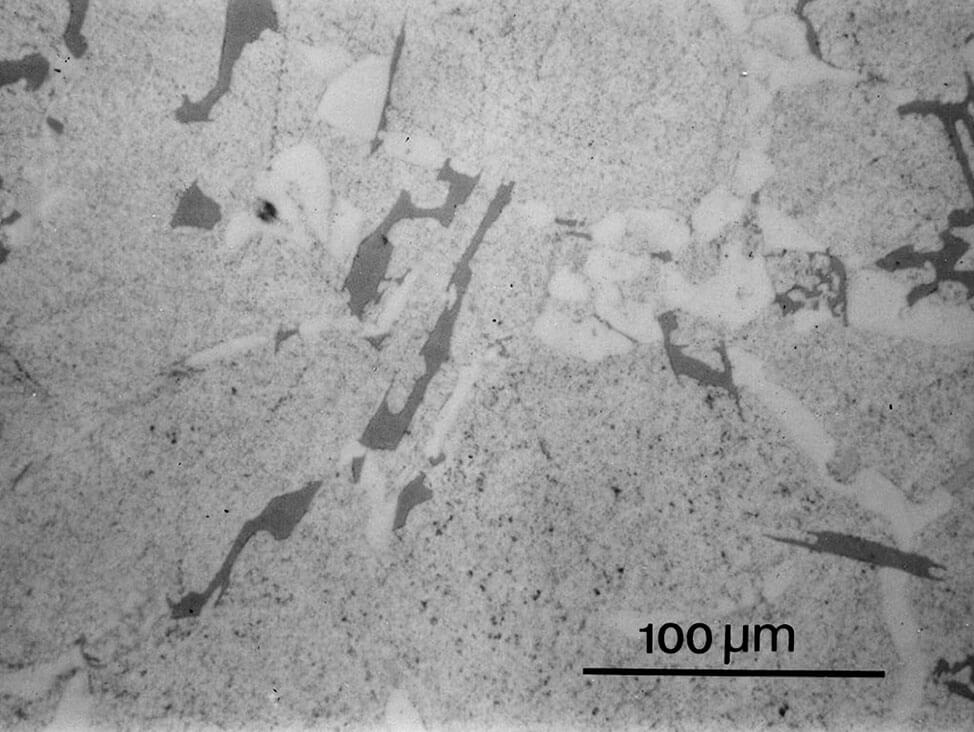

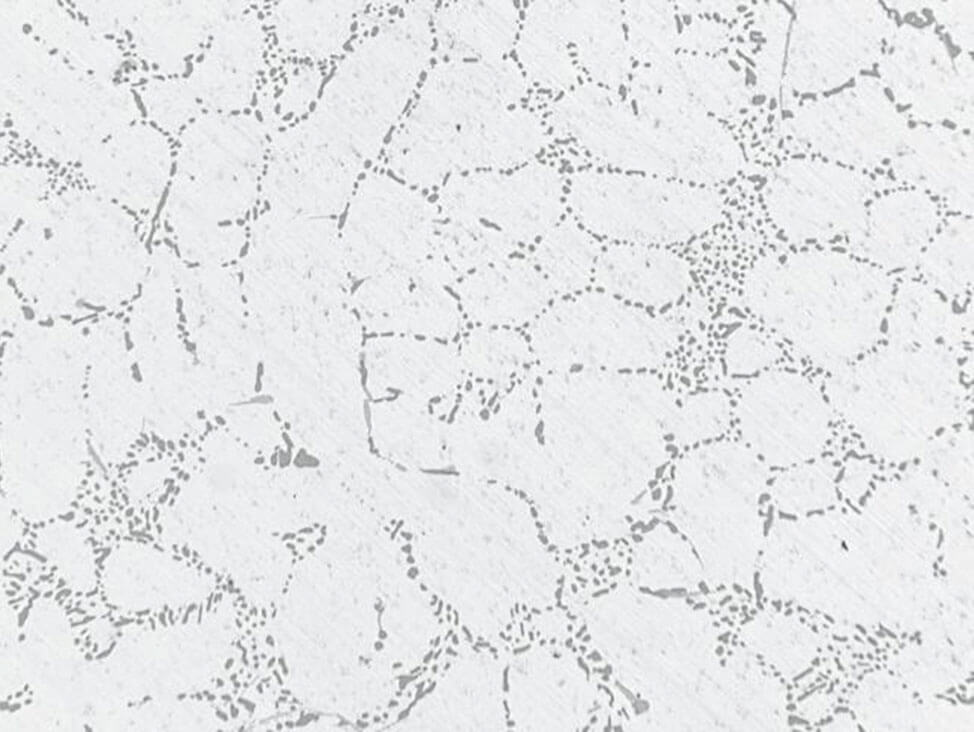

Fig. 9 : aluminium-silicium coulé, après polissage diamanté à 3 μm ; de petites rayures sont encore visibles, grossissement 200x

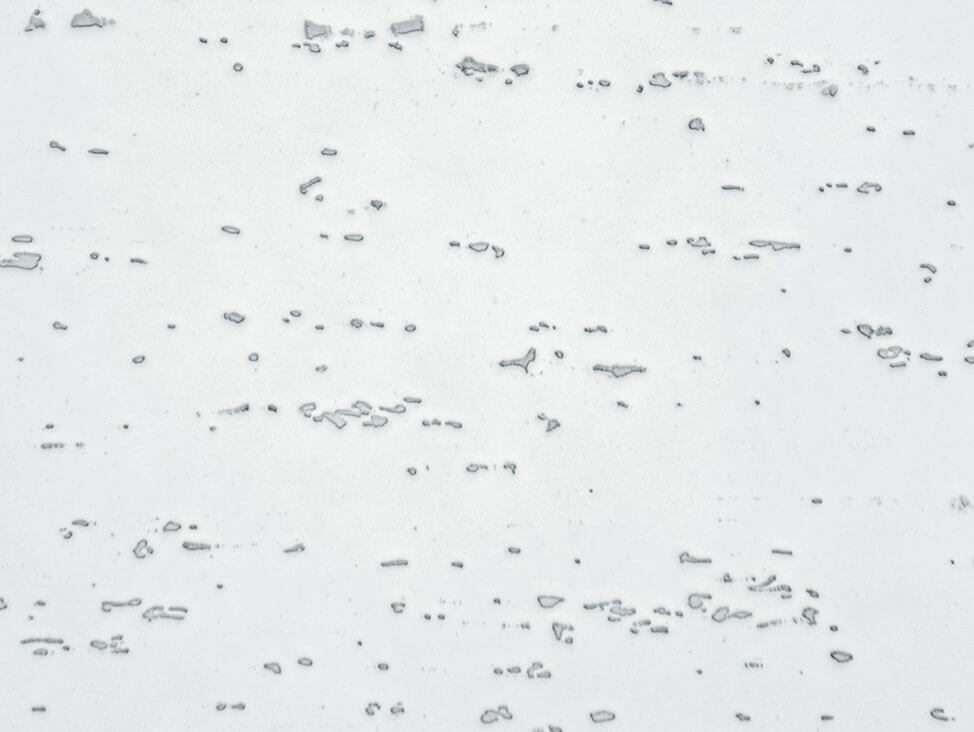

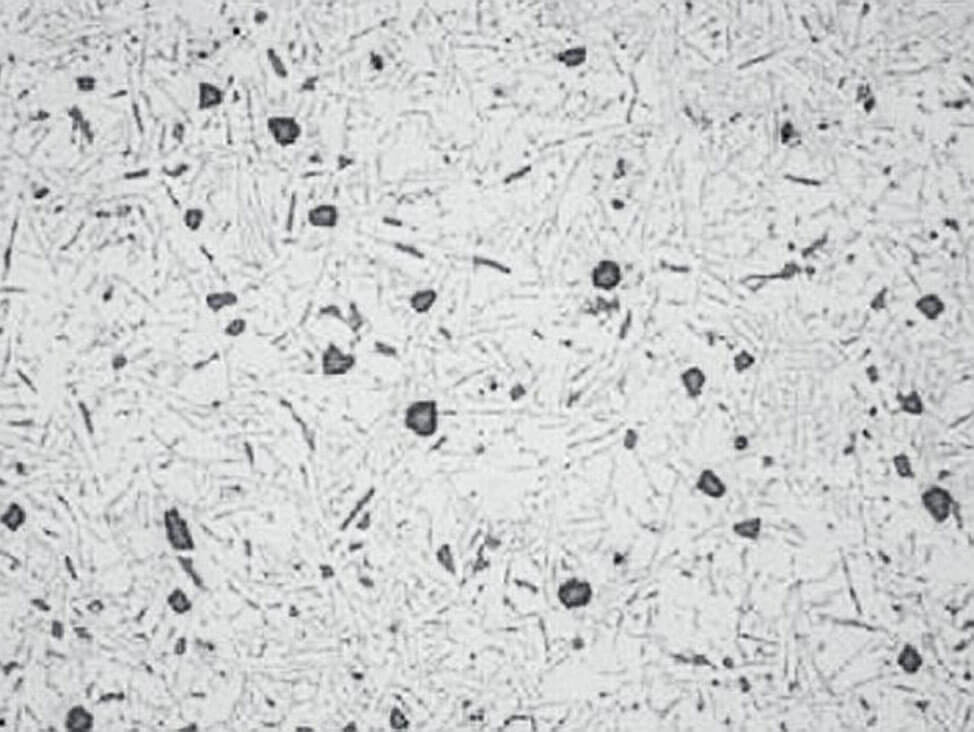

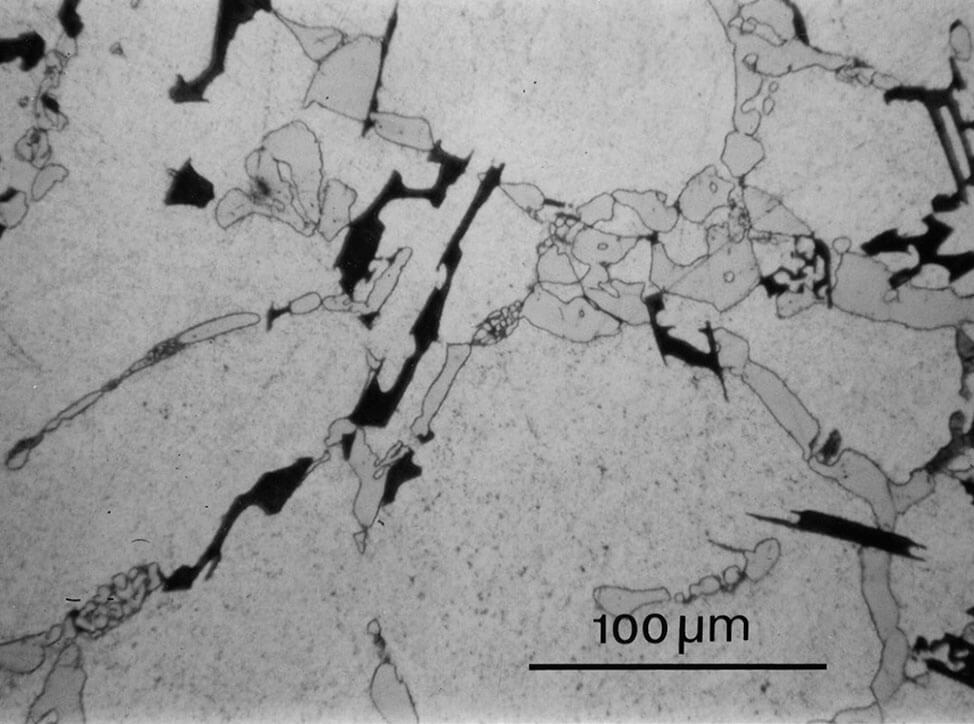

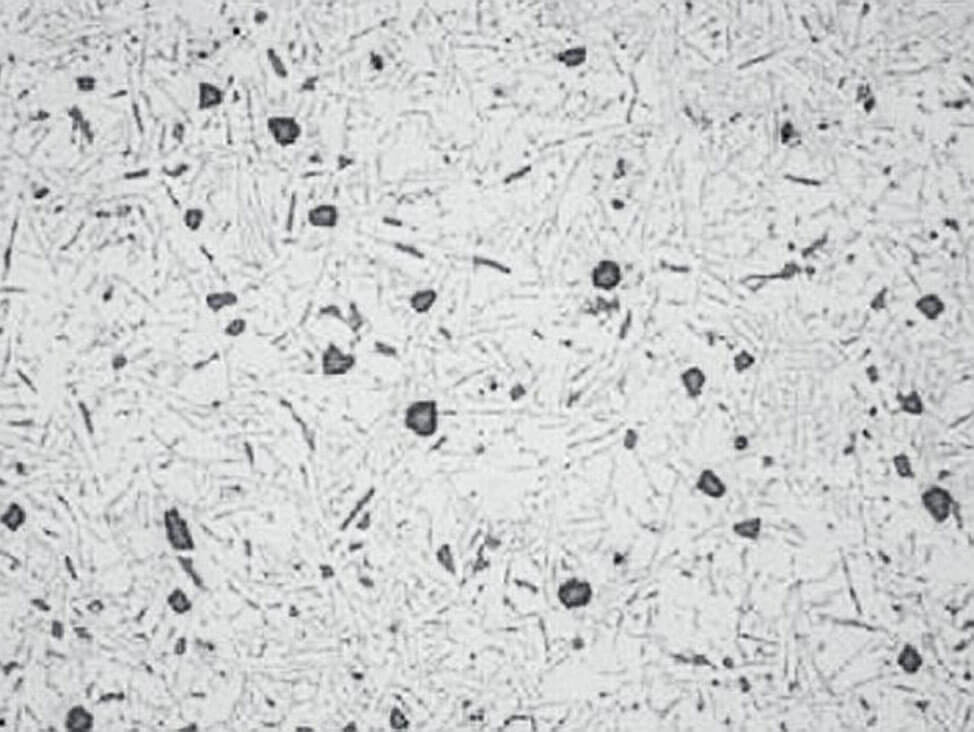

Fig. 10 : structure identique à celle de la Fig. 9, mais finement polie avec une suspension OP-U. La matrice est bien polie et l’eutectique est plus contrastée, grossissement 200x

Fig. 11 : aluminium-silicium coulé, polissage trop long avec une suspension OP-S, les précipités de silicium se détachent en relief, grossissement 100x

Polissage électrolytique

Le polissage électrolytique de l’aluminium permet d’obtenir une surface exempte de rayures. Il est fréquemment utilisé lors du contrôle qualité, car il produit des résultats rapides et reproductibles. Toutefois, il n’est pas recommandé pour de nombreux échantillons d’alliages coulés, en raison des nombreuses phases différentes des alliages coulés.

Aluminium pur et alliages de corroyage Le polissage électrolytique est particulièrement adapté à l’aluminium pur et aux alliages de corroyage.

- Pour les tâches courantes de détermination de la taille des grains à un grossissement 100x, un prépolissage avec une feuille SiC Foil 1000# est suffisant.

- Les surfaces laminées ou étirées ne nécessitent ni prépolissage, ni polissage.

- Pour l’aluminium pur et l’examen précis des formes de grains, l’échantillon doit recevoir un prépolissage fin à 2000# et parfois même à 4000# avant le polissage électrolytique.

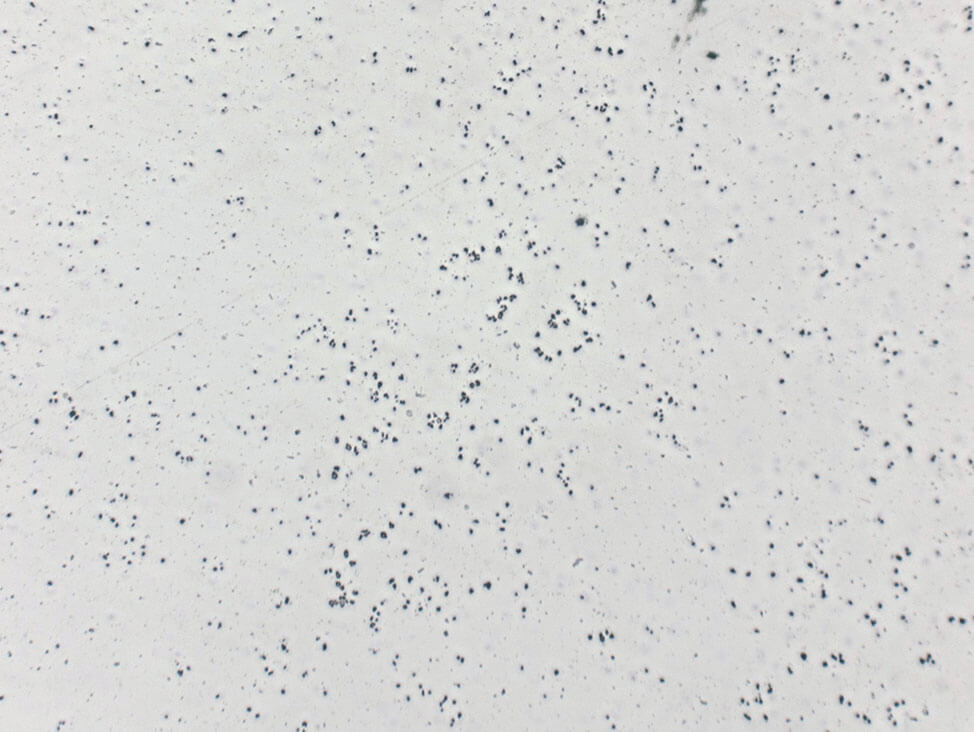

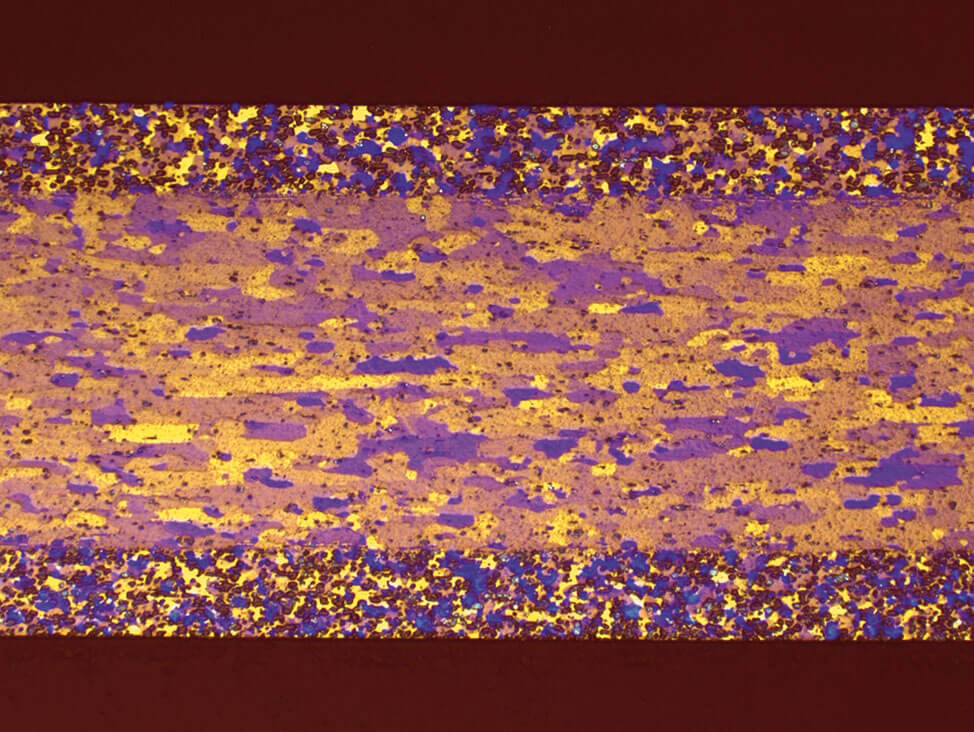

En anodisant l’échantillon avec du réactif de Barker après le polissage, vous obtiendrez un contraste de couleur particulièrement adapté à l’évaluation de la taille des grains. Pour obtenir l’effet de couleur, observez l’échantillon sous une lumière polarisée avec une lame teinte sensible au λ1⁄4.

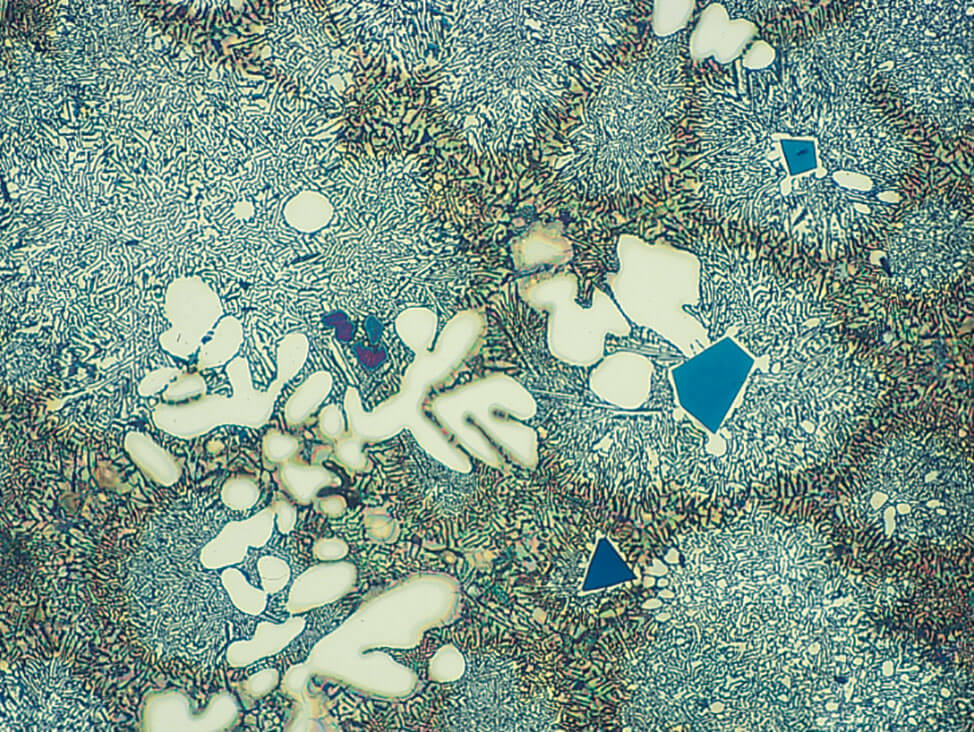

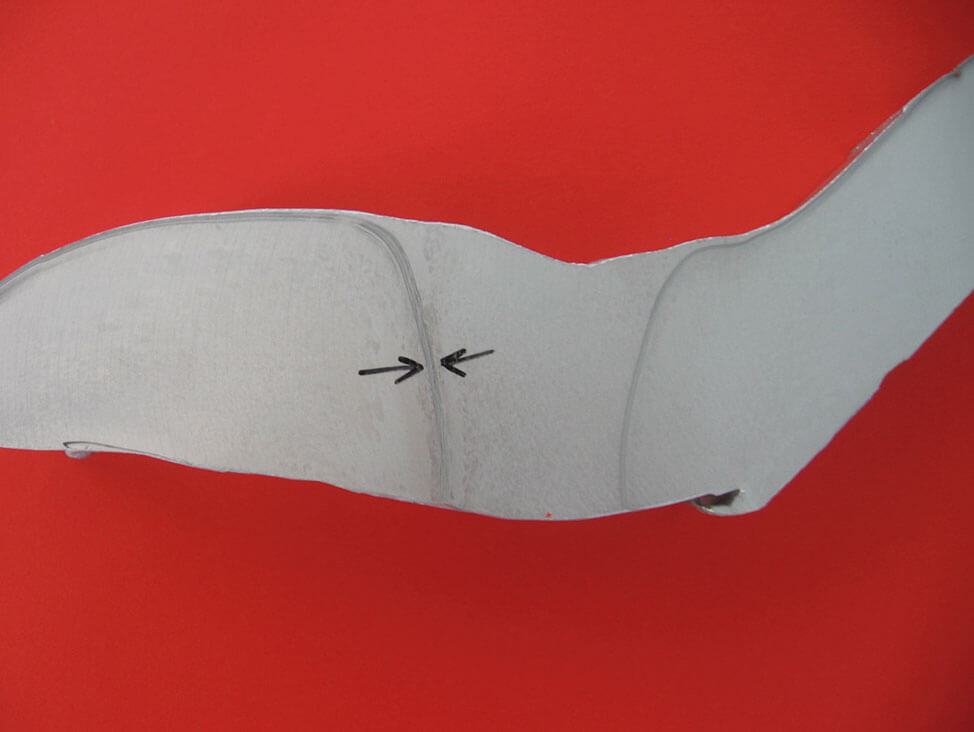

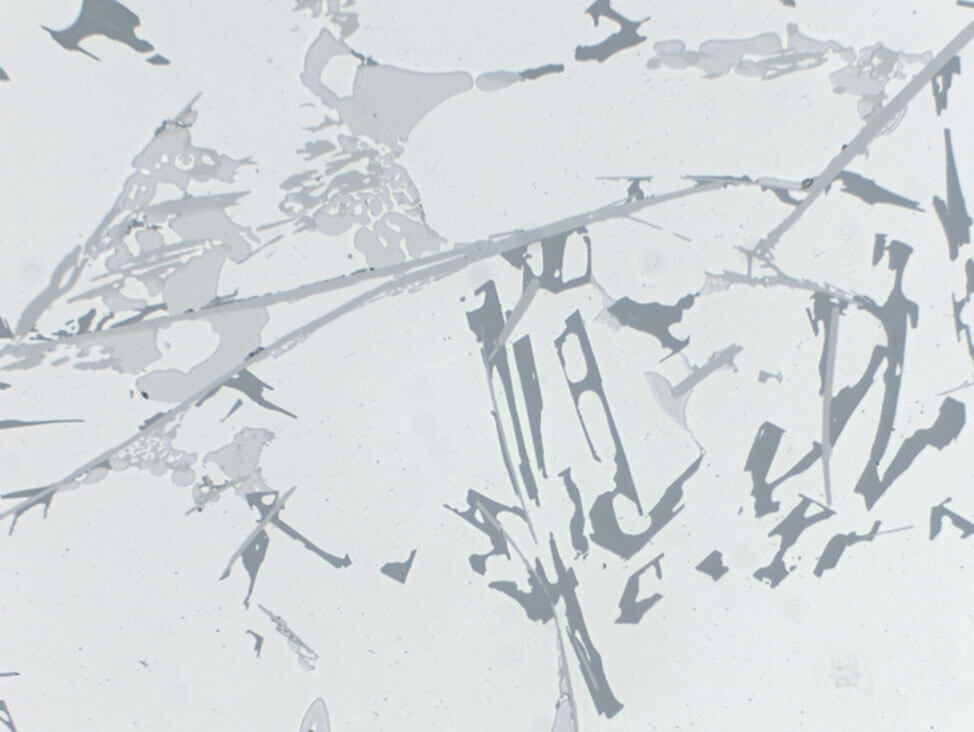

Fig. 12 : tôle plaquée, anodisée, les zones des grains sont clairement visibles et adaptées à l’analyse automatique des images ; lumière polarisée avec lame teinte sensible λ1⁄4, grossissement 100x

Découvrez les paramètres du polissage électrolytique de l’aluminium dans notre note d’application ici.

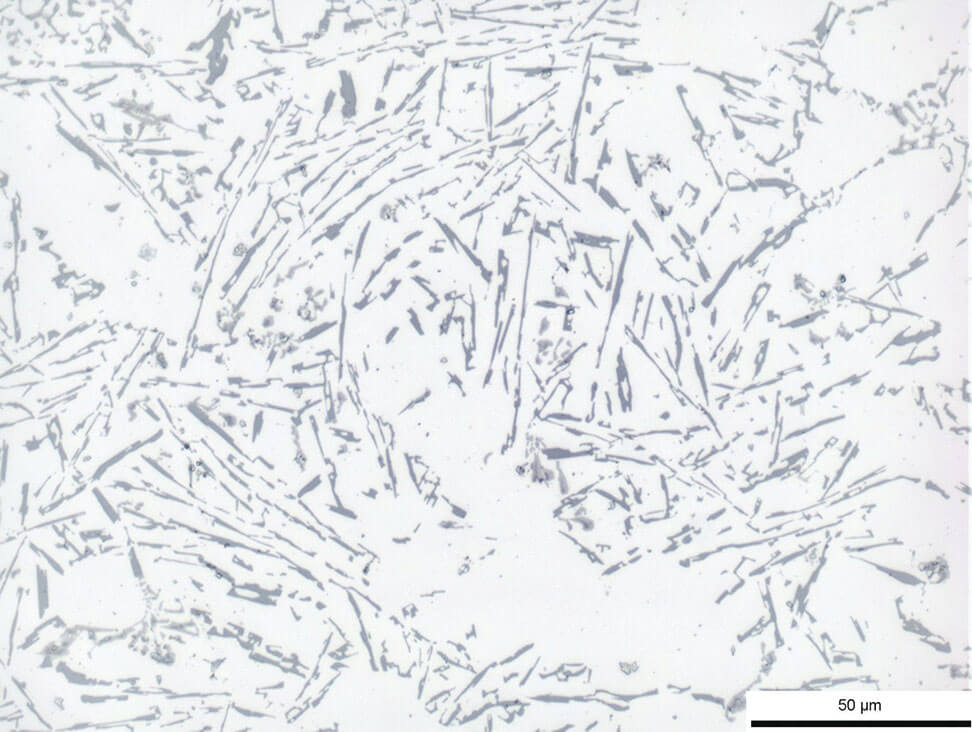

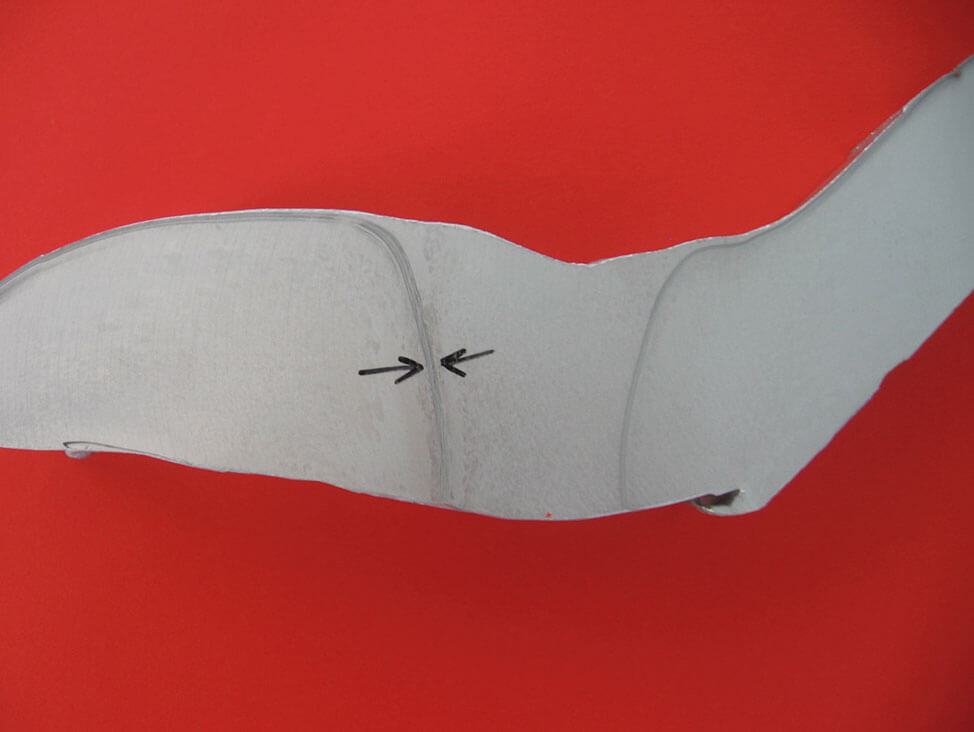

Fig. 13 : Pièce pressée en aluminium, macro-attaque, révélation de précipités primaires et hétérogènes