ステンレス鋼の金属組織学試料作製

大多数のステンレス鋼は軟質で金属組織学試料作製時に機械的変形と擦り傷を受けやすいため、正確な試料作製方法が不可欠です。 再現可能な結果を伴う金属組織学検査のためにステンレス鋼の試料作製方法をご覧ください。

完全なアプリケーションノートをダウンロード

大多数のステンレス鋼は軟質で金属組織学試料作製時に機械的変形と擦り傷を受けやすいため、正確な試料作製方法が不可欠です。 再現可能な結果を伴う金属組織学検査のためにステンレス鋼の試料作製方法をご覧ください。

完全なアプリケーションノートをダウンロード

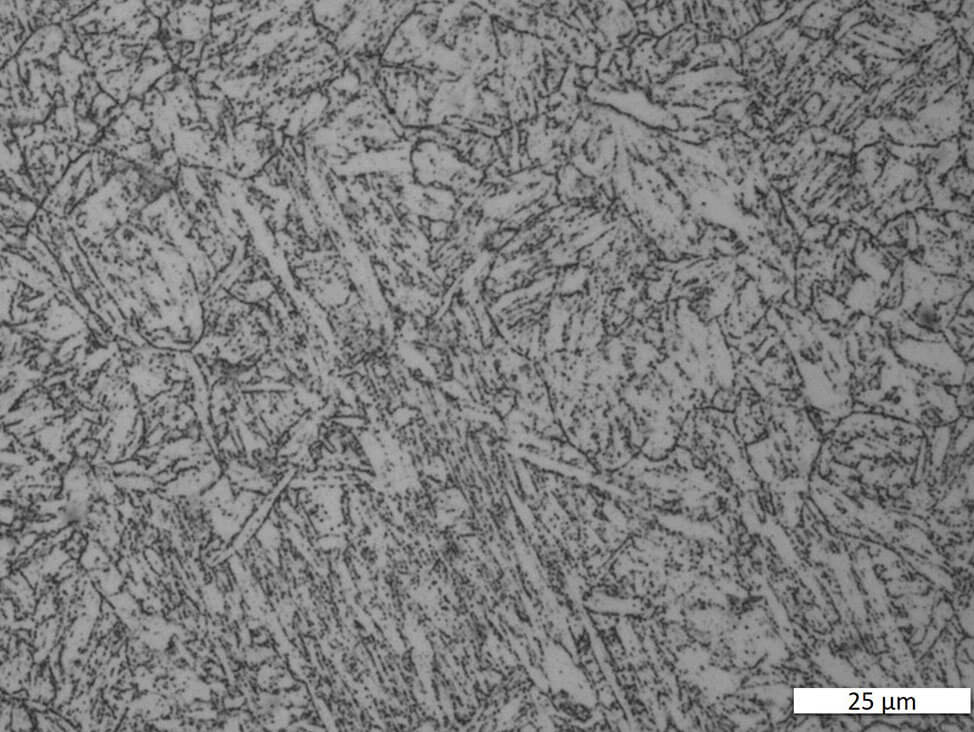

マルテンサイト鋼に対して

1) V2Aエッチング液:

100 ml水

100 ml塩酸

10 ml硝酸

室温または最高50 °Cでエッチング

2)

33 ml水

33 mlエタノール

33 ml塩酸

1.5 g塩化銅 (カリングI)

3)

100 ml水

100 ml塩酸

5g塩化銅 (カリングII)

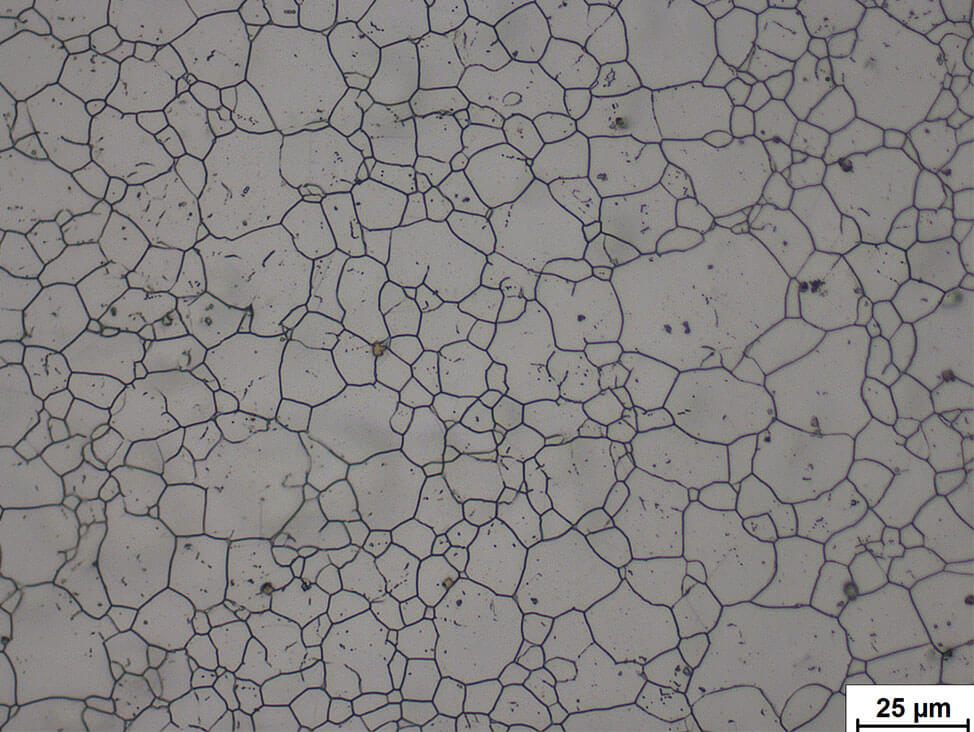

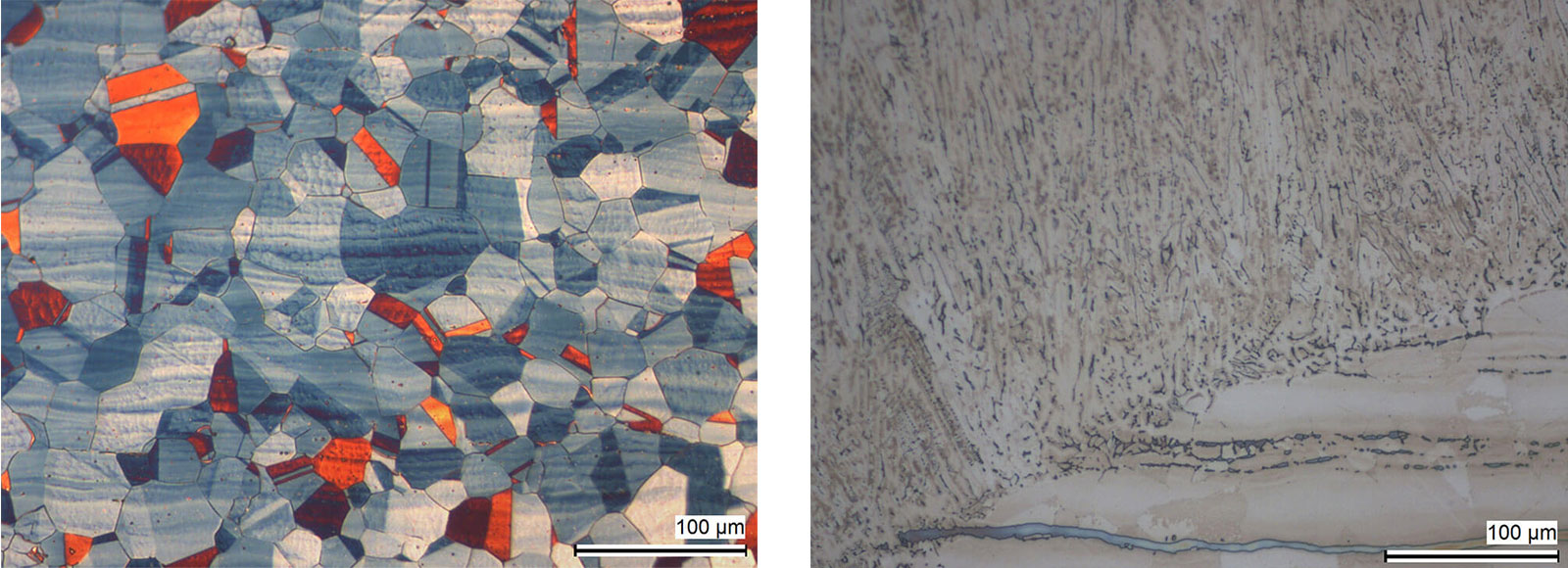

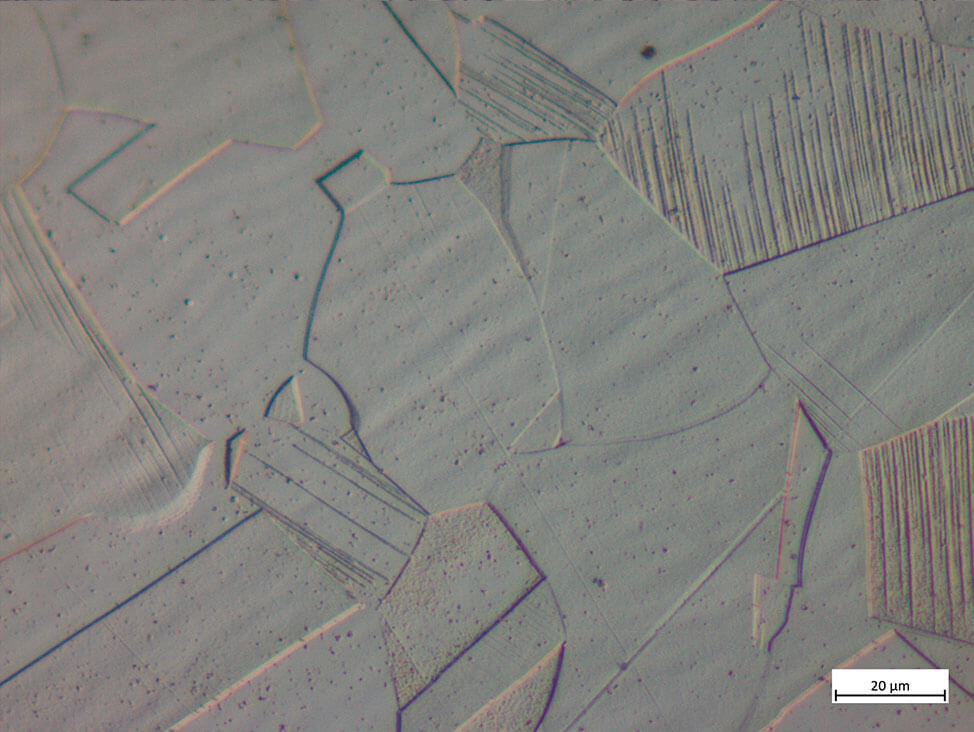

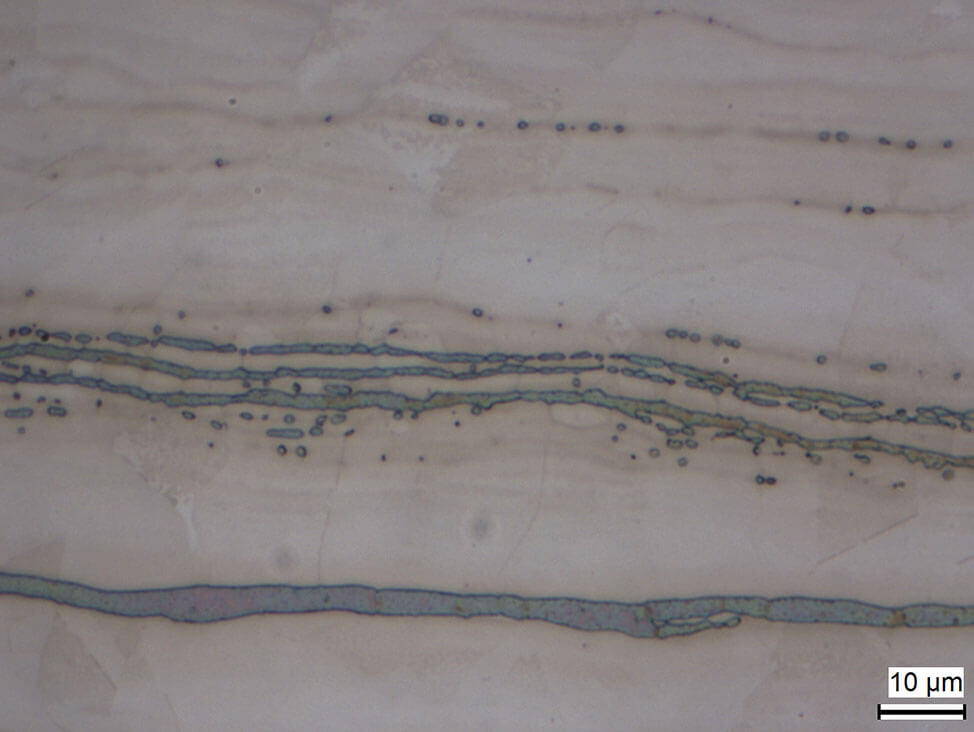

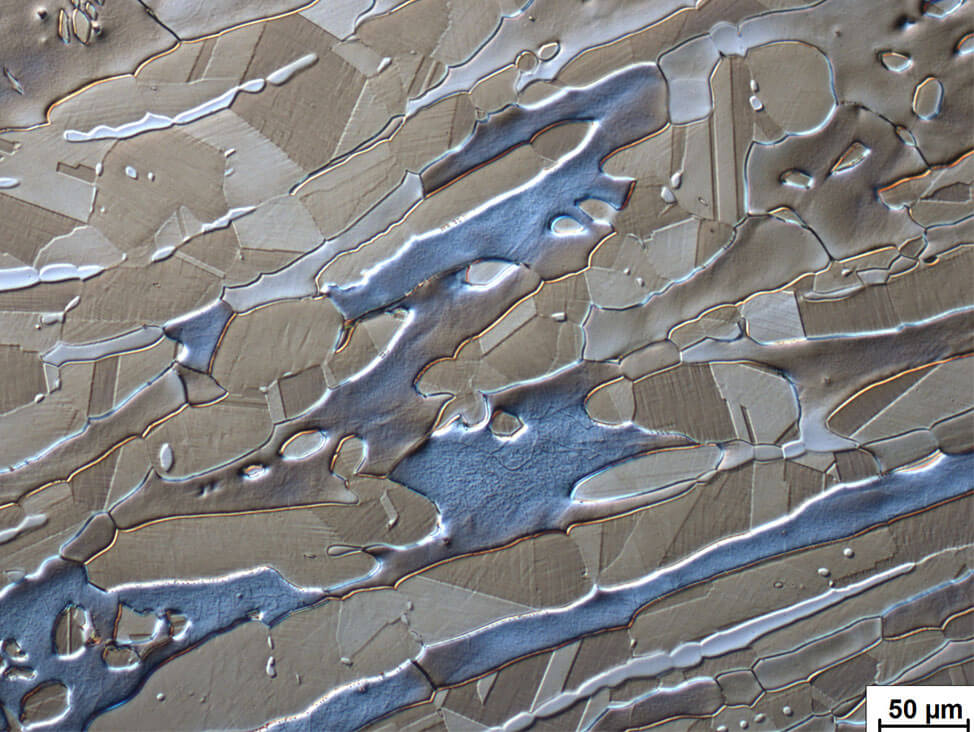

オーステナイト鋼に対して

1) V2Aエッチング液:

100 ml水

100 ml塩酸

10 ml硝酸

室温または最高50 °Cでエッチング

2) アドラーエッチング液:

25 ml蒸留水

50 ml塩酸

15 g塩化鉄

3 g二アンモニウムテトラクロロ銅酸 (II)

ステンレス鋼に対して未希釈または水やエタノールと最高1:1の割合で混合して使用可能

3)

100 ml水

300 ml塩酸

15 ml過酸化水素 (30 %)

カラーエッチング液バハラII:

貯蔵液

800 ml蒸留水

400 ml塩酸

48 gフッ化水素アンモニウム

エッチングのために、この100 mlの貯蔵液に1-2 gのメタ重亜硫酸カリウムを添加します

カラーエッチング液リチテネッガー& ブロエチ:

100 ml蒸留水

20gフッ化水素アンモニウム

0.5 gメタ重亜硫酸カリウム

オーステナイトと混粒鋼に対して使用可能

その他の金属と材料の微細構造に関する詳細の確認をご希望の場合、弊社の材料ページをご覧ください。

全ての画像は、ドイツのアプリケーションスペシャリスト、ホルガー・シュナールの提供です

ステンレス鋼の金属組織学試料作製に関する具体的情報については、弊社のアプリケーションスペシャリストにお問い合わせください。