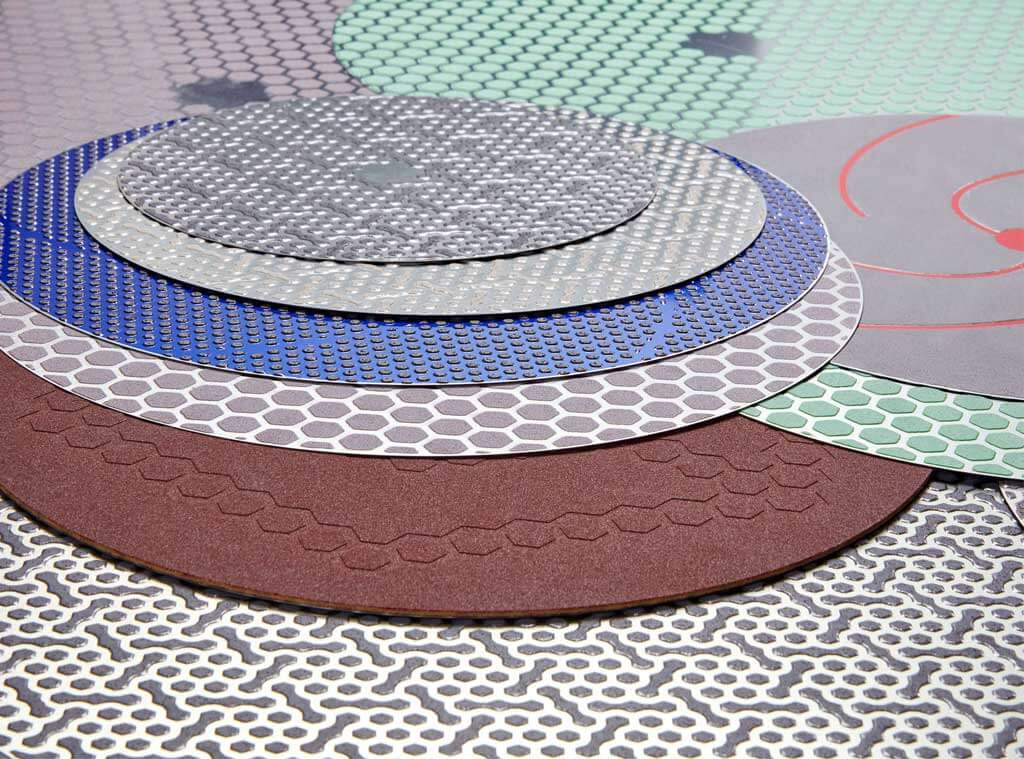

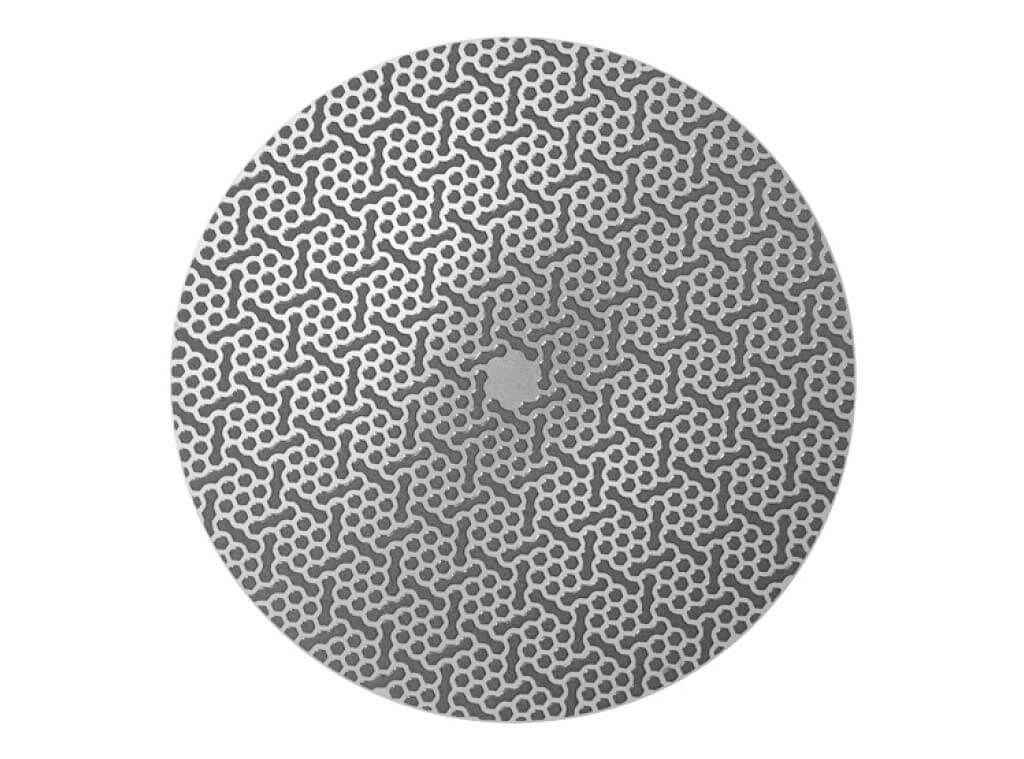

MD 研磨作業面

弊社独自のMD研磨作業面でより優れた結果を取得

特定材料に特化されたMD研磨作業面は作製時間を短縮し、厳しい作製要件を満たし、大量処理、自動設定に理想的です。

- お客様の材料に最適化された研磨作業面で高品質の結果を達成できます

- 強健な工程で再現性を確実にします。

- 効率を大幅に向上し、工程からの廃棄物を削減します

特定材料に特化されたMD研磨作業面は作製時間を短縮し、厳しい作製要件を満たし、大量処理、自動設定に理想的です。

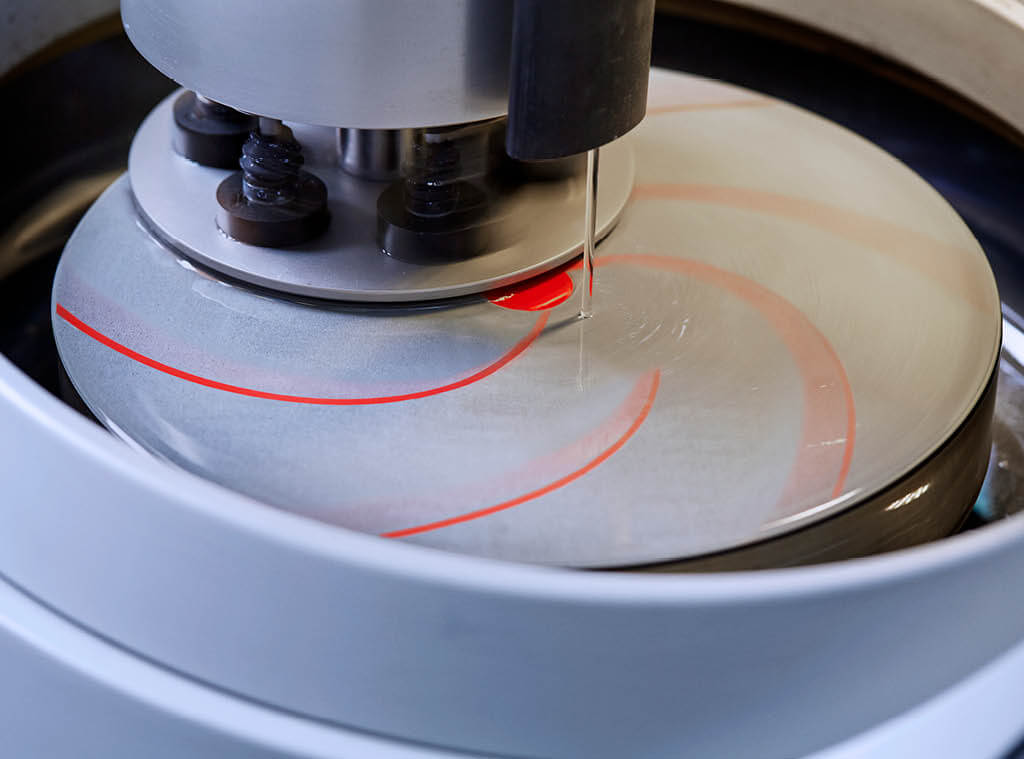

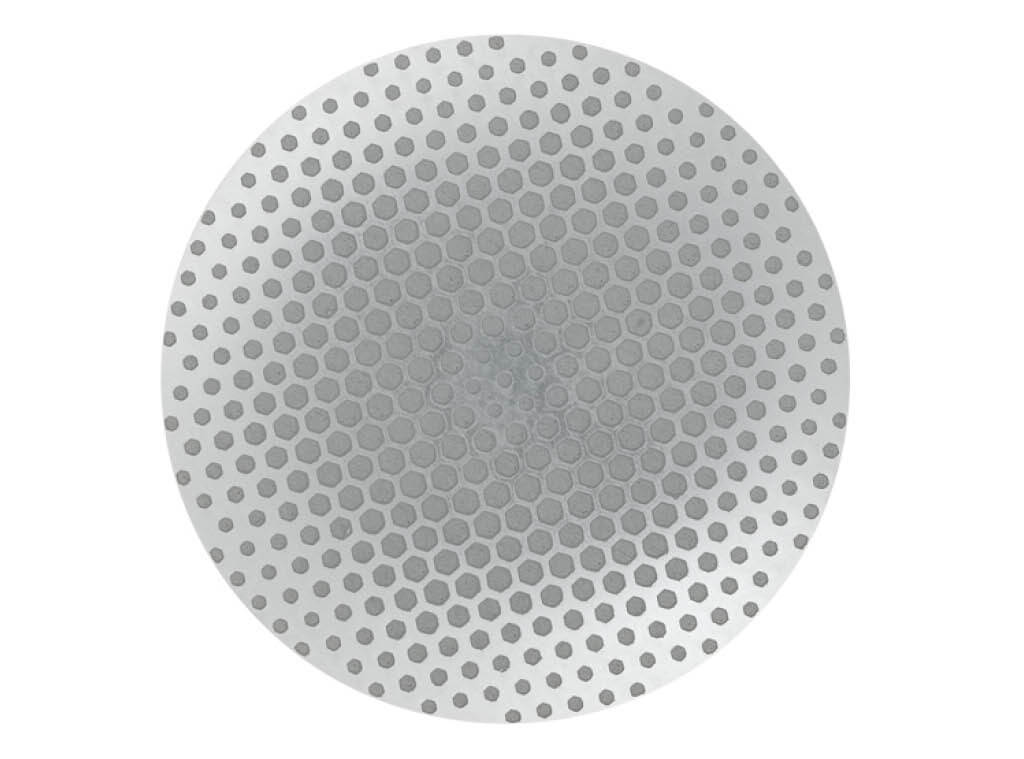

剛性なMD作業面は弾性がなく、平坦な試料を確認し、ダレを回避して優れた作製結果を達成します。

各パターンは一貫した高い研削量と低い変形率を実現しながら、研磨屑の蓄積を最低に抑え、以下の試料作製工程で時間を節約します。

MD作業面はそのまま使用でき、時折ドレッシングをする以外ほとんどメンテナンスを必要とせず、作業面に慣らしや事前ドレッシングを実施する必要性はありません

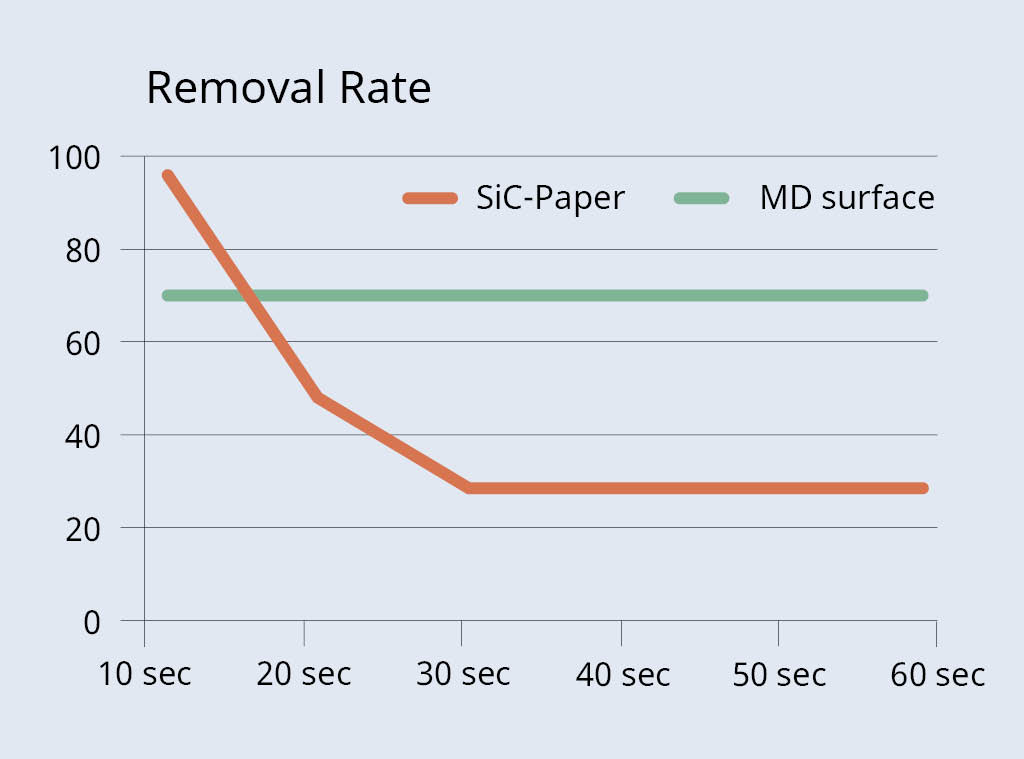

埋めこまれた砥粒は長期間鋭利さを保持し、一貫した高い研削量と高品質の試料を提供し、再現性を向上します。

MD作業面は、SiCフォイルや研磨紙より、非常に長い寿命を有します。 それぞれのMD作業面は、100枚のSiC研磨紙またはフォイルに相当します。

砥粒が埋め込まれているMD作業面は、水を冷却に使用する減熱に最適なクーラントです。

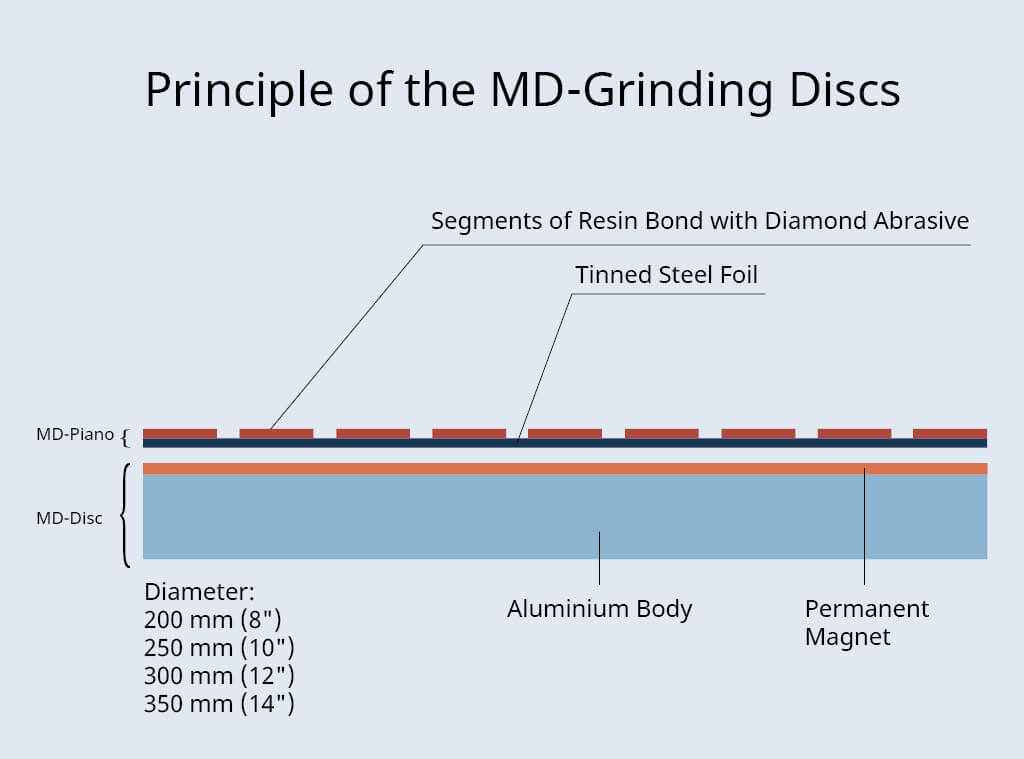

粗いMD作業面は研磨工程中に高い摩擦が生じる場合でも、磁気円板に安全に取り付けられるスリップ防止基材を有しています。

弊社の全てのMD作業面は、位置決め、除去、保管が簡単な柔軟な薄い鋼板が使用されています。 長期間、作業面の平坦度が保持されます

MD-アルトは、延性材料に一貫した除去を実施する樹脂結合酸化アルミニウム作業面で独自に構築されています。

• 硬さが150 HV以上の材料の研磨用

• 大型のセラミックス、または焼結炭化物試料作製用のダイヤモンドパッドの代替品

• 特に鉄系金属材料に適しています。

• 延性材料には適していません。

• 数種類から選択可能。SiC粒度80、120または220 (FEPA P)相当の試料仕上げを提供します。

• 技術仕様はここからダウンロード。

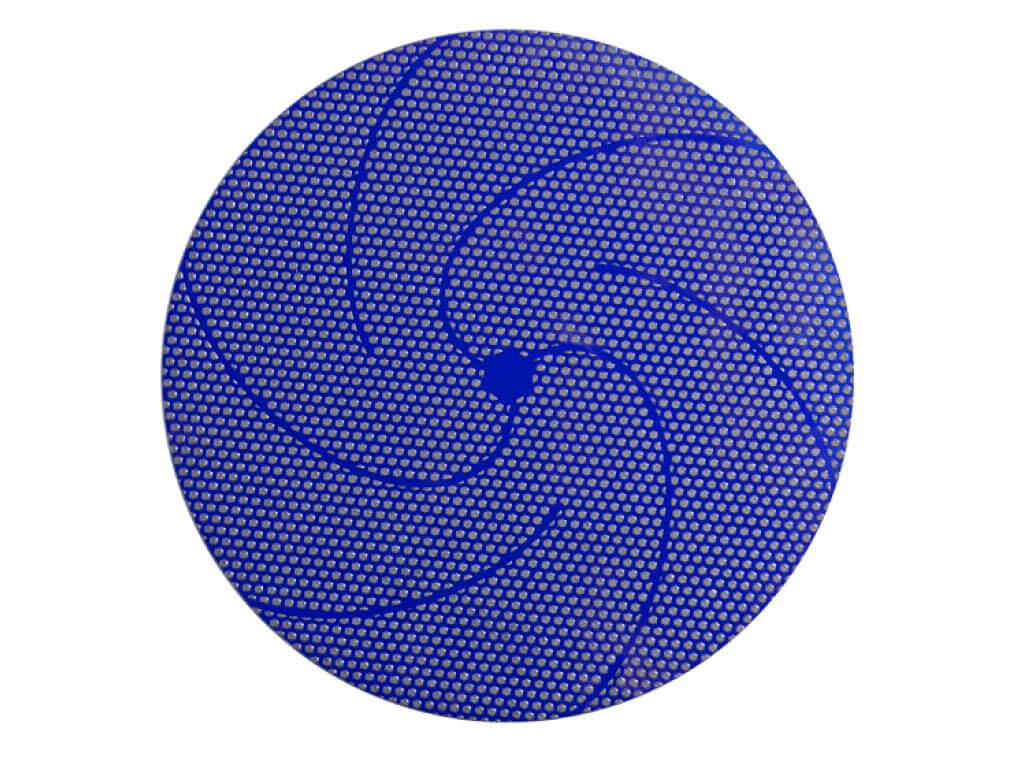

• ステンレス鋼やニッケル系合金など、硬さが120 HV以上の延性材料の研磨用

• SiC粒度 220 (FEPA P)相当の試料仕上げを提供します。

•完全な製品データと試験結果はここからダウンロード。

•技術仕様はここからダウンロード

• 硬さが150 HV以上のチタン合金の研磨用

• 研磨フォイルまたは研磨紙のSiC粒度 220 (FEPA P)相当の試料仕上げを提供します

• 技術仕様はここからダウンロード

• アルミニウム合金 > 50 HV の研磨用に設計

• アルミニウムを含む硬質材料にも使用可能

• SiC 粒度 220(FEPA P)相当の試料仕上げを提供します

• 技術仕様のダウンロードはこちら

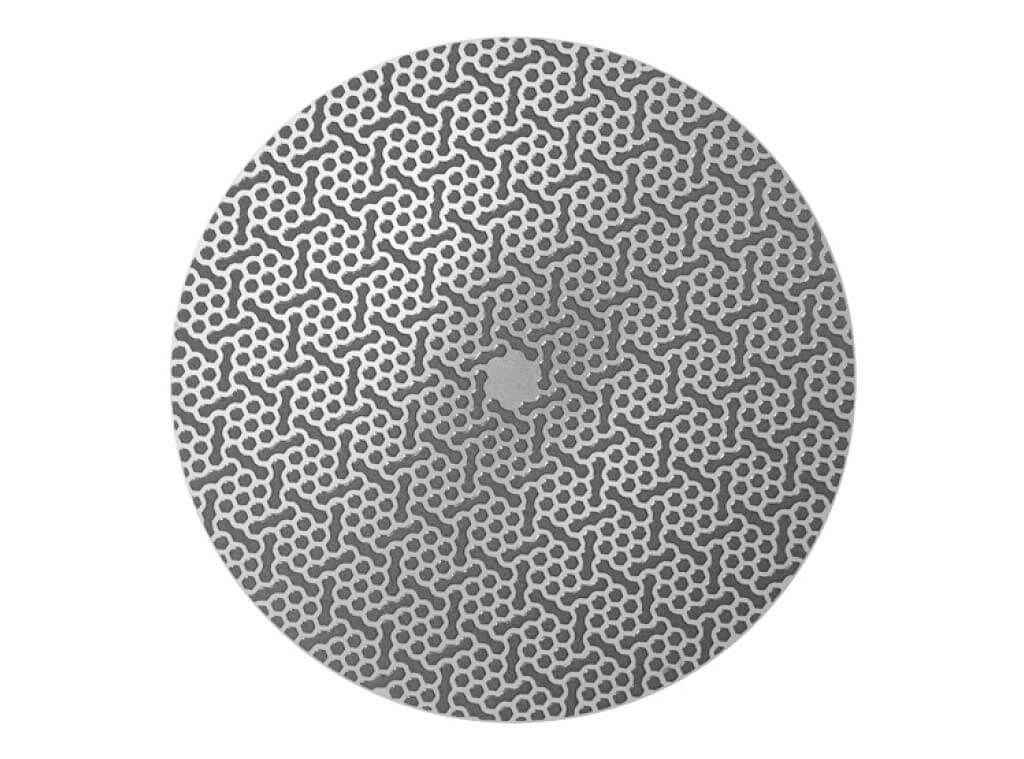

• 40-250 HV 範囲の材料用

• 非鉄系材料と軟質材料に特に適しています

• SiC 粒度 120 または 220(FEPA P)相当の試料仕上げを提供します

• 技術仕様のダウンロードはこちら

• MD システムに対応、 MD-Gekko (MD-ゲッコー)用の接着剤

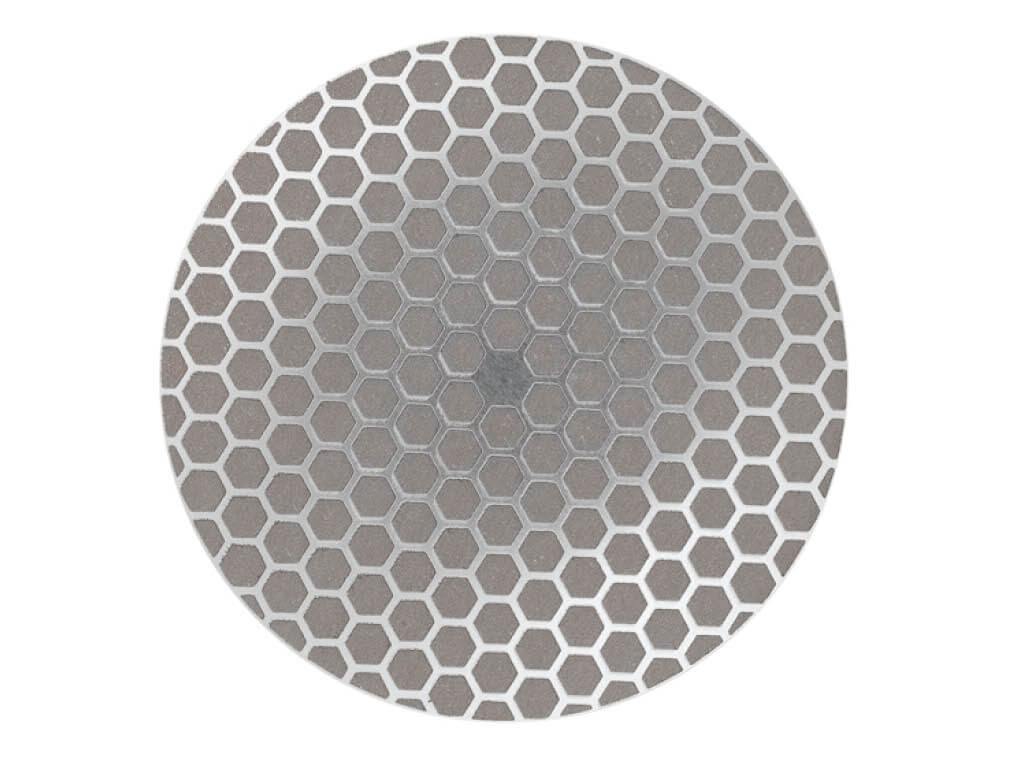

• 600 HV以上の硬さを持つ材料用のメタルボンドダイヤモンド研磨パッド

• 次の4種類の粒度をご利用いただけます:250 µm、125 µm、40 µm および 20 µm

• 技術仕様のダウンロードはこちら

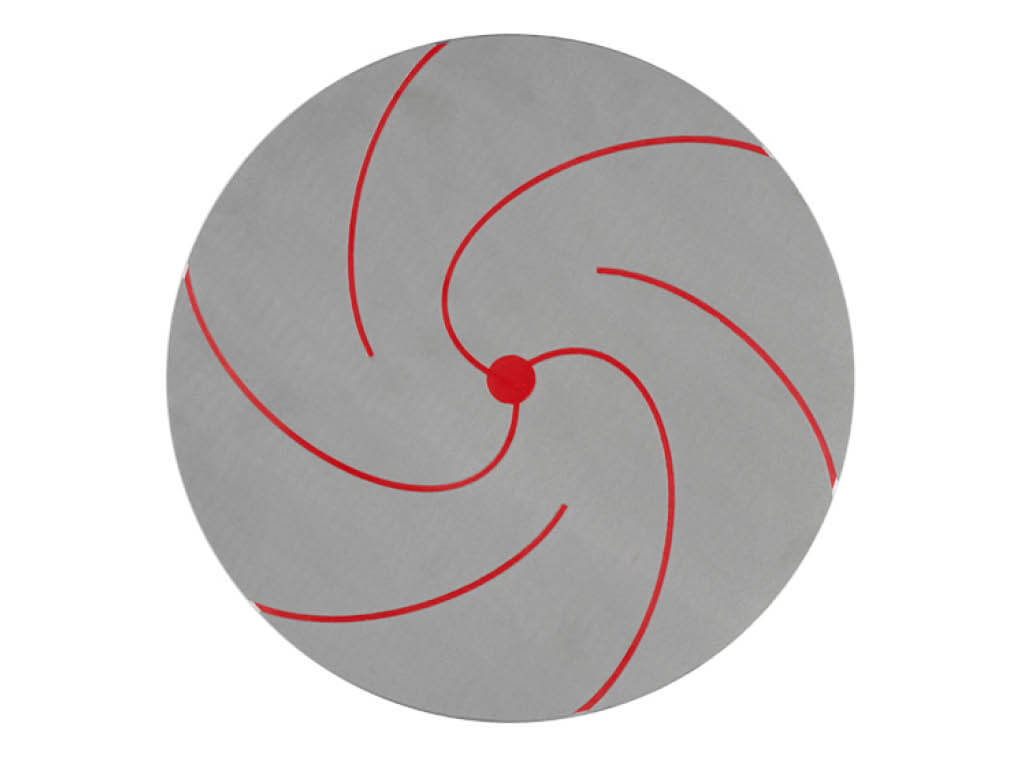

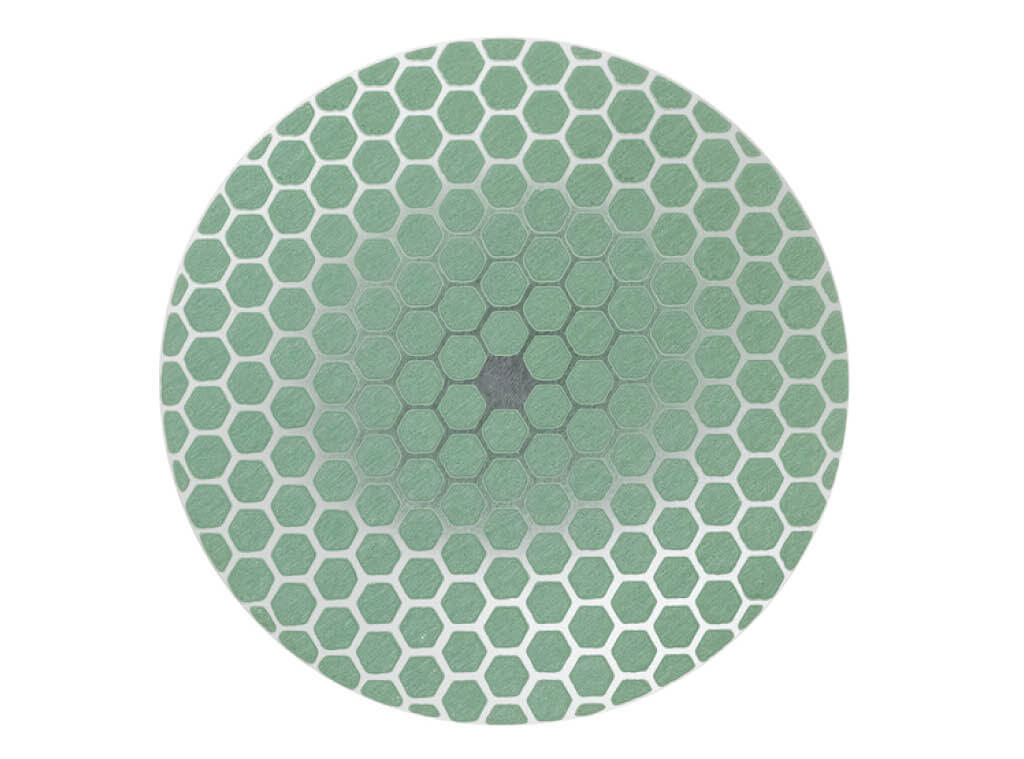

• 硬さが150 HV以上の材料用。

•オールインワンタイプの ダイヤプロ ダイヤモンド製品との併用をおすすめします。

• ダイヤモンド懸濁液またはスプレーと併用可。

• 技術仕様はここからダウンロード。

• 硬さが40-250 HV範囲の材料用。

• 軟質材料または軟質基材の複合材料用。

• ダイヤモンド懸濁液またはスプレーと併用可。

• オールインワンタイプのダイヤプロ ダイヤモンド製品との併用をおすすめします。

• 精研磨の作業工程を1回で終了できます。

• 技術仕様はここからダウンロード。

• 硬さが150 HV以上の材料用。

• 特に鉄系金属、コンクリートおよびセラミックスに適しています。

• SiC 粒度 2000-4000 (FEPA P)相当の試料仕上げを提供します。

• 研磨時間と試料作製時間を大幅に削減します。

• 技術仕様はここからダウンロード。